Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Увага. Важлива інформація.

|

|

Верстат та ПЧПК вмикаються навчальним майстром!

Між передньою бабкою верстата (патрон знятий) та задньою бабкою закріплена підставка (дошка), до якої прикріплений аркуш паперу. На аркуші нанесена вісь Z у напрямку умовного продовження осі шпинделя.

В одному із гнізд револьверної головки встановлений спеціальний креслярський пристрій зі стержнем кулькової ручки. Цей пристрій установлюється в робочу позицію навчальним майстром.

Для виходу супорта у фіксовану точку потрібно виконати такі дії:

– натиснути клавіші М, 3, М, 4, 0, S, 8, 0, 0, F, 5, 0 (величини швидкості обертання шпинделя та подачі для виконання цієї дії можуть бути задані довільно);

– натиснути клавішу  ;

;

– натиснути клавішу  ; після чого над нею починає миготіти лампочка–індикатор;

; після чого над нею починає миготіти лампочка–індикатор;

– натиснути одночасно клавіші  – натискання продовжувати доти, поки не припиниться миготіння лампочки – це свідчить про те, що вихід супорта у фіксовану точку по осі відбувся і на індикаторах адрес висвітлюється координата фіксованої точки по осі X.

– натискання продовжувати доти, поки не припиниться миготіння лампочки – це свідчить про те, що вихід супорта у фіксовану точку по осі відбувся і на індикаторах адрес висвітлюється координата фіксованої точки по осі X.

В такій самій послідовності здійснюється вихід супорта у фіксовану точку по осі Z (послідовно натискаються клавіші  ;

;  ;

;  ).

).

Після цього виконується розмірна прив’язка умовного інструмента у такій послідовності.

Виходячи із заданих габаритів деталі, на обробку якої потрібно скласти керувальну програму, студент повинен попередньо визначити місцерозташування початку системи координат деталі (точки Од).

Рекомендації до цього:

– якщо точка Од розташована на перетині осі Z і правого торця деталі, то потрібно до довжини деталі додати 20...30 мм і отриману відстань відкласти по осі Z від торця шпинделя (див. рис. 3.6);

– якщо ж точка Од розташована на лівому торці деталі, то вона відкладається на осі Z на відстані 20...30 мм від торця шпинделя.

Після визначення точки Од здійснюється розмірна прив’язка умовного інструмента до цієї точки. Послідовність прив’язки така:

Перед початком розмірної прив’язки має бути забезпечений такий режим роботи верстата.

1. Супорт знаходиться у фіксованій точці.

2. Шпиндель верстата обертається.

3. Швидкість обертання шпинделя та подача задані (ці режими залишені такими ж, як і під час виконання підрежиму виходу у фіксовану точку).

4. Заданий ручний режим роботи системи керування.

- Користуючись клавішами  (для прискореного руху),

(для прискореного руху),  ,

,  ,

,  та маховичком вивести вершину (кульку) креслярського пристрою в точку Од;

та маховичком вивести вершину (кульку) креслярського пристрою в точку Од;

- встановити режим розмірної прив’язки, натиснувши клавішу  (над клавішею має засвітитися лампочка);

(над клавішею має засвітитися лампочка);

- обнулити координати X та Z, натискаючи послідовно клавіші X, 0,  та Z, 0,

та Z, 0,  (за введенням цієї інформації можна спостерігати на індикаторах адрес).

(за введенням цієї інформації можна спостерігати на індикаторах адрес).

7.3.8 Вибір розташування вихідної точки програми

Після здійснення розмірної прив’язки реального (або умовного) інструмента згідно з рекомендаціями, викладеними у п. 3.7.2, встановлюється місцерозташування вихідної точки програми. Для цього зміщують револьверну головку з креслярським елементом по осі Z на відстань 80...100 мм, а по осі X (виходячи із заданого максимального діаметра обробки) – на відстань 40...50 мм від зовнішньої поверхні, обмеженої Dmax – послідовно натискуючи клавіші  . Візуальний контроль процесу виходу у вихідну точку здійснюється за допомогою індикаторів адрес.

. Візуальний контроль процесу виходу у вихідну точку здійснюється за допомогою індикаторів адрес.

Після завершення руху у вихідну точку записуються координати останньої, які заносять у РТК та у керувальну програму.

ПРИМІТКА. Вважається, що викладений у цьому розділі режим здійснюється одразу ж після закінчення режиму розмірної прив’язки інструмента, тобто спочатку діє така ж початкова інформація, що і для згаданого режиму (див. рис. 3.7.2).

7.3.9 Введення, відпрацювання та корекція керувальної програми

Послідовність введення керувальної програми у пам’ять ПЧПК:

– натиснути клавіші  та

та  , при цьому над ними повинні світитися лампочки;

, при цьому над ними повинні світитися лампочки;

– набрати номер нульового кадра, тобто N0, натискаючи на клавіші N та 0;

– набрати зміст нульового кадра та ввести за допомогою клавіші  у пам’ять системи; після цього на індикаторі номера кадра N зникає цифра «0» та висвітлюється цифра «1», тобто номер наступного кадра;

у пам’ять системи; після цього на індикаторі номера кадра N зникає цифра «0» та висвітлюється цифра «1», тобто номер наступного кадра;

– набрати зміст першого кадра та натиснути клавішу  (на індикаторі N висвітиться цифра 2);

(на індикаторі N висвітиться цифра 2);

– набрати зміст другого кадра і т. д.

Під час роботи з пристроєм ЧПК необхідно враховувати таке:

– після введення кожного кадра в пам’ять номер кадра на індикаторі автоматично збільшується на 1, тобто номер наступного кадра можна не набирати;

– під час введення нового кадра замість введеного раніше або зовсім нової програми стара інформація автоматично стирається;

– символ відносної системи відліку (клавіша  ) діє до його відміни шляхом натискання тієї ж клавіші;

) діє до його відміни шляхом натискання тієї ж клавіші;

– під час натискання клавіші  (швидкий хід), (відносна система відліку), +45о (45о), –45о (–45о) та

(швидкий хід), (відносна система відліку), +45о (45о), –45о (–45о) та  загоряються лампочки, розташовані справа від індикаторів номера кадра;

загоряються лампочки, розташовані справа від індикаторів номера кадра;

– лампочка, яка підтверджує введення символу «зірочка», розташована над клавішею  ;

;

– символи, +45о, –45о,  діють тільки в даному кадрі.

діють тільки в даному кадрі.

Програму можна контролювати. Для цього потрібно натиснути клавішу  , набрати N0, а потім натиснути клавішу

, набрати N0, а потім натиснути клавішу  . Після цього уся програма буде висвітлюватися на індикаторах адрес.

. Після цього уся програма буде висвітлюватися на індикаторах адрес.

Заміну кадра виконують у такій послідовності:

– натиснути клавіші  та

та  ;

;

– набрати новий кадр;

– натиснути клавіші  та

та  ;

;

– натиснути клавішу  і т.д., тобто продовжують огляд кадрів.

і т.д., тобто продовжують огляд кадрів.

Для контролю програми її відпрацьовують без переміщення інструмента шляхом натискання на клавіші  ;

;  ;

;  ;

;  .

.

Перед початком відпрацювання програми в автоматичному режимі рекомендується провести її кадрами. Для цього потрібно натиснути на клавішу  , після чого над нею загориться лампочка. Кожний кадр буде відпрацьовуватися після натискання клавіші

, після чого над нею загориться лампочка. Кожний кадр буде відпрацьовуватися після натискання клавіші  .

.

Для роботи за програмою в автоматичному режимі потрібно після введення програми натиснути – клавіші  . Після цього набрати N0, а потім клавішу

. Після цього набрати N0, а потім клавішу  .

.

Призупинити обробку в автоматичному режимі можна натисканням клавіші  , а продовжити її – клавіші

, а продовжити її – клавіші  .

.

7.4 Зміст звіту

1. Назва роботи.

2. Завдання на виконання роботи:

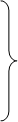

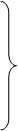

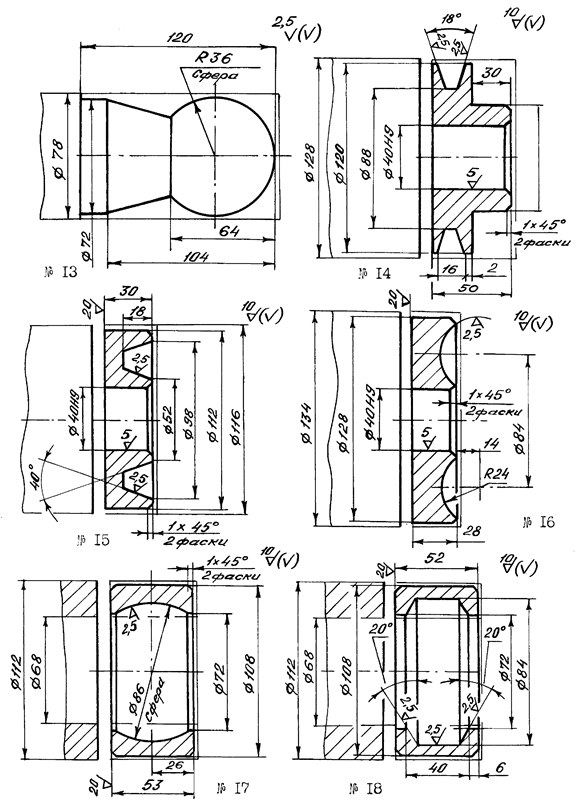

- операційний ескіз, оформлений у відповідності з із заданим варіантом деталі (додаток Г);

- матеріал заготовки;

- спосіб виготовлення заготовки.

3. Розпланування деталі на зони чорнової токарної обробки.

4. Маршрут механічної обробки на заданій операції, який оформляється у вигляді таблиці (додаток А).

5. Необхідні розрахунки та стислі пояснення прийнятих рішень (наприклад, призначення глибини різання під час зніманні напусків, обґрунтування розташування опорних точок, застосування постійних циклів тощо).

6. Вибір різального інструмента з вказаними параметрами різальної частини (j). Тип інструмента, матеріал різальної частини і кути заточки наводять в таблиці маршруту механічної обробки (Додаток А); ескізи інструментів показують на РТК.

7. Вибір режимів різання та припусків (за допомогою нормативного методу). Результати наводять у таблиці маршруту механічної обробки.

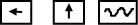

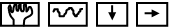

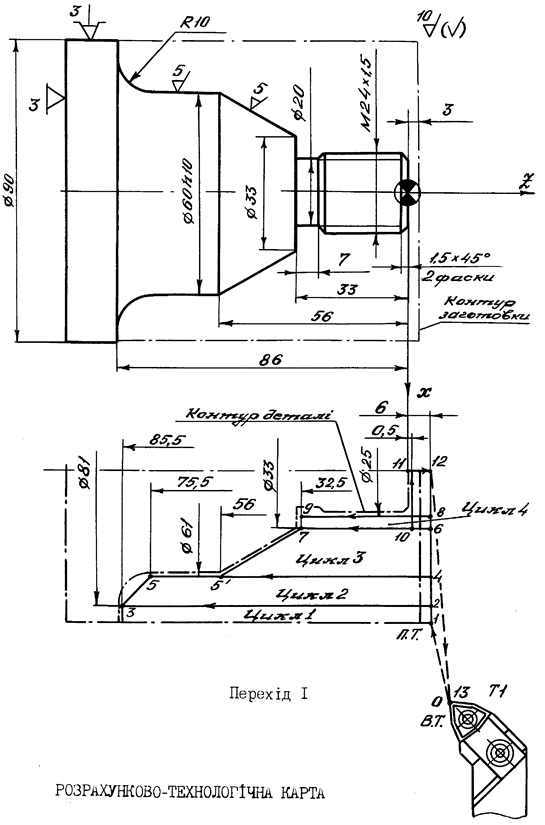

8. Оформлена розрахунково-технологічна карта у вигляді окремих креслень для кожного з переходів (додаток Б).

9. Текст керувальної програми з необхідними поясненнями (додаток В).

10. Аркуш паперу з накресленим верстатом фрагментом траєкторії та дооформленням цього фрагменту у відповідності з п. 2.6 розділу 2.

11. Висновки.

7.5 Вимоги до оформлення звіту

Під час оформлення звіту потрібно дотримуватись вимог Державного стандарту України (ДСТУ 3008-95). Цей стандарт передбачає оформлення документації машинописно або на комп’ютері на одному боці аркуша формату А4 з такими розмірами полів: правого – не менше 10 мм, решти – не менше 20 мм; номер сторінки проставляється у правому верхньому кутку; текст чорного кольору через 1, 5 інтервала (до 40 рядків на сторінці); висота літер та цифр не менше 1, 8 мм. Якщо звіт пишеться „від руки”, то вживається креслярський шрифт з висотою літер не менше 3, 5 мм. Повністю зі стандартом ДСТУ 3008-95 студенти мають ознайомитись самостійно.

Під час оформлення звіту студент має звертати увагу на стилістику викладення матеріалу та грамотність мови звіту, оскільки вони є невід’ємними складовими кваліфікації інженера. Усі помилки повинні бути виправленими згідно з ДСТУ. Звіти з граматичними помилками або неохайно оформлені до захисту не приймаються.

7.6 Система модульно-рейтингового оцінювання лабораторної роботи

Лабораторні роботи є невід’ємною складовою дисципліни і тому результати виконання лабораторних робіт оцінюються балами, загальна кількість яких складає відповідну частину абсолютної бальної оцінки дисципліни.

Якщо звіт повертається на доопрацювання у зв’язку з його низькою якістю (помилки, неохайність), то кожна наступна спроба захисту знижує оцінку на 1 бал.

Якщо робота чи звіт виконані із запізненням більше, ніж на тиждень, загальна сума балів за відповідну роботу зменшується на 50%.

7.7. Організація проведення лабораторної роботи

та заходи з техніки безпеки

Робота з розробки керувальної програми проводиться в аудиторії, після чого студент показує її викладачу і той, якщо програма правильно складена (за правильність визначення цифрових величин відповідає студент), візує її. Це є дозволом на виконання практичної частини. Тоді ж викладач дає завдання на практичну роботу, тобто вказує який фрагмент програми має бути відпрацьований на верстаті.

За виконання практичної частини відповідає навчальний майстер, який зобов’язаний провести в лабораторії інструктаж техніки безпеки виконання даної лабораторної роботи. Студент має ознайомитися із загальною інструкцією з техніки безпеки і розписатися у відповідному журналі.

З допомогою навчального майстра студент вводить заданий фрагмент програми до ПЧПК і отримує рисунок траєкторії інструмента згідно із завданням.

7.8. Питання для самопідготовки

1 Охарактеризуйте технологічні можливості токарних і токарно–револьверних верстатів з ЧПК.

2 Які деталі доцільно обробляти на токарних верстатах з ЧПК?

3 Наведіть послідовність токарної обробки деталей типу: фланця, валу.

4 Які різальні інструменти застосовуються під час токарної обробки на верстатах з ЧПК?

5 Класифікація зон обробки на токарній операції.

6 Типові схеми руху інструмента під час чорнових переходів.

7 Як визначається глибина різання під час знімання напусків?

8 Що таке центр інструмента?

9 Як програмуються переміщення в ПЧПК «Электроника НЦ–31». Що таке система координат деталі?

10 Як програмується обробка: циліндрів, конусів, сферичних поверхонь?

11 Як програмується: швидкість різання, подача, номер інструмента?

12 Що таке автоматичні цикли? Для чого вони використовуються під час програмування?

13 Поясніть поняття: вихідної точки, початкової точки, опорної точки. Як знаходять місця їх розташування?

14 Будова клавіатури ПЧПК «Электроника НЦ–31».

15 Призначення основних органів керування верстата 16К20Т1.02.

16 Що таке режим розмірної прив’язки інструментів і для чого він використовується?

17 Що повинен зробити оператор після заміни різця, що затупився?

18 Як виконується розмірна прив’язка стрижневого інструмента (свердел, розверток тощо)?

19 В якій послідовності вводиться і корегується керувальна програма?

Список літератури

1. Гжиров Р.И., Серебреницкий П.П. Программирование обработки на станках с ЧПУ: Справочник. – Л.: Машиностроение, Ленингр. отд-ние, 1990. – 588 с.: ил.

2. Стискин Г.М., Гаевский В.Д. Токарные станки с оперативным программным управлением. – К.: Техника, 1989. – 176 с.

3. Кузнецов Ю.И. и др. Оснастка для станков с ЧПУ: Справочник. – М.: Машиностроение, 1990. – 512 с.: ил.

4. Шарин Ю.С. Обработка на станках с ЧПУ. – М.: Машиностроение, Москва, 1980.

5. Каштальян И.А., Клевзович В.И. Обработка на станках с числовым программным управленим: справочное пособие. – Мн.: Выш. Шк., 1989. – 271с.: ил.

Додаток А

ПРИКЛАД ОФОРМЛЕННЯ МАРШРУТУ МЕХАНІЧНОЇ ОБРОБКИ

| Зміст переходу | Режими різання | Тип і параметри різального інструмента | |||

| t, мм | s, мм/об | v, м/хв | n, об/хв | ||

| 1. Точити зовнішні поверхні попередньо | 2, 5 | 0, 4 | – | Різець прохідний, підрізний з тригранною пластиною (ТУ 2–035–892–82), Т5К10, j = 95о | |

| 2. Точити зовнішні поверхні по контуру остаточно | 0, 5 | 0, 2 | – | Різець контурний з ромбічною пластиною (ТУ 2–035–892–82), Т15К6, j = 93о | |

| 3. Нарізати різь | 0, 3 | 1, 5 | Різець токарний нарізний (ГОСТ 2И10–9–84), Т15К6 |

Додаток Б

ПРИКЛАД ОФОРМЛЕННЯ РОЗРАХУНКОВО-ТЕХНОЛОГІЧНОЇ КАРТИ

(РТК)

|

|

|

Додаток В

КЕРУВАЛЬНА ПРОГРАМА

N0 Т1 Встановлення прохідного чорнового різця в робочу позицію

N1 М40 ІІІ діапазон частот обертання шпинделя

N2 М3 Обертання шпинделя проти годинникової стрілки

N3 G96 * Задання постійної (110 м/хв) швидкості різання

N3 G96 * Задання постійної (110 м/хв) швидкості різання

N4 P1100* з обмеженням частоти обертання шпинделя (n max =

N5 P200* = 1100 об/хв; n min = 200 об/хв)

N6 S110

N7 Z600 ~* Підведення до початкової точки циклу 1

N7 Z600 ~* Підведення до початкової точки циклу 1

N8 X9000 ~

N9 ~ G77* Багатопрохідний поздовжній цикл (1) чорнової

N9 ~ G77* Багатопрохідний поздовжній цикл (1) чорнової

N10 X8100* обробки з глибиною різання t = 2, 5 мм і подачею

N11 Z – 8550* s = 0, 4 мм/об

N12 F4000*

N13 P500*

N14 P0

N15 X8100 ~ Підведення до початкової точки циклу 2 (т. 2)

|

N16 ~ G77*

N16 ~ G77*

N17 X6100*

N18 Z – 8550*

N19 F4000*

N20 P500*

N21 P1000

N22 X6100 ~ Підведення до початкової точку циклу 3 (т. 4)

N23 ~ G77* Багатопрохідний поздовжній цикл чорнової об-

N23 ~ G77* Багатопрохідний поздовжній цикл чорнової об-

N24 X3300* робки (3) зі скосом 23, 5 мм з глибиною різання

N25 Z – 5600* t = 2, 5 мм та подачею s = 0, 4 мм/об

N26 F4000*

N27 P500*

N28 P2350

N29 X3300 ~ Підведення до початкової точки циклу 4 (т. 6)

N30 ~ G77* Багатопрохідний поздовжній цикл чорнової об-

N30 ~ G77* Багатопрохідний поздовжній цикл чорнової об-

N31 X2500* робки (4) з глибиною різання t = 2, 5 мм та пода-

N32 Z – 3250* чею s = 0, 4 мм/об

N33 F4000*

N34 P500*

N35 P0

N36 Z50 ~ Швидке підведення різця до т. 10

N37 F40 Подача s = 0, 4 мм/об

N38 X0 Рух в т. 11 з робочою подачею

N39 Z600 ~ Швидке відведення різця до т. 12

|

N40 X10000 ~* Швидке відведення різця до вихідної точки (т. 13).

N41 Z5000 ~

N42 T2 Установлення контурного чистового різця в робочу

позицію.

N43 M40 ІІІ діапазон частот обертання шпинделя.

N44 M3 Обертання шпинделя проти годинникової стрілки.

N45 G96* Задання постійної (130 м/хв) швидкості різання

N45 G96* Задання постійної (130 м/хв) швидкості різання

N46 P1500* з обмеженням частоти обертання шпинделя

N47 P200* (n max = 1500 об/хв; n min = 200 об/хв)

N48 S130

N49 F20 Подача s = 0, 2 мм/об

N50 Z250 ~* Швидке підведення до початкової точки (т. 1)

N50 Z250 ~* Швидке підведення до початкової точки (т. 1)

N51 X0 ~

N52 Z0 Рух у т.2

N53 X2600 Рух у т.3

N54 Z250 ~* «Технологічна петля»

N54 Z250 ~* «Технологічна петля»

N55 X1800 ~

N56 X2400 – 45о Фаска (рух з т. 5 у т. 6)

N57 Z – 2400 Рух у т. 7

N58 X2000* Рух у т. 8

N58 X2000* Рух у т. 8

N59 Z – 2600

N60 Z – 3300 Рух у т. 9

N61 X3300 Рух у т. 10

N62 X6000* Рух у т. 11

N62 X6000* Рух у т. 11

N63 Z – 5600

N64 Z – 7600 Рух у т. 12

N65 G13* Галтель R10

N66 X8000*

N67 Z – 8600

N68 X9500 Рух у т. 14

N69 X10000 ~* Швидке відведення до вихідної точки

N69 X10000 ~* Швидке відведення до вихідної точки

N70 Z 5000 ~

N71 T3 Установлення нарізного різця в робочу позицію

|

N72 M40 Задання обертання шпинделя проти годиннико-

N73 M3 вої стрілки з частотою n = 800 об/хв

N74 S800

N75 Z500 ~* Швидке підведення до початкової точки (т. 1)

N75 Z500 ~* Швидке підведення до початкової точки (т. 1)

N76 X2400 ~

N77 G31* Цикл нарізання різі М24× 1, 5 з глибиною різання

N77 G31* Цикл нарізання різі М24× 1, 5 з глибиною різання

N78 X2400* на першому робочому ході t 1 = 0, 3 мм та висо-

N79 Z – 2950* тою профілю різі h = 0, 81 мм

N80 F15000*

N81 P81*

N82 P30

N83 X10000 ~* Швидке відведення до вихідної точки

N83 X10000 ~* Швидке відведення до вихідної точки

N84 Z5000 ~

N85 M5 Припинення обертання шпинделя

N86 M30 Кінець програми

Додаток Г

Навчальне видання

Юрій Іванович Муляр, Олександр Володимирович Дерібо

ПРОГРАМУВАННЯ ТОКАРНОЇ ОБРОБКИ

НА ВЕРСТАТАХ З ЧПК

Навчальний посібник

Оригінал-макет підготовлено авторами

Редактор В. О. Дружиніна

Коректор З. В. Поліщук

Навчально-методичний відділ ВНТУ

Свідоцтво Держкомінформу України

серія ДК № 746 від 25.12.2001

21021, м. Вінниця, Хмельницьке шосе, 95, ВНТУ

| Підписано до друку Формат 29, 7 × 421/4 Друк різографічний Тираж прим. Зам. №: | Гарнітура Times New Roman Папір офсетний Ум. друк. арк. |

Віддруковано в комп’ютерному інформаційно – видавничому центрі

Вінницького національного технічного університету

Свідоцтво Держкомінформу України

серія ДК № 746 від 25.12.2001

21021, м. Вінниця, Хмельницьке шосе, 95, ВНТУ