Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Определение потребности в ресурсах И разработка технологии строительства водопропускных труб

|

|

Сооружение водопропускных труб следует начинать после завершения подготовительных работ до начала сооружения земляного полотна.

К основным конструктивным параметрам водопропускной трубы относятся: длина трубы, параметры оголовков, общая длина трубы [11].

Длина трубы зависит от высоты насыпи. При h н £ 6 м длину трубы l без оголовков рассчитывают по формуле

0, 5B+m(h н – d-d) 0, 5B+m(h н – d-d) 1

l= [---------------------- + --------------------- + n]------ (4.1)

1+m i m 1-m i msin a

где В – ширина земляного полотна, м;

m – коэффициент заложения откоса земляного полотна (принять 1, 5);

im – уклон трубы (принять 20 %о);

n = 0, 35 м – толщина стенки оголовка (необходимо помнить, что первое и последнее кольцо входят в оголовок на 0, 5 n);

a – угол между осью дороги и трубы (принять 90°);

h н – высота насыпи над трубой, которую принимают равной рабочей отметке земляного полотна;

d – диаметр трубы, м;

d – толщина стенки кольца трубы (табл. Д.3 [11] или табл. Б.1), м.

А при h н > 6м расчет выполняют по формуле

0, 5B-1, 5+1, 75(h н -d-d) 0, 5B-1, 5+1, 75(h н d-d) 1

l = [---------------------------- + ----------------------------- + n] ------ (4.2)

1+1, 75 i m 1-1, 75 i m sin a

Общая длина трубы L

L = l + 2r (4.3)

где l – длина трубы без оголовков, м;

r – длина оголовков, м.

Следует учесть, что при диаметре трубы 1 м с нормальным (цилиндрическим) входным кольцом r вх =rвых = 1, 47 м, а с коническим входным кольцом при h вх=1, 2 м, r вх =1, 78 м. Для трубы с диаметром 1, 25 м и цилиндрическим входным кольцом r вх =rвых =1, 86 м, а с коническим входным кольцом и h вх=1, 5 м, r вх=2, 26 м. Для трубы диаметром 1, 5 м и цилиндрическим входным кольцом r вх =rвых =2, 26 м, а с коническим входным кольцом при h вх=1, 8 м, r вх=2, 74 м (рис. 3 [11]).

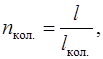

Необходимое количество колец трубы

(4.4)

(4.4)

где l – длина трубы без оголовков;

l кол – длина кольца трубы, м (табл. Д.3 [11] или табл. Б.3).

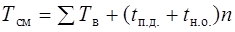

Расчетную продолжительность строительства искусственных сооружений определяют в такой последовательности

(4.5)

(4.5)

где  – суммарные расходы времени отряда на устройства водопропускных труб, смен;

– суммарные расходы времени отряда на устройства водопропускных труб, смен;

– суммарное время передислокации отряда с одного объекта на другой, принимается 3–5 дней;

– суммарное время передислокации отряда с одного объекта на другой, принимается 3–5 дней;

– расходы времени на непредвиденные обстоятельства, принимается 2–3 дня;

– расходы времени на непредвиденные обстоятельства, принимается 2–3 дня;

n – количество водопропускных труб, шт.

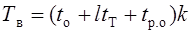

(4.6)

(4.6)

где t о – расход времени на устройство оголовков, смен (прил. Б.1);

t Т – расход времени на устройство тела трубы (прил. Б.1);

l – длина трубы, м;

t р.о. – расход времени на укрепление русел и откосов (прил. Б.1);

k –коэффициент, учитывающий сложность выполнения работ, k =1, 05...1, 15.

Рассчитанный темп работ сравнивают с производительностью крана.

Выбор крана выполняют по трем критериями:

Р ³ Q нв;

Р ³ Q нв;

Н ³ h в + 0, 5; (4.7)

l в ³ Rd.

где Р – грузоподъемность крана при заданном вылете стрелы l в, т;

Q нв – масса наиболее тяжелого элемента трубы, т;

Н – высота подъема элементов трубы, м;

h в – высота наиболее высокой преграды на монтажной площадке, м;

Rd – расстояние от центра стоянки крана к наиболее отдаленному элементу в зоне монтажной площадки, м.

Следует выбирать кран, выполняющий монтаж без установки выносных опор, при этом повышается производительность труда [11].

На стадии проектирования следует определить способ монтажа: с колес (то есть непосредственно из кузова автомобиля) или из состава, расположенного на площадке. Важно правильно спланировать места складирования отдельных элементов трубы, вспомогательных механизмов, материалов. Так, элементы трубы можно разместить с одной или с обеих сторон от нее. Оптимальный вариант способствует удобству в работе, дает наименьшие расходы времени на монтаж трубы.

После выбора ведущей машины планируют состав МДО для комплектующих машин.

После определения конструктивных параметров водопропускной трубы выполняют расчет параметров строительной площадки и объемов земляных работ и материалов для строительства.

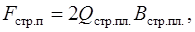

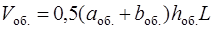

Площадь строительной площадки

(4.8)

(4.8)

где  – длина строительной площадки, м. В реальных проектах ее определяют по расчету. В этом учебном проекте принять

– длина строительной площадки, м. В реальных проектах ее определяют по расчету. В этом учебном проекте принять

(4.9)

(4.9)

– ширина расчистки и планирования площадки (условно принять 10 м в каждую сторону от оси трубы).

– ширина расчистки и планирования площадки (условно принять 10 м в каждую сторону от оси трубы).

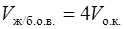

Объем трубы

. (4.10)

. (4.10)

Необходимое количество железобетона на кольца (звенья) трубы

(4.11)

(4.11)

где  ,

,  – соответственно количество колец и их объем (прил. Б.3).

– соответственно количество колец и их объем (прил. Б.3).

Необходимое количество железобетона на кольца (конические оголовки)

(4.12)

(4.12)

где  – объем кольца оголовка (прил. Б.4), м3.

– объем кольца оголовка (прил. Б.4), м3.

Необходимое количество железобетона на портальные стенки трубы

(4.13)

(4.13)

где  – объем портальной стенки (прил. Б.4), м3.

– объем портальной стенки (прил. Б.4), м3.

Необходимое количество железобетона на откосные крылья трубы

(4.14)

(4.14)

где  – объем откосного крыла (прил. Б.4), м3.

– объем откосного крыла (прил. Б.4), м3.

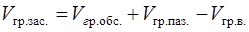

Необходимое количество дополнительного грунта (из карьера) для засыпки

(4.15)

(4.15)

где  – объем грунта обсыпки;

– объем грунта обсыпки;

– объем грунта для засыпки пазух;

– объем грунта для засыпки пазух;

– объем вырытого грунта.

– объем вырытого грунта.

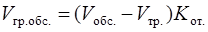

, (4.16)

, (4.16)

|

|

|

(4.17)

(4.17)

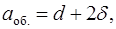

где а об. – ширина обсыпки поверху, м;

b об. – ширина обсыпки понизу, м;

h об. – высота засыпки водопропускной трубы, м.

(4.18) Объемы работ по строительству водопропускных труб необходимо определять по рабочим чертежом или ориентировочно по типовым проектам. При разработке курсовой работы объемы строительных работ и потребность материалов принять по приложению Б.2.

(4.18) Объемы работ по строительству водопропускных труб необходимо определять по рабочим чертежом или ориентировочно по типовым проектам. При разработке курсовой работы объемы строительных работ и потребность материалов принять по приложению Б.2.

Объем земляных работ по сооружению трубы следует определять как сумму объемов котлована под тело трубы и двух оголовков.

Проектирование технологических процессов выполняют с использованием знаний, полученных из учебников, монографий, справочников и типовых технологических карт на устройство искусственных сооружений, а также методических указаний [6, 7, 8, 9, 11, 12, 13, 14].

Калькуляция трудовых затрат на устройство водопропускной трубы составляется в табличной форме (табл. 4.1). Производительность труда машины в смену определяют по таблицам ДБН [16, 17] и формулам [9, 12, 14].

Правила заполнения граф рассмотренной калькуляции трудовых затрат идентичные подобным документам для выполнения других дорожно-строительных работ.

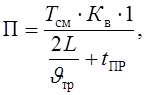

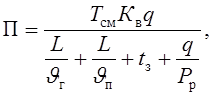

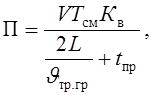

Производительность автомобилей при транспортировке железобетонных изделий определяется (рейсов в смену) по формуле

(4.18)

(4.18)

где T см (прил. Б.3). продолжительность смены, час.;

К в – коэффициент использования автомобиля во времени, составляет 0, 9;

L – дальность транспортировки, км;

– средняя скорость движения автомобиля (табл. 5.2), км/час;

– средняя скорость движения автомобиля (табл. 5.2), км/час;

t ПР – время на погрузку и разгрузку автомобиля, составляет 0, 6 час.

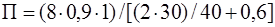

Так, например, для автосамосвала КамАЗ-6520 (грузоподъемностью 21 т)

= 3, 42» 4 рейса

= 3, 42» 4 рейса

Таблица 4.1 – Калькуляция трудовых затрат на строительство круглой железобетонной водопропускной трубы (d = 1, 5 м; l = 27 м; L = 32 м; nкол = 23 шт. длиной 1 м)

| № п/п | Технологические операции | Источник обоснования | Состав работ | Измеритель | Машины и механизмы | Объем работ | Норма времени | Производительность | Количество машинно-смен |

| Снятие бульдозером рас растительного слоя грунта толщиной 0, 35 м с перемещением на расстояние до 30 м | ДБН Д.2.2-1-99, группа 24 норма 1-24-5, 1-24-13 | Разработка грунта с перемещением | м3 грунта | бульдозер Б-170М | 980× 0, 35 = 343 | 9, 35 + 2× 8, 09 = 25, 53 | 313, 4 | 1, 09 | |

| Планирование строительной площадки бульдозером за 4 проходи по одному следу | ДБН Д.2.2-1-99, группа 30 норма 1-30-2 | Предварительное (грубое) планирование площадей со срезанием неровностей грунта и засыпкой впадин | м2 спланированной поверхности за 1 проход бульдозера | бульдозер ДЗ-18 | 4× 0, 39=1, 56 | 5128, 2 | 0, 19 | ||

| Устройство водоотвода от площадки экскаватором «обратная лопата» с ковшом емкостью 0, 25 м3 | ДБН Д.2.2-1-99, группа 13 норма 1-13-4 | Устройство и содержание водоотводных канав или отделяющих валиков | м3 грунта | экскаватор ЭО2621В-3 | – | Учтено в п. 9 |

Продолжение таблицы 4.1

| Разбивка оси трубы и котлована с устройством обноски | - | Разбивка оси трубы и котлована с устройством обноски | люд-год | рабочие | 0, 75 | ||||

| Транспортировка блоков оголовков трубы автомобилем самосвалом на расстояние 30 км | Расчет №1 | Транспортировка блоков оголовков трубы | 1 рейс | автомобиль КамАЗ-6520 | 1+2=3 | – | 0, 75 | ||

| Выгрузка и сортировка блоков оголовков трубы краном 25 т | ДБН Д.2.2-30-99, группа 62 норма 30-62-3 | Подача и сортировка блоков оголовков | 1 м3 сборных конструкций | кран МТА-200 | – | Учтено в п. 13 | |||

| Транспортировка колец трубы автомобилем на расстояние 30 км | Расчет №2 | Транспортировка колец трубы | 1 рейс | автомобиль КамАЗ-6520 | – | 1, 25 | |||

| Выгрузка и сортировка колец трубы краном 25 т | ДБН Д.2.2-30-99, группа 54 норма 30-54-9 | Подача и сортировка колец | 1 м3 сборных конструкций | кран МТА-200 | – | Учтено в п. 14 | |||

| Отрывка котлована под тело трубы и оголовки экскаватором «обратная лопата» с ковшом емкостью 0, 25 м3, грунт І группы (90% от общего объема) | ДБН Д.2.2-1-99, группа 13 норма 1-13-4 | 1.Разработка грунта с выбросом 2. Устройство и содержание водоотводных канав или отделяющих валиков 3. Вспомогательные работы, связанные с перемещением экскаватора | м3 грунта | экскаватор ЭО2621В-3 | 70, 5 | 65, 79 | 121, 6 | 0, 64 |

Продолжение таблицы 4.1

| Зачистка дна котлована под телом трубы и оголовками вручную толщиной 0, 1 м (10% от общего объема) | ДБН Д.2.2-1-99, группа 164 норма 1-164-1 | 1. Разработка грунта с выбросом. 2. Зачистка дна и поверхности котлована 3. Отброс грунта от бровки | м3 грунта | рабочие | 7, 8 | 200, 6 | 3, 99 | 1, 95 | |

| Транспортировка щебня автомобилем-самосвалом на расстояние 25 км | Расчет №3 | Транспортировка щебня | м3/смену | авто самосвал КамАЗ-55118 | 13, 2 | – | 49, 32 | 0, 27 | |

| Устройство щебеночной подушки под тело трубы и оголовки трубы толщиной 0, 3 м | ДБН Д.2.2-30-99, группа 3 норма 30-3-1 | Укладка щебеночного слоя с уплотнением | м3 подушки | компрессор передвижной, давление 686 кПа | 13, 2 | 11, 47 | 69, 75 | 0, 19 | |

| трамбовки пневмат. | 22, 93 | 34, 89 | 0, 38 | ||||||

| Установка выходного оголовка с откосными крыльями | ДБН Д.2.2-30-99, группа 62 норма 30-62-3 | 1. Подача и сортировка блоков оголовков 2. Установка железобетонных конструкций оголовков на цементном растворе 3. Конопатка, заливка и расширение швов 4. Заполнение пазух бетоном 5. Устройство бетонного лотка | 1 м3 сборных конструкций | кран МТК-200 | 14, 64 | 1, 01 | 7, 92 | 1, 85 | |

| битумный передвижной, емкостью 400 л | 0, 02 | 0, 04 |

Продолжение таблицы 4.1

| Монтаж колец труби | ДБН Д.2.2-30-99, группа 54 норма 30-54-9 | 1. Подача и сортировка колец 2. Укладка колец трубы на цементном растворе 3. Конопатка, заливка и затирание швов | 1 м3 сборных конструкций | кран МТК-200 | 16, 56 | 1, 88 | 4, 26 | 3, 89 | |

| котел битумный передвижной, емкостью 400 л | 0, 13 | 61, 54 | 0, 27 | ||||||

| Установка входного оголовка с откосными крыльями | ДБН Д.2.2-30-99, группа 62 норма 30-62-3 | 1. Подача и сортировка блоков оголовков 2. Установка железобетонных конструкций оголовков на цементном растворе 3. Конопатка, заливка и расширение швов 4. Заполнение пазух бетоном 5. Устройство бетонного лотка | 1 м3 сборных конструкций | кран МТК-200 | – | Учтено в п. 13 | |||

| котел битумный передвижной, емкостью 400 л | |||||||||

| Транспортировка гравийно-песчаной смеси автомобилем-самосвалом на расстояние 25 км | Расчет №4 | Транспортировка гравийно-песчаной смеси | м3/смену | авто самосвал КамАЗ-55118 | 10, 2 | – | 49, 32 | 0, 21 | |

| Устройство гравийно-песчаной подушки под укрепление лотков на входе и выходе трубы | ДБН Д.2.2-30-99, группа 3 норма 30-3-2 | Укладка гравийно-песчаного слоя с уплотнением | м3 подушки | компрессор передвижной, давление 686 кПа | 10, 2 | 10, 05 | 79, 6 | 0, 13 | |

| трамбовки пневмат. | 20, 1 | 39, 8 | 0, 26 |

Продолжение таблицы 4.1

| Транспортировка изоляционного материала (клочья, битум, мастика и т.д.) для устройства гидроизоляции швов автомобилем на расстояние 25 км | Расчет №5 | Транспортировка изоляционного материала (клочья, битум, мастика и т.д.) | т/смену | автомобиль КамАЗ-6510 | 0, 04 | – | 0, 01 | ||

| Устройство подгрунтовки и обмазочной двухслойной гидроизоляции битумной мастикой | ДБН Д.2.2-30-99, группа 78 норма 30-78-3 | 1. Очистка и подготовка поверхности изоляции 2. Приготовление битумных мастик 3. Устройство битумной гидроизоляции | м2 поверхности изоляции | компрессор передвижной, давление 686 кПа | 197, 9 | 4, 06 | 197, 04 | 1, 0 | |

| котел битумный передвижной, емкостью 400 л | 7, 42 | 107, 82 | 1, 84 | ||||||

| Устройство клеевой изоляции швов мешковиной (2 слоя и 3 слоя мастики) | ДБН Д.2.2-30-99, группа 78 норма 30-78-2 30-78-3 30-78-4 | 1. Очистка и подготовка поверхности изоляции 2. Приготовление битумных мастик 3. Устройство битумной гидроизоляции | м2 поверхности изоляции | компрессор передвижной, давление 686 кПа | 22, 41 | 6, 14 + 4, 06 = 10, 2 | 78, 43 | 0, 29 | |

| котел битумный передвижной, емкостью 400 л | 11, 22+ 7, 42+ 3, 63 = 22, 27 | 35, 92 | 0, 62 | ||||||

| Транспортировка дополнительного количества грунта, необходимого для засыпки трубы автосамосвалом на расстояние 10 км. | Расчет №6 | Транспортировка грунта | м3/смену | авто самосвал КамАЗ-55118 | 552, 21 | – | 97, 81 | 5, 65 |

Окончание таблицы 4.1

| Засыпка грунтом (1 группы) пазух котлована вручную с трамбовкой | ДБН Д.2.2-1-99, группа 166 норма 1-166-1 | 1. Засыпка ранее выкинутым грунтом и трамбование 2. Поливка водой при необходимости | м3 грунта | рабочие | 5, 6 | 150, 45 | 5, 32 | 1, 05 | |

| Засыпка трубы грунтом 1 группы бульдозером с перемещением его на расстояние до 15 м | ДБН Д.2.2-1-99, группа 27 норма 1-27-4 1-27-10 | Перемещение грунта с засыпкой траншей и котлована | м3 грунта | бульдозер ДЗ-18 | 597, 26 | 9, 13+ 2× 4, 4= 17, 93 | 446, 18 | 1, 34 | |

| Уплотнение грунта пневматическими трамбовками слоями 0, 2 м | ДБН Д.2.2-1-99, группа 134, норма 1-134-1 | Уплотнение грунта | м3 уплотненного грунта | компрессор передвижной, давление 686 кПа. | 4, 45 | 179, 78 | 0, 83 | ||

| трамбовки пневмат. | 17, 85 | 44, 82 | 3, 35 | ||||||

| Послойное уплотнение грунта катком за 6 проходов по одному следу слоями 0, 2 м | ДБН Д.2.2-1-99, группа 130 норма 1-130-3 | Уплотнение грунта | м3 уплотненного грунта | каток ДУ-29 | 447, 26 | 1, 72× 6 = 10, 32 | 775, 2 | 0, 58 | |

| Транспортировка бетонной смеси автосамосвалом на расстояние 30 км | Расчет №7 | Транспортировка бетонной смеси | т бетонной смеси | авто самосвал КамАЗ-55118 | 2, 2 | – | 36, 06 | 0, 06 | |

| Устройство укрепления около входного и выходного оголовков | ДБН Д.2.2-30-99, группа 62 норма 30-62-3 | Устройство бетонного лотка | 1 м3 сборных конструкций | - | - | Учтено в п.15 |

За один рейс КамАЗ-6520 может перевести для трубы диаметром 1, 5 м: 5 колец (при транспортировке горизонтально); 2 портальные стенки; 2 откосных крыла.

5 Проектирование технологии возведения земляного полотна

5.1 Комплектование комплексного потока и специализированных отрядов

Комплектование специализированных отрядов по строительству земляного полотна выполняется методом вариантного проектирования. Сравнивают не менее двух вариантов составов отрядов с разными ведущими машинами. Рекомендуется такой порядок выполнения этой работы:

- назначить технологическую последовательность выполнения рабочих операций и процессов на основании предыдущего изучения технологии работ по строительству земляного полотна [7, 8, 9, 19, 20, 21, 22];

- выбрать возможные варианты ведущих машин, принимая во внимание сменный объем работ V см. Главное требование при этом – максимальная загрузка машин, которые выполняют рабочие операции на данных захватках. Ведущая машина должна использоваться при выполнении сменного объема работ не менее 0, 7 от общей продолжительности смены. В случае несоответствия указанному условию приравнивают сменный объем работ к производительности ведущей машины. Для выбора машин использовать справочную информацию [14];

- укомплектовать разные варианты специализированных отрядов вспомогательными машинами, которые должны удовлетворять технологическим приемам ведения работ и иметь высокий коэффициент использования;

- составить калькуляции трудовых затрат строительства земляного полотна;

- выполнить технико-экономическое сравнение вариантов специализированных отрядов;

- детально разработать технологию работ для принятого варианта для всех рабочих операций и процессов и составить технологические схемы специализированного потока. Количество вспомогательных машин в отряде следует определить в зависимости от производительности ведущих машин или сменного объема работ, а производительность – теми же способами, что и производительность ведущих машин.

5.2 Составление технологических карт

Производительность труда рассчитывают с использованием информации о норме времени на производство продукции в объеме измерителя, которую выполнила машина или человек. Соответствующие данные приведенные в ДБН [17, 18]. В случае их отсутствия производительность определяют за формулами, которые были поданы в учебниках или справочниках [7, 8, 9, 14, 19, 20, 21].

Производительность по ДБН

(5.1)

(5.1)

где Т– продолжительность смены (8 часов);

А– измеритель выполненного объема работ согласно [17, 18];

Нв – норма времени, которую необходимо затратить для выполнения объема работ Асогласно [17, 18].

Производительность поливочно-моечных машин при наличии информации, т/смену

(5.2)

(5.2)

где Т см – продолжительность смены, часов;

К в – коэффициент использования времени в течение смены (0, 85–0, 95);

q – вместимость цистерны, м3;

L – средняя дальность транспортировки воды, км;

- скорость движения груженной и пустой машины, км/час;

- скорость движения груженной и пустой машины, км/час;

- время заполнения цистерны водой (около 0, 2 часов);

- время заполнения цистерны водой (около 0, 2 часов);

Р з, Р р – соответственно производительность насоса, м3/час, при заполнении и при разливе воды (в учебных расчетах допускается принять ее одинаковой по прил. В).

При определении производительности поливочно-моечной машины по ДБН [17] по формуле 5.1 не учтена фактическая дальность транспортировки воды, а норма увлажнения была взята 10 % от массы грунта.

Нормы времени машин, работа которых связана с перемещением материалов, определяют прибавлением основного значения к дополнительному.

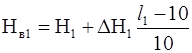

1) Норма времени бульдозера для разработки и перемещения грунта на расстояние l 1 (снятие растительного слоя, устройство пионерной траншеи) по группам 24–26 (табл. 48-59 [17])  (5.3)

(5.3)

где Н1 – норма времени на разработку грунта на расстояние до 10 м, маш.-час.;

DН1 – норма времени на перемещение грунта на каждые последующие 10 м, маш.-час.

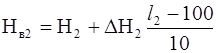

2) Норма времени прицепного скрепера для разработки и перемещения грунта на расстояние l 2 свыше 100 м по группе 22 (табл. 41–44 [17]), маш.-час.

(5.4)

(5.4)

где Н2 – норма времени на разработку и перемещение грунта на расстояние 100 м, маш.-час.;

DН2 – норма времени на каждые последующие 10 м сверх первых 100 м перемещения грунта, маш.-час.

3) Норма времени бульдозера для содержания съездов, въездов, устройство водоотводных канав при работе ведущей машины – прицепного скрепера для разработки и перемещения грунта по группе 22 (табл. 41–44 [17]).

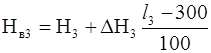

4) Норма времени самоходного скрепера для разработки и перемещения грунта на расстояние l 3, свыше 300 м по группе 23 (табл. 45-47, маш.-час. [17])

(5.5)

(5.5)

где Н3 – норма времени на разработку и перемещение грунта на расстояние 300 м, маш.-час.;

DН3 – норма времени на каждые последующие 100 м сверх первых 300 м перемещения грунта, маш.-час.

Для лучшего наполнения ковша самоходного скрепера при разработке грунтов проводят зарезание с помощью тракторов-толкачей. Количество скреперов, обслуживаемых одним трактором-толкачем приведено в табл. 5.1.

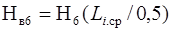

5) Норма времени поливочно-моечной машины при уплотнении слоев грунта в насыпи по группе 135 (табл. 263 [17]) на 100 м3 воды

(5.6)

(5.6)

где Н4 – норма времени на 100 м3 воды;

Р в – необходимое количество воды.

6) Норма времени катка при уплотнении грунтовых слоев в насыпи по группах 130-132.

Таблица 5.1 - Количество скреперов на один трактор-толкач

| Расстояние перемещения грунта, м | Количество скреперов при объеме ковша, м3 | |||

| 4, 5–7, 0 | 8–10 | 15–18 | ||

| 200-250 | ||||

| 300-400 | ||||

| 450-500 | ||||

| 750-950 | - | |||

| - | - |

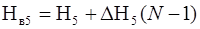

Пример калькуляции трудовых затрат рассмотрен в табл. 5.3 (табл. 256–260 [17]) свыше одного прохода по одному следу

(5.7)

(5.7)

где Н5 – норма времени на один проход катка;

DН5 – норма времени на каждый проход свыше одного прохода катка;

N – количество проходов катка по одному следу.

7) Норма времени бульдозера для разравнивания слоя грунта в процессе сооружения насыпи при работе с ведущей машиной катком по группах 130-132 (табл. 256–260 [17]).

8) Норма времени бульдозера – рыхлителя при рыхлении грунтов III-IV групп по сложности разработки или грунтов с влажностью  по группе 150 (табл. 283–284 [17]).

по группе 150 (табл. 283–284 [17]).

9) Норма времени катка при уплотнении грунтов основания (перед устройством насыпи высотой до 1 или поверхности выемки) по группе 136 (табл. 264 [17]).

10) Норма времени бульдозера при планировании площадей (поверхности насыпи, выемки перед окончательным планированием) по группе 30 (табл. 66 [17]).

11) Норма времени экскаватора вместимостью ковша 0, 25–2, 50 м3 при разработке грунта (в карьере, выемке) с погрузкой на автосамосвалы по группах 16-18 (табл. 29–35 [17]).

12) Норма времени бульдозера во время планирования поверхности забоя (карьера, выемки), устройства и содержания дорог в забое, при работе с ведущей машиной - экскаватором, вместимостью ковша 0, 25–2, 50 м3 по группах 16–18 (табл. 29–35 [17]).

13) Норма времени для автосамосвала при ремонте и содержании землевозных дорог по группе 19 (табл. 36 [17])

(5.8)

(5.8)

где L i .ср – расстояние транспортировки грунта автосамосвалом.

14) Норма времени при планировании площадей, откосов, полотна выемок для бульдозера и автогрейдера (планирование площадей, откосов, полотна выемок и насыпей глубиной или высотой до 1 м с пологими откосами 1: 4) по группе 145 (табл. 275 [17]); для экскаватора, бульдозера и автогрейдера (планирование откосов и полотна выемок и насыпей глубиной или высотой свыше 1 м) - (табл. 277 [17]); для экскаватора-планировщика и бульдозера (планирование откосов выемок и насыпей) - (табл. 278 [17]).

Для транспортировки грунта рекомендуется применять автомобили-самосвалы. Производительность автомобилей-самосвалов в зависимости от дальности транспортировки определяют по формуле

(5.9)

(5.9)

где V – объем кузова, м3;

T см – продолжительность смены, час.;

К в – коэффициент использования автосамосвала во времени, составляет 0, 85;

L – дальность транспортировки, км;

V тр.гр – средняя скорость движения автосамосвала (табл. 5.2), км/час;

T пр – время на погрузку и разгрузку автосамосвала, составляет 0, 2 час.

(5.10)

(5.10)

где G – грузоподъемность транспортного средства, т;

r н – насыпная плотность грунта, т/м3.

Необходимое количество автомобилей-самосвалов определяется по формуле

. (5.11)

. (5.11)

Таблица 5.2 - Средняя скорость движения автосамосвала

| № п/п | Расстояние транспортировки, км | Средняя скорость движения автосамосвала, км/час, грузоподъемностью, т | |||

| до 2, 5 | 2, 5-5, 0 | 5-10 | |||

| 24/15 | 28/20 | 24/18 | 22/16 | ||

| 32/20 | 40/27 | 36/24 | 28/21 | ||

| 40/27 | 48/32 | 40/25 | 36/27 |

Примечание. В числителе – скорость движения по твердому покрытию и сухой дороге, в знаменателе – скорость движения по грунтовых и разрушенных дорогах.

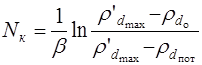

Необходимое количество проходов катка по одному следу

(5.12)

(5.12)

где b – параметр, который для катков на пневматических шинах массой более 20 т равен 0, 25, а менее 20 т – 0, 2;

– максимальная плотность двухфазного грунта

– максимальная плотность двухфазного грунта

(5.13)

(5.13)

где  - влажность грунта во время уплотнения;

- влажность грунта во время уплотнения;

- плотность грунта в начале работы катков

- плотность грунта в начале работы катков

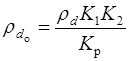

(5.14)

(5.14)

где К 1 – коэффициент, учитывающий способ ведения работ: при бульдозерных работах равен 1, 0; при скреперных – 1, 2; при транспортировке грунта автомобилями-самосвалами – 1, 05;

К 2 – коэффициент, который учитывает регулирование движения землеройно-транспортных машин по ширине земляного полотна: работа без регулировки движения равен 1, 0; с регулированием движения – 1, 07;

К р – коэффициент рыхления грунта, в среднем равен 1, 3.

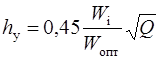

Толщина уплотняемого слоя

(5.15)

(5.15)

где Q – нагрузка на колесо катка, кг (для 25 т катков – 3125 кг; для 12 т – 1500 кг).

При разработке калькуляции трудовых затрат строительства земляного полотна (типовая форма приведена в табл. 5.3) целесообразно придерживаться такой последовательности рабочих операций.

Графу 1 необходимо заполнить последовательной нумерацией рабочих процессов (1, 2, 3..., n).

В графе 2 необходимо описать в технологической последовательности рабочие операции.

В графу 3 необходимо внести источник обоснования сменной производительности машин (например соответствующий параграф с ДБН [17, 18]) для условий территории Украины.

В графе 4 – привести состав работ.

Единицу измерения (графа 5) следует согласовать с единицей измерения производительности машин (графа 6).

Объем работ (графа 7) должен согласовываться с принятым измерителем (графа 5). Например, если измеритель для рабочего процесса “уплотнения” катком принят в м2, то сменный объем, который подлежит уплотнению, должен быть переведен также в м2 делением его на толщину слоя в метрах.

Укладку и уплотнение грунта в насыпях земляного полотна выполняют отдельными слоями. Толщина слоев зависит от технических данных машин в принятом МДО. Оптимальную толщину слоев грунта устанавливают не более 0, 3–0, 35 м при уплотнении их способом укатки. В случае организации работ с одновременной разработкой выемки и отсыпкой насыпи учитывают площадь снятия плодородного слоя на захватке выемки и на захватке насыпи. Для удобства при определении объемов работ приводят рисунки, рассчитывают среднюю высоту насыпи и количество слоев грунта для его сооружения.

В графе 8 записывают норму времени из ДБН [17, 18].

В графе 9 вписывают сменные производительности машин, которые можно определить по нормам [17, 18] или рассчитать по формулам.

Необходимое количество машино-смен (графа 10) определяют как часть от деления (с точностью до сотых долей) данных графы 7 на данные графы 9.

5.3 Технико-экономическое сравнение вариантов МДО

Технико-экономические критерии оптимума при сравнении вариантов составов специализированных отрядов:

- себестоимость С, грн/п.м (м3);

- выработка на 1 рабочего Вр, м3(т);

- выработка на 1 машино-смену, Вм-см, м3(т);

- процент использования машин, U, %;

- уровень комплексной механизации УК, %;

- приведенные расходы на единицу готовой продукции Спр, грн/п.м (м3).

Расчеты рекомендуется свести в таблицу 5.4

Таблица 5.1 – Калькуляция трудовых затрат на устройство насыпи из выемки МДО с ведущей машиной скрепер модель ДЗ-13 (V см = 2090 м3)

| № п/п | Технологические операции | Источник обоснования | Состав работ | Измеритель | Машины и механизмы | Объем работ на участке | Норма часа | Сменная производительность | Количество машино-смен |

| Снятие бульдозером растительного слоя грунта толщиной 0, 2 м Вр.с.н = 29, 5 м Вр.с.в = 52, 9 м | ДБН Д.2.2-1-99, норма 1-25-5, норма 1-25-13 | Разработка грунта с перемещением | м3 грунта | бульдозер Komatsu D65.E (поперечно-участковая) | Н - 295 м3 В - 243 м3 Всего 538 м3 | Нчн = 11, 05 Нчв = 16, 15 | Н-724 м3/cмену В-495, 36 м3/cмену | 0, 41 + 0, 49 = 0, 90 | |

| Уплотнение основания насыпи по ширине Вн.н = 26, 5 м катком массой 16 т за 2 прохода по одному следу | ДБН Д.2.2-1-99, норма 1-130-1, К = 2 | Доуплотнение грунта | м3 уплотненной площади основания | каток ДУ-29 (челночная схема) | 316, 25 м3 | 4, 66 | 1716, 73 м3/cмену | 0, 18 | |

| Разрыхление грунта ІІ группы по ширине полосы выемки Вн.в = 49, 9 м на глубину hр.с. = 0, 2 м | ДБН Д.2.2-1-99, 1. Техническая часть п.п. 1.1.7.6, норма 1-150-3 | 1. Разрыхление плотных, твердых, полутвердых и слежавшихся грунтов с регулированием глубины рыхления 2. Очистка рыхлителя от корней и прилипшего грунта | м3 грунта | бульдозер ДЗ-428 | 2090 м3 | 2, 38 | 3361, 34 м3/ cмену | 0, 62 |

Продолжение таблицы 5.3

| Разработка и перемещение грунта ІІ группы скреперами, вместимостью ковша 15 м3, на расстояние L = 300 м. Длина пути набора грунта 35 м. Работа трактора-толкача в резерве. | ДБН Д.2.2-1-99, норма 1-23-4 | 1. Разработка, перемещение и разравнивание грунта в отвале 2. Содержание съездов, въездов и дорог для транспортировки грунта 3. Устройство и содержание водоотводных канав | м3 грунта | скрепер ДЗ-13 | 2090 м3 | 24, 65 | м3/ cмену | 6, 45 | |

| трактор-толкач ДЗ-34С | 7, 19 | 1112, 65 м3/ cмену | 1, 87 | ||||||

| бульдозер ДЗ-428 | 1, 8 | 4444, 44 м3/ cмену | 0, 47 | ||||||

| автогрейдер ДЗ-180 | 0, 88 | 9090, 91 м3/ cмену | 0, 23 | ||||||

| Послойное разравнивание грунта ІІ группы в насыпи бульдозером. Толщина слоя уплотнения – 0, 4 м | ДБН Д.2.2-1-99, норма 1-130-3 | Разравнивание грунта перед уплотнением | м3 уплотненного грунта | бульдозер ДЗ-428 (челночная) | 2090: 3 = 697 м3 | 16, 29 | 491, 1 м3/ cмену | 1, 42 | |

| Доувлажнение грунта | ДБН Д.2.2-1-99, норма 1-135-1 | Полив водой уплотняемого грунта в насыпях 100 м3 – 20, 74 20 м3 - х | м3 уплотненного грунта | поливомоечная машина КДМ-130В | 2090 м3 | 4, 15 | 1927, 7 м3/ cмену | 1, 08 |

Продолжение таблицы 5.3

| Послойное уплотнение грунта катком с разворотом на насыпи, длина гона до 200 м, за 6 проходов, толщина слоя уплотнения 0, 4 м | ДБН Д.2.2-1-99, норма 1-130-3, 1-130-9 | Уплотнение грунта | м3 уплотненного грунта | каток ДУ-29 (челночная схема) | 2090 м3 | 1, 72+ 5× 1, 72 = 10, 32 | 775, 2 м3/cмену | 2, 7 | |

| Планирование поверхности насыпи | ДБН Д.2.2-1-99, норма 1-145-2 норма 1-145-12 | 1. Планировка поверхности со срезкой неровностей 2. Планирование основной площадки полотна. 3. Устройство сливной призмы и зачистка неровностей | м2 спланированной площади | бульдозер ДЗ-428 | 725 м2 | 1, 04 | 7692, 3 м2/смену | 0, 09 | |

| ДЗ-180 (круговые проходы в три этапа) | 0, 65 | 12307, 7 м2/смену | 0, 06 | ||||||

| Планировка откосов насыпи автогрейдером при рабочем ходу в двух направлениях | ДБН Д.2.2-1-99, норма 1-145-2 | Планировка поверхности со срезкой неровностей | м2 спланированной площади | бульдозер ДЗ-428 | 632 м2 | 1, 04 | 7692, 3 м2/смену | 0, 08 | |

| ДЗ-180 (круговые) | 0, 65 | 12307, 7 м2/смену | 0, 05 |

Продолжение таблицы 5.3

| Снятие недобора грунта в поперечном профиле выемок | ДБН Д.2.2-1-99, норма 1-38-2 | 1. Срезка недобора с отсыпкой грунта в отвал или с погрузкой в автосамосвалы 2. Устройство и содержание водоотводных канав или отгораживающих валиков в забое. 3. Разравнивание грунта в кавальерах или в насыпи. 4. Содержание дорог и проездов. 5. Подготовка колеи для передвижения экскаватора. | м3 грунта недобора | экскаватор ЕО-3532А | 703, 8× 0, 03 = 21, 11 м3 | 63, 07 | 126, 84 м3/смену | 0, 33 | |

| бульдозер ДЗ-428 | 16, 97 | 471, 42 м3/смену | 0, 27 | ||||||

| Планирование откосов выемки экскаватором-драглайн | ДБН Д.2.2-1-99, норма 1-145-9 | 1. Планировка откосов. 2. Разравнивание грунта и планировка естественной бермы. | м2 спланированной площади | экскаватор ЕО-3532А | 704 м2 | 2, 04 | 3921, 6 м2/смену | 0, 18 | |

| бульдозер ДЗ-428 | 0, 94 | 8510, 6 м2/смену | 0, 08 |

Окончание таблицы 5.3

| Нарезка и планировка кювета в выемке, площадь сечения кювета 2× 0, 225 м2 | ДБН Д.2.2-1-99, норма 1-36-2 | 1. Устройство сливной призмы и кювета. 2. Погрузка грунта на автосамосвалы. 3. Разравнивание грунта в отвале. 4. Зачистка неровностей. 5. Нарезка отводов кюветов. | м2 грунта | экскаватор ЕО-3532А | 10, 4 м2 | 4, 86 | 164, 61 м2/смену | 0, 06 | |

| бульдозер ДЗ-428 | 0, 14 | 5714, 29 м2/смену | 0, 01 | ||||||

| автогрейдер ДЗ-180 | 0, 54 | 1481, 48 м2/смену | 0, 01 | ||||||

| Планировка поверхности выемки автогрейдером при рабочем ходе в обоих направлениях | ДБН Д.2.2-1-99, норма 1-145-9 | 1. Планировка основной площадки полотна. 2. Устройство сливной призмы и зачистка неровностей | м2 спланированной площади | ДЗ-180 (круговые проходы в три этапа) | 333, 5 м2 | 0, 75 | м2/смену | 0, 03 | |

| Уплотнение полотна выемки катком массой 30 т за 4 прохода по одному следу | ДБН Д.2.2-1-99, норма 1-136-1 | Уплотнение грунта | м2 уплотненной площади основания | каток ДУ-29 (челночная схема) | 333, 5 м2 | 1, 21 | 661, 16 м2/смену | 0, 50 |

Состав МДО: скрепер ДЗ-13 - 6, 45 маш-см. каток ДУ-29 - 3, 38 маш-см.

бульдозер Komatsu D65.E - 0, 90 маш-см. трактор-толкач ДЗ-34С - 1, 87 маш-см.

бульдозер ДЗ-428 - 3, 04 маш-см. поливомоечная машина КДМ-130В - 1, 08 маш-см.

автогрейдер ДЗ-180 - 0, 38 маш-см. экскаватор ЕО-3532А - 0, 57 маш-см.

Таблица 5.4 - Технико-экономическое сравнение вариантов МДО для строительства земляного полотна

| Номер варианта | Марка машины | Количество машино-смен | Количество операторов | Расчетные стоимости, грн. | Себестоимость машино-смен по варианту, грн. | Основные технико-экономические показатели | ||||||||

| С грн/м3 | Вр м3 | Вм-см м3 | U % | УК % | Спр грн/м3 | |||||||||

| расчетная | принятая | машино-смен | восста-новление машины | |||||||||||

Рекомендуется такая последовательность заполнения табл. 5.4:

в графе 1 указать номер варианта;

в графе 2 – записать все марки машин, которые используются в данном варианте МДО (если машина используется в нескольких рабочих процессах, то она записывается один раз);

в графе 3 дать итоговую расчетную потребность машино-смен данной машины, которая применяется в нескольких рабочих процессах (последняя графа калькуляции трудовых затрат);

в графе 4 округлить расчетное количество машино-смен до целого числа в большую сторону;

в графе 5 указать количество операторов, которые обслуживают машину (взять по ДБН);

в графу 6 внести стоимость работы указанной машины (общую стоимость машино-смен) по действующей справочной литературе;

значения графы 7 взять в справочной литературе;

в графу 8 записать произведение для каждой машины графа 4 на данные графы 6;

графы 9-14 (кроме графы 12) заполняются только одной цифрой, которая характеризует вариант в целом;

в графу 9 записать результат деления сумму данных графы 8 на величину сменного объема грунта;

в графу 10 внести результат деления сменного объема (м3) грунта на суммарное количество операторов для конкретного варианта (графа 5);

в графе 11 указать результат деления сменного объема (м3) на суммарное число машино-смен (графа 4);

графу 12 заполнить выраженной в процентах частью от деления (по каждой марке машины) данных графы 3 на графу 4;

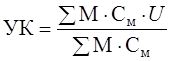

графу 13 определить в целом по варианту

(5.16)

(5.16)

где  – сумма произведения принятого количества машино-смен М (графа 4) на стоимость машино-смен См (графа 6) и на процент использования машин U (графа 12);

– сумма произведения принятого количества машино-смен М (графа 4) на стоимость машино-смен См (графа 6) и на процент использования машин U (графа 12);

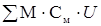

графа 14 – содержит себестоимость, учитывающую общие расходы на единицу готовой продукции, ее определяют по формуле

(5.17)

(5.17)

где С – себестоимость единицы продукции (графа 9), грн./м3 (т);

Е б – процент банковской ставки кредита (Е б = 0, 3, его уточняют по информации государственного банка Украины ежеквартально);

- сумма произведений количества машино-смен ведущих и вспомогательных машин отряда (графа 4) на стоимость машино-смен (графа 7);

- сумма произведений количества машино-смен ведущих и вспомогательных машин отряда (графа 4) на стоимость машино-смен (графа 7);

V р – годовой объем работ по устройству земляного полотна, м3.

Сравнивая данные граф 9-14, нужно установить оптимальный вариант. Основные показатели для сравнения: Спр и С. Они в оптимальном варианте должны быть минимальными, а вспомогательные показатели (Вр, Вм-см, U, УК) должны быть максимальными. После выбора оптимальных вариантов МДО следует детально описать технологию выполнения работ.

Для оптимального состава оптимального варианта МДО следует разработать технологическую схему сооружения земляного полотна.

5.4 Разработка технологических схем организации строительства

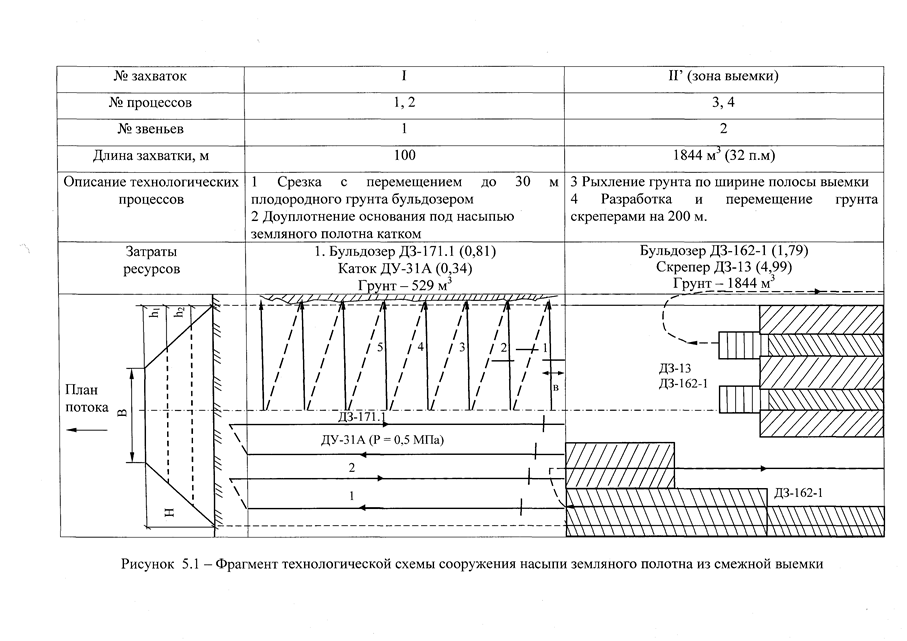

Технологическую схему строительства земляного полотна составляют в полном объеме с учетом технологических перерывов, если такие необходимы, и особенностей сооружения отдельных слоев земляного полотна (рис. 5.1). Идентичные технологические операции не повторяют, а только перечисляют их цифровые номера.

Технологическая схема дополняет калькуляцию трудовых затрат сведениями о делении объема работ на захватки, делении необходимых ресурсов на захватки, о методах и приемах выполнения технологических процессов.

Графы 1, 2, 4, 5, 6 заполняют, пользуясь данными калькуляции трудовых ресурсов.

Длину захватки (графа 3) необходимо принять соответственно расчетам описанным в п. 3.4.

В графе 7 указывают направление потока. На схеме потока (графа 7) перед первой захваткою следует показать поперечный профиль земляного полотна. На каждой захватке расположить все примененные машины соответственно технологической последовательности работ, показать рабочие проходы каждой машины, которые необходимо при этом пронумеровать, в том числе прямой и обратной ход, повороты и тому подобное.

Развороты машин нужно помечать на соседних захватках или специальных съездах с земляного полотна пунктиром. Для наглядности условий работы перед первой захваткою следует показать поперечный профиль дороги.

Изображение проекции машин в плане показывать не рекомендуется, потому что они мешают наглядность и предопределяют непроизводительную затрату времени.

Однотипные машины нумеруют. Рядом с названием и маркой машин (графа 6) указывают необходимое число машино-смен ее использования на сменной захватке: в квадратных скобках, если машина находится в течение всей смены только на этом захватке, и в круглых, если машина попутно используется на других захватках комплексного потока.

Также в графе 6 нужно указать число рабочих, специальность и разряд каждого рабочего, наименование и необходимое количество материалов, инструментов и тому подобное.

Для самых сложных рабочих процессов нужно разрабатывать детальные схемы работы машин с указанием ширины и последовательности разработки грунтов в карьерах и т.п., которые следует вынести на лист или показать в пояснительной записке.

5.5 Технология и организация строительства земляного полотна

В этом разделе необходимо детально описать строительство элементов дороги согласно принятой технологической последовательности их выполнения. Рядом с текстовым описанием допускается приведение иллюстраций, которые раскрывают особенности и режимы технологии работ.