Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Пример выполнения работы

|

|

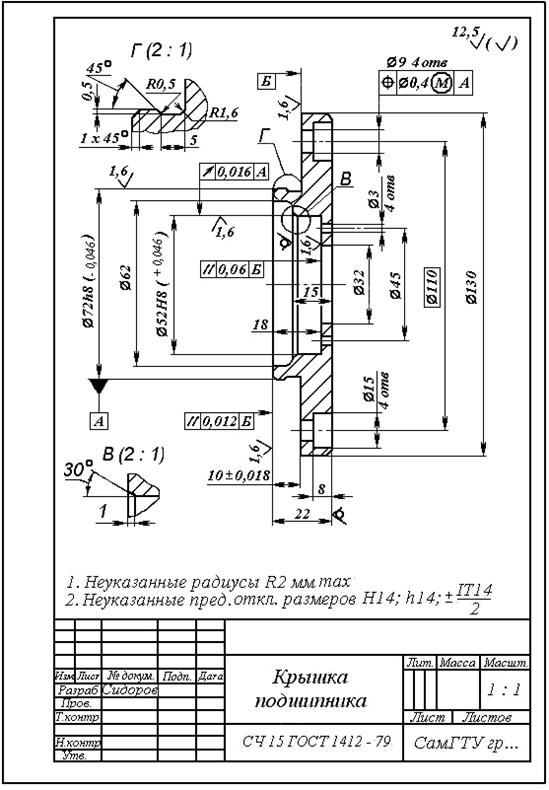

Дан рабочий чертёж детали «Крышка подшипника» (рис. 6).

Рис. 6. Исходный рабочий чертёж детали

3.1.Материал детали - серый чугун СЧ15.

3.2. Неуказанные радиусы R 2 max мм. Поверхности с этими радиусами, как будет показано ниже, должны быть обработаны механическим путём. При этом одна поверхность будет иметь наружный радиус, другая – внутренний радиус. Если неуказанные отклонения радиусов выполнены по IT 14, то размер может находиться в пределах R 2 ± 0, 2 мм, и надпись «max» неуместна.

3.3. Указаны предельные отклонения трёх размеров: Ø 72 h 8 (-0, 046) мм, Ø 52 Н 8 (+0, 046) мм (по 8 квалитету IT 8) и 10 ± 0, 018 мм (по 9 квалитету IT 9). Предельные отклонения других размеров не указаны и должны быть назначены по 14 квалитету точности IT 14.

Предельные отклонения формы не указаны.

Указаны предельные отклонения расположения поверхностей, а именно допуски параллельности 0, 06 мм одного из торцов, а также другого торца 0, 012 мм детали относительно поверхности Б, допуск радиального биения 0, 016 мм отверстия Ø 52 Н 8 (+ 0, 046) мм относительно наружного цилиндра Ø 72 h 8 (- 0, 046) мм (поверхности А). Величины допусков расположения поверхностей соответствуют стандартным значениям, приведённым в табл. 2.

Следует обратить особое внимание на условное обозначение так называемого зависимого позиционного допуска (см. табл. 3) 4-х отверстий Ø 9Н14 (+ 0, 36) мм. Термин «позиционный допуск» сравнительно новый, он заменил устаревшую формулировку «смещение от номинального положения». Согласно ГОСТ Р 50056-92 [13] зависимый допуск условно изображается символом  . Такие допуски обычно распространяются на форму (прямолинейность оси, плоскостность) и относительное расположение (перпендикулярность оси относительно плоскости, соосность, симметричность, пересечение осей, позиционный допуск) тех поверхностей, которые без пригонки обеспечивают сборку за счёт изменения размеров сопрягаемых деталей в пределах их полей допусков. В эти 4 отверстия, по-видимому, вставляются с зазором винты М8, крепящие крышку подшипника к корпусу.

. Такие допуски обычно распространяются на форму (прямолинейность оси, плоскостность) и относительное расположение (перпендикулярность оси относительно плоскости, соосность, симметричность, пересечение осей, позиционный допуск) тех поверхностей, которые без пригонки обеспечивают сборку за счёт изменения размеров сопрягаемых деталей в пределах их полей допусков. В эти 4 отверстия, по-видимому, вставляются с зазором винты М8, крепящие крышку подшипника к корпусу.

Конструктором на чертеже детали показаны два исключающих друг друга требования, обеспечивающих расположение отверстий. Одно из них связано с размером Ø 110 мм, заключённым в прямоугольную рамку, другое – с расположением отверстий относительно поверхности А. Условное обозначение относительного расположения в каждом случае должно было соответственно иметь вид, изображённый на рис. 6, а или рис. 6, б – г, где допуск записан в диаметральном выражении и равен ТР = Ø 0, 4 мм.

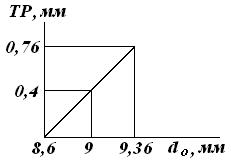

Рис. 6. Варианты записи зависимого позиционного допуска осей

В первом случае, согласно рис. 6, а, контуры, ограничивающие смещение отверстий, представляют собой наружные цилиндры диаметрами d r = 9 – 0, 4 = 8, 6 мм. Оси этих цилиндров занимают номинальное расположение на окружности диаметра Ø 110 мм. Смещение осей отверстий Ø 9Н14 (+ 0, 36) относительно осей цилиндров определяется полем допуска отверстия.

Если диаметр отверстия равен наименьшему предельному размеру 9 мм, то по чертежу позиционный допуск оси отверстия составляет ТР = Ø 0, 4 мм. Если диаметр равен наибольшему предельному размеру 9, 36 мм, то позиционный допуск находится, например, графическим путём (рис. 7) и равен ТР = Ø 0, 76 мм.

Во втором случае возможны следующие варианты записи зависимых позиционных допусков по отношению к поверхности А, при которых условие зависимости распространяется только:

- на рассматриваемый элемент (см. рис. 6, б), т.е. на отверстие Ø 9 Н 14 (+ 0, 360) мм;

- на базовый элемент (см. рис. 6, в), т.е. на поверхность А диаметром Ø 72 h 8 (- 0, 046) мм;

- и на рассматриваемый, и на базовый элемент.

Рис. 7. Графическая интерпрета-ция позиционного допуска

Рис. 7. Графическая интерпрета-ция позиционного допуска

| Показанное на чертеже условное обозначение соответствует первому варианту. Деталь должна удовлетворять требованиям, аналогичным вышеприведённому случаю, т.е. диаметры отверстий должны находиться в пределах 9 и 9, 36 мм, и их контуры не должны выходить за контуры, образованные |

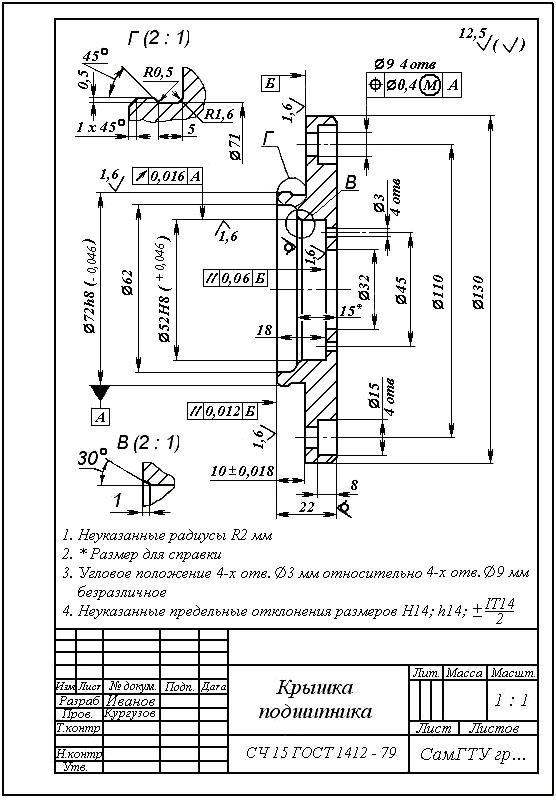

цилиндрами с диаметрами d r = 8, 6 мм. Отличие состоит в том, что в первом случае следовало предполагать размещение осей цилиндров на номинальном диаметре Ø 110 мм, который в реальных условиях имеет широкое поле допуска ±  = ± 0, 435 мм и который трудно контролировать и обеспечить при обработке. Во втором случае положение базового элемента – наружной поверхности А Ø 72 h 8 (- 0, 046) мм - более определённое, контролируемое и обеспечиваемое механической обработкой. Исходя из сказанного, рамочку в размере Ø 110 мм следует удалить.

= ± 0, 435 мм и который трудно контролировать и обеспечить при обработке. Во втором случае положение базового элемента – наружной поверхности А Ø 72 h 8 (- 0, 046) мм - более определённое, контролируемое и обеспечиваемое механической обработкой. Исходя из сказанного, рамочку в размере Ø 110 мм следует удалить.

Проведённый анализ зависимого позиционного допуска является частью анализа технологичности конструкции детали, который в более полном объёме выполняют студенты в последующем курсе «Основы технологии машиностроения».

3.4. Указана шероховатость поверхностей.

Имеются поверхности, не подвергнутые механической обработке. Размер между этими поверхностями, равный 15 мм, обеспечивается в отливке. Получить в отливке допуск на данный размер по IT 14, равный ± 0, 215 мм, проблематично. Для выполнения неуказанного требования необходимо, во-первых, тщательное уплотнение смеси механическим путем, если предполагается получение отливки в песчано-глинистой форме, во-вторых, изготовление металлической формы, если предполагается получение заготовки кокильным способом. И тот, и другой путь применяется в крупносерийном или массовом производстве. Скорее этот размер будет находиться в пределах допуска по IT 16. Поэтому лучше было бы у данного размера поставить звёздочку *, а в текстовую часть требований (см. п. 2) записать «* Размер для справки».

Сказанное ещё раз свидетельствует о том, что конструкция детали требует отработки на технологичность, являющейся результатом анализа.

Исполнительные поверхности (с помощью которых деталь выполняет своё служебное назначение) обработаны с шероховатостью R a = 1, 6 мкм. Остальные, связующие поверхности также обработаны, но с более грубой шероховатостью R a = 12, 5 мкм.

| Требования, связанные с нанесением покрытий поверхностей, на чертеже отсутствуют. 3.5. Клеймению или маркировке деталь не подвергается. 3.6. Эскиз детали с обозначением её поверхностей изображён на рис. 8. Нумерация поверхностей проведена против хода часовой стрелки, начиная с правого торца детали. 3.7. Сведения о состоянии поверхностей детали, о предъявляемых к ним требованиям |

| Рис. 8. Эскиз детали с обозначением поверхностей |

заносятся в табл. 5, которая является частным случаем табл. 4. Ввиду отсутствия требований, относящихся к п. 1 и п. 5, первый и последний столбцы в данной таблице исключены.

Таблица 5

Требования, предъявляемые к поверхностям детали

| Номер и вид поверхности | Технические требования | ||

| по п. 3.2 | по п. 3.3 | по п. 3.4 | |

| 1 – плоский торец | - | - | шероховатость, полученная на отливке |

| 2 … 5 – цилиндрическое отверстие | 4 отв. Ø 3 мм равномерно расположены на окружности Ø 45 мм | допуски размеров по IT 14 Ø 3 + 0, 3 мм; по IT 14/2 Ø 45 ± 0, 31 мм (Ø 45 ± 0, 3 мм)** | R a = 12, 5 мкм |

| 6 – цилиндрическое отверстие | Ø 32 | допуск размера по IT 14 Ø 32 + 0, 62 мм | R a = 12, 5 мкм |

| 7 … 10 – цилиндрическое отверстие | 4 отв. Ø 15 мм | допуск размера по IT 14 Ø 32 + 0, 62 мм | R a = 12, 5 мкм |

| 11 … 14 – плоский торец | 4 торца с общим координирующим размером 8 мм | допуск размера по IT 14 8 ± 0, 18 мм (8 ± 0, 2 мм)** | R a = 12, 5 мкм |

| 15 - четвёртая часть торовой поверхности * | неуказанный радиус R 2 | допуск размера по IT 14 R2 ± 0, 2 мм | R a = 12, 5 мкм |

| 16 – наружный. цилиндр | Ø 130 | допуск размера по IT 14 Ø 130 – 1, 0 мм | R a = 12, 5 мкм |

| 17 … 20 - цилиндрическое отверстие | 4 отв. Ø 9 мм равномерно расположены на окружности Ø 110 мм | допуски размеров по IT 14 Ø 9 + 0, 36 мм; по IT 14/2 Ø 110 ± 0, 435 мм (Ø 110 ± 0, 3 мм)**; позиционный зависимый допуск в диаметральном выражении Ø 0, 4 мм относительно поверхности А | R a = 12, 5 мкм |

| 21 - коническая нар. поверхность (фаска) | 1 х 45° | допуск размера по IT 14 (1 ± 0, 1) х 45° мм | R a = 12, 5 мкм |

| Продолжение таблицы 5 | |||

| 22 - коническая нар. поверхность (фаска) | 0, 5 х 45° | допуск размера по IT 1 4 (0, 5 ± 0, 1) х 45° мм | R a = 12, 5 мкм |

| 23 - часть торовой поверхности * | R 0, 5 | допуск размера по IT 14 R 0, 5 ± 0, 1 мм | R a = 12, 5 мкм |

| 24 - четвёртая часть торовой поверхности * | R 1, 6 | допуск размера по IT 14 R 1, 6 ± 0, 2 мм | R a = 12, 5 мкм |

| 25 – плоский торец | торец с координирующим размером 22 мм | допуск размера по IT 14 22 ± 0, 26 мм (22 ± 0, 2 мм)**; допуск параллельности 0, 012 мм относительно поверхности Б | R a = 1, 6 мкм |

| 26 - цилиндрическое отверстие | Ø 62 | допуск размера по IT 14 Ø 62 + 0, 74 мм | R a = 12, 5 мкм |

| 27 - плоский торец | торец с координирующим размером 18 мм | допуск размера по IT 14 18 ± 0, 215 мм (18 ± 0, 2 мм)**; допуск параллельности 0, 06 мм относительно поверхности Б | R a = 1, 6 мкм |

| 28 - цилиндрическое отверстие | Ø 52 мм | допуск размера Ø 52Н8 (+ 0, 046) мм; допуск радиального биения 0, 016 мм относительно оси поверхности А | R a = 1, 6 мкм |

| 29 - четвёртая часть торовой поверхности * | неуказанный радиус R 2 | допуск размера по IT 14 R2 ± 0, 2 мм | R a = 12, 5 мкм |

| 30 – наружный цилиндр | поверхность А Ø 72 мм | допуск размера Ø 72Н8 (- 0, 046) мм | R a = 1, 6 мкм |

| 31 – плоский торец | торец с координирующим размером 15 мм | допуск размера по IT 16 15 ± 1 мм | шероховатость, полученная на отливке |

| Продолжение таблицы 5 | |||

| 32 – коническое отверстие (фаска) | 1, 0 – катет, прилегающий к углу ے 30° | допуск размера по IT 14 (1 ± 0, 1) х 45° мм | R a = 12, 5 мкм |

| 33 – наружный цилиндр | Ø 71 мм | допуск размера по IT 14 Ø 71 – 0, 74 мм | R a = 12, 5 мкм |

| 34 - плоский торец | поверхность Б с координирующим размером 10 мм | допуск размера по IT 9 10 ± 0, 018 мм | R a = 1, 6 мкм |

* - поверхность вращения, образованная радиусом;

** - в скобках – разрешённые стандартом значения отклонений.

При заполнении столбца 3 использованы данные таблиц П1 – П4 Приложения.

Некоторые комментарии к табл. 5:

- торец 1 исходный, не имеющий координирующего размера;

- положение торцов в пространстве ограничено соответствующими линейными координирующими размерами;

- координирующие размеры: для 4-х отверстий Ø 3 мм – окружность Ø 45 мм, для 4-х отверстий Ø 9 мм и Ø 15 мм – окружность Ø 110 мм;

- допуск на поверхности, образованные радиусами, фасками, а также на поверхности с 14 квалитетом точности взяты из табл. П4;

- на рабочем чертеже отсутствует диаметр поверхности 33, равный 71 мм;

- т.к. на чертеже детали база А c зачернённым треугольником отмечена соединительной линией, являющейся продолжением размерной линии, указывающей наружный диаметр Ø 72 h 8, то радиальное биение отверстия Ø 52 Н 8 определяется не относительно поверхности А, а относительно оси этой поверхности (аналогичные выводы были сделаны по отношению к изображениям на рис. 4).

Вывод по работе. Исполнительными поверхностями детали являются поверхности 25, 27, 28, 30 и 34.

Радиальное и осевое положение «Крышки подшипника» в сборочном узле определяется точными поверхностями А и Б, относящимися к её основным конструкторским базовым элементам. Т.е. деталь с гарантированным зазором устанавливается цилиндрическим выступом А в отверстие какого-либо корпуса до упора в торец Б и закрепляется в достигнутом положении через 4 отверстия Ø 9 мм. Следует заметить, что торец Б упрётся в корпус, если этому не помешает радиус R 1, 6 мм на поверхности 24, а он не помешает, если в отверстии корпуса будет выполнена фаска размером не менее 1, 1 х 45° мм.

Поверхности 27 и 28, связанные с основными конструкторскими поверхностями А и Б допусками параллельности и радиального биения, следует считать вспомогательными конструкторскими элементами, которые определяют положение другой, присоединённой к крышке детали. Можно предположить, что в отверстие 28 диаметром Ø 52Н8 будет установлена с натягом армированная резиновая манжета (ГОСТ 8752-79) до упора в торец 27. Для её установки предусмотрена фаска 32, а для демонтажа – 4 отверстия Ø 3 мм.

Допуском параллельности с поверхностью Б связана также плоскость 25, которая в сборочном узле, по-видимому, будет контактировать с торцом смонтированного в корпусе наружного кольца подшипника.

Указанные поверхности отличаются от других поверхностей высокой точностью и низкой шероховатостью.

Работу студент должен сохранить, т.к. полученные в результате её выполнения сведения представляют собой исходную информацию, к которой каждый студент будет вынужден обращаться при дальнейшем проектировании технологического процесса изготовления этой же детали в курсе «Основы технологии машиностроения». Более того, для проектирования технологического процесса потребуется доработанный в результате анализа чертёж детали. Такой чертёж для примера приведён на рис. 9.

Рис. 9. Рабочий чертёж детали

Контрольные вопросы

1. По чертежу какой-либо детали, выданному преподавателем, назовите параметры, характеризующие точность и шероховатость её поверхностей.

2. Найдите поле допуска двух наиболее точных поверхностей детали.

3. Определите неуказанные допуски на какие-либо два размера детали.

4. Укажите технические требования, относящиеся к механическим свойствам детали.

5. С помощью условного обозначения покажите шероховатость поверхности, указанной преподавателем.

6. Назовите показатели, характеризующие точность формы цилиндрической и плоской поверхностей.

7. Изобразите условные обозначения отклонений формы этих поверхностей.

СПИСОК ЛИТЕРАТУРЫ

1. Альбом рабочих чертежей и заданий по технологии машиностроения: метод. указ. / Сост. В. Прилуцкий. – Самара: СамГТУ, 2000. – 120 с.: ил.

2. ЕСКД. ГОСТ 2.109-73. Основные требования к чертежам. – М.: Стандартинформ, 2007. – 28 с.

3. ЕСКД. Общие правила выполнения чертежей: ГОСТ 2.307-68 - ГОСТ 2.310-68, ГОСТ 2.314-68, ГОСТ 2.316-68. – М.: Издательство стандартов, 1971. – 223 с.

4. ЕСКД. ГОСТ 2.309-73. Обозначения шероховатости поверхностей. – М.: Стандартинформ, 2007. – 14 с.

5. ЕСДП. ГОСТ 25347-82. Поля допусков и рекомендуемые посадки. – М.: ИПК Издательство стандартов, 1984. – 53 с.

6. ГОСТ 24643-81. Допуски формы и расположения поверхностей. Числовые значения. – М.: ИПК Издательство стандартов, 1981. – 14 с.

7. ГОСТ 2.308-79. Указание на чертежах допусков формы и расположения поверхностей. – М.: Стандартинформ, 2007. - 20 с.

8. ГОСТ 25069-81. Неуказанные допуски формы и расположения поверхностей. – М.: Издательство стандартов, 1982. – 15 с.

9. ГОСТ 25142-82. Шероховатость поверхности. Термины и определения. – М.: ИПК Издательство стандартов, 1987. – 20 с.

10. ГОСТ 2789-73. Шероховатость поверхности. Параметры и характеристики. – М.: Стандартинформ, 2005. – 7 с.

11. Единая система защиты от коррозии и старения. ГОСТ 9.301-84. Покрытия металлические и неметаллические неорганические. Общие требования. - М.: Стандартинформ, 2010. – 15 с.

12. Единая система защиты от коррозии и старения. ГОСТ 9.305-85. Покрытия металлические и неметаллические неорганические. Обозначения. - М.: ИПК Издательство стандартов, 1985. – 16 с.

13. ГОСТ Р 50056-92. Основные нормы взаимозаменяемости. Зависимые допуски формы, расположения и координирующих размеров. Основные положения по применению. - М.: Госстандарт России, 1993. – 20 с.