Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Выбор показателей контрольного комплекса зубчатого колеса и приборов для контроля выбранных показателей.

|

|

Выбор показателей контрольного комплекса зубчатого колеса и приборов для контроля выбранных показателей.

Зубчатое колесо: m = 4 мм, z = 28, 8-7-6-E, где:

8 – степень точности по норме кинематической точности;

7 – степень точности по норме плавности;

6 – степень точности по норме полноты контакта зубьев

E – вид сопряжения, ему соответствуют вид допуска на боковой зазор h и класс точности межосевого расстояния Ι Ι.

Делительный диаметр зубчатого колеса: d = m * z = 4 * 28 = 112 мм.

Условное обозначение зубчатого колеса:

8-7-6-E ГОСТ 1643-81 [1, стр.112, табл.30]

Для заданных степеней точности выбираем показатели контрольного комплекса:

- по норме кинематической точности:

– радиальное биение зубчатого венца: Fr = 50 мкм [25, стр.11, табл.6]

– радиальное биение зубчатого венца: Fr = 50 мкм [25, стр.11, табл.6]

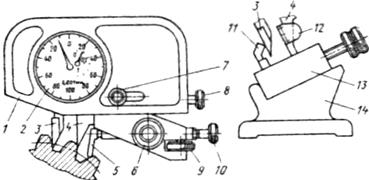

Контроль Fr производят на биениемерах (Рисунок 6.1).

|

| Рисунок 6.1 - Биениемер: а) схема измерения, б) внешний вид |

- по норме плавности:

- предельное отклонение шага зацепления:

- предельное отклонение шага зацепления:  мкм [25, стр.17, табл.8].

мкм [25, стр.17, табл.8].

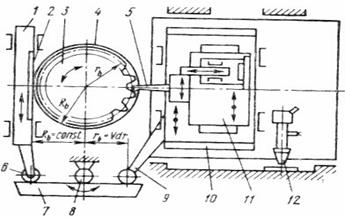

Для определения  применяют специальные приборы – шагомеры с тангенциальными (плоскими) наконечниками (Рисунок 6.2).

применяют специальные приборы – шагомеры с тангенциальными (плоскими) наконечниками (Рисунок 6.2).

|

| Рисунок 6.2 – Шагомер основного шага. |

- допуск на погрешность профиля зуба:

- допуск на погрешность профиля зуба:  мкм [25, стр.17, табл.8].

мкм [25, стр.17, табл.8].

Отклонение профиля зуба от эвольвенты основной окружности измеряется универсальным эвольвентомером (Рисунок 6.3).

|

| Рисунок 6.3 – Схема универсального эвольвентомера. |

- по норме полноты контакта зубьев:

По длине зубьев –  не менее 70% и по высоте зубьев –

не менее 70% и по высоте зубьев –  не менее 50% [25, стр.30, табл.12], где:

не менее 50% [25, стр.30, табл.12], где:

а – расстояние между крайними точками следов прилегания;

b – длина зуба; с – ширина разрыва пятна;

hm – средняя высота следов прилегания;

hp – высота активной боковой поверхности зуба.

Пятно контакта можно определять непосредственно в собранной передаче, а также на контрольно-обкатных станках при зацеплении контролируемого колеса с измерительным и соблюдении номинального межосевого расстояния. Для контроля пятна контакта боковую поверхность меньшего или измерительного колеса покрывают слоем краски толщиной не более 4...6 мкм и производят обкатку колес при легком притормаживании. Размеры пятна контакта определяют в относительных единицах – процентах от длины и от высоты активной поверхности зуба. (Рисунок 6.4).

Рисунок 6.4 – Суммарное пятно контакта зубьев в передаче.

- по норме бокового зазора:

наименьшее дополнительное смещение исходного контура (зуборезным инструментом) в теле зубчатого колеса от номинального положения на расчетную величину – EHs и допуск – TH:

EHs = -40 мкм [25, стр.33, табл.14], TH = 70 мкм [25, стр.35, табл.15].

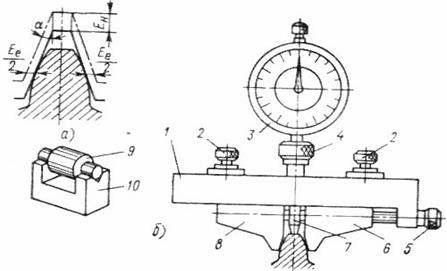

Определение смещения исходного контура относительно наружного диаметра колес осуществляется тангенциальным зубомером (Рисунок 6.5).

|

| Рисунок 6.5 – Тангенциальный зубомер: а) схема измерения, б) внешний вид. |

На рабочем чертеже зубчатого колеса в соответствии с ГОСТ 2.403-75 указываются следующие параметры и требования [26, стр.505, табл.2.59]:

размеры: m = 4 мм, Z = 28, d = 112 мм, нормальный исходный контур по ГОСТ 13755-81, коэффициент смещения х = 0, степень точности 8-7-6-E ГОСТ 1643-81.

da = d + 2m = 112 + 2 * 4 = 120 мм – диаметр вершин зубьев,

df = d – 2, 5m = 112 – 2, 5 * 4 = 102 мм – диаметр впадин зубьев,

dв = 35 мм (Ø  ) – диаметр вала,

) – диаметр вала,

b = (1, 0÷ 1, 5)dв = 1* 35 = 35 мм – ширина зубчатого венца,

g = (2, 0÷ 3, 0)m ≥ 10 мм, g = 2, 5 * 4 = 10 мм – толщина венца,

gст = (0, 25÷ 0, 3)dв = 0, 3 * 35 = 10, 5мм – толщина ступицы,

dст = dв + 2gст = 35 + 2 * 10, 5 = 56 мм – диаметр ступицы,

lст = (1, 4÷ 1, 8)dв = 1, 4 * 35 = 49 мм – длина ступицы,

n = 0, 5m = 0, 5 ∙ 4 = 2, 0 мм – фаски венца на диаметре вершин,

Dотв = 0, 5(da – 4, 5m – 2g + dст) = 0, 5(120 – 4, 5 * 4 – 2 * 10 + 56) = 69 мм – диаметр расположения отверстий,

dотв = (0, 35÷ 0, 4)(da – 4, 5m – 2g – dст) = 0, 35(120 – 4, 5 * 4 – 2 * 10 – 56) = 9, 1 мм – диаметр отверстий;

длина общей нормали W, которая определяется в зависимости от числа охватываемых зубьев:

Zn = 0, 111 * Z + 0 = 0, 111 * 28 + 0 = 3, 108 при Z = 28 и Zn = 3 дано W1 = 7, 77247 мм [27, стр. 884, табл.5.30], тогда W = W1 * m = 7, 77247 * 4 = 31, 08988 мм.

верхнее (EW m) и нижнее (EW mi) отклонения средней длины общей нормали:

EW ms(I) = – 30 мкм [25, стр. 37, табл.16] – наименьшее отклонения средней длины общей нормали (слагаемое I),

EW ms(II) = – 11 мкм [25, стр.38, табл.17] – наименьшее отклонения средней длины общей нормали (слагаемое II),

EW m = EW ms(I) + EW ms(II) = (– 30) + (– 11) = – 41 мкм,

TW m = 25 мкм [25, стр.39, табл.18] – допуск на среднюю длину общей нормали,

EW mi = EW m – TW m = – 41 – 25 = -66 мкм,

получаем  мм;

мм;

допуск наружного диаметра (диаметра вершин зубьев h):

Тd ≥ (0, 6÷ 0, 3мм) * Тн,

где Тн – допуск на смещение исходного контура, Тн = 70 мкм,

Тd ≥ 0, 4 * 70 = 28 мкм, принимаем 25 мкм (Ø  );

);

допуск на радиальное биение наружного диаметра (диаметра вершин зубьев h): Fr“ £ 0, 6 * Fr,

где Fr – радиальное биение зубчатого венца, Fr = 50 мкм,

Fr“ £ 0, 6 * 50 = 30 мкм, принимаем 30 мкм;

шероховатость:

- рабочей повехности зубьев:

Ra £ 0, 1 * ff,

где ff – допустимое отклонения порофиля, ff = 14 мкм, Ra £ 0, 1 * 14 = 1, 4 мкм, принимаем 1, 2 мкм;

- диаметра вершин зубьев Ra 3, 2 мкм,

- боковой базовой поверхности венца Ra 3, 2 мкм,

- боковой базовой поверхности ступицы Ra 3, 2 мкм,

допуск торцевого биения базовых торцов по отношению к оси базового отверстия, рекомендуется в зависимости от допуска на направление зуба Fb : Tr £ 0, 5 * d * Fb /b, где d – делительный диаметр, d = 112 мм, b – ширина зубчатого венца, b = 35 мм, Fb = 9 мкм [25, стр.26, табл.11],

Tr £ 0, 5 * 112 * 9 / 35 = 14, 4 мкм, принимаем 12 мкм;

допуск на отклонение формы (круглости и профиля продольного сечения) в зависимости от выбранного уровня относительной геометрической точности: T = 0, 2 * IТ, где IТ – допуск посадочного отверстия Ø  ,

,

T = 0, 2 ∙ 25 = 5 мкм, принимаем 4 мкм;

параметры шероховатости поверхности в зависимости от выбранного уровня относительной геометрической точности: Ra £ 0, 025 * IТ, где IТ – допуск посадочного отверстия Ø  , Ra £ 0, 025 * 25 = 0, 625 мкм, принимаем Ra = 0, 5 мкм;

, Ra £ 0, 025 * 25 = 0, 625 мкм, принимаем Ra = 0, 5 мкм;

принимаем Шпонка 10× 8× 54 ГОСТ 23360-78 [21, стр.2, табл.1]. Для посадки шпонки при нормальном соединении, принимаем паз втулки 10Js9(±0, 018) и глубину паза 3, 3+0, 2 мм [21, стр.4, табл.2], получаем 35, 000 + 3, 3+0, 2 = 38, 3+0, 2 мм,

допуски расположения плоскости симметрии паза относительно оси посадочной цилиндрической поверхности (Тпарал и Тсим), где Тшп = 36 мкм – допуск ширины шпоночного паза b:

Тпарал = 0, 6 * Тшп = 0, 6 * 36 = 21, 6 мкм, принимаем 20 мкм,

Тсим = 4, 0 * Тшп = 4, 0 * 36 = 144 мкм, принимаем 120 мкм;

параметры шероховатости паза втулки – Ra не более 3, 2 мкм [21, стр.16, прилож.2].

ЛИТЕРАТУРА

1. Цитович Б.В. «Нормирование точности и технические измерения». Курсовое проектирование: учебно-методическое пособие для студентов инженерно-технических специальностей. В 2 ч. Ч. 1 / Б.В. Цитович [и др.]; под ред. Б.В. Цитовича и П.С. Серенкова. – Мн.: БНТУ, 2006. – 176 с.

2. Цитович, Б.В. «Нормирование точности и технические измерения». Курсовое проектирование: учебно-методическое пособие для студентов инженерно-технических специальностей. В 2 ч. Ч. 2. / Б.В. Цитович [и др.]; под ред. Б.В. Цитовича и П.С. Серенкова – Мн.: БНТУ, 2006. – 78 с.

3. ГОСТ 25346-89 (СТ СЭВ 145-88). Государственный стандарт СССР. «Основные нормы взаимозаменяемости. Единая система допусков и посадок. Общие положения, ряды допусков и основных отклонений».

4. ГОСТ 24853-81 (СТ СЭВ 157-75). Государственный стандарт СССР. «Калибры гладкие для размеров до 500мм. Допуски».

5. ГОСТ 14810-69. Государственный стандарт СССР. «Калибры-пробки гладкие двусторонние со вставками диаметром свыше 3 до 50 мм. Конструкция и размеры».

6. ГОСТ 18360-93. Государственный стандарт СССР. «Калибры-скобы листовые для диаметров от 3 до 260 мм. Размеры».

7. ГОСТ 2015-84 (СТ СЭВ 4135-83). Государственный стандарт СССР. «Калибры гладкие нерегулируемые. Технические требования».

8. ГОСТ 8.050-73. Государственный стандарт СССР. «Нормальные условия выполнения линейных и угловых измерений».

9. РД 50-98-86. «Методические указания. Выбор универсальных средств измерений линейных размеров до 500 мм. (по применению ГОСТ 8.051-81)».

10. ГОСТ 9244-75. Государственный стандарт СССР. «Нутромеры с ценой деления 0, 001 и 0, 002 мм. Основные параметры. Технические требования».

11. ГОСТ 18833-73. Государственный стандарт СССР. «Головки измерительные рычажно-зубчатые. Типы, основные параметры и размеры. Технические требования».

12. ГОСТ 9038-90 (СТ СЭВ 720-77). Государственный стандарт СССР. «Меры длины концевые плоскопараллельные. Технические условия».

13. ГОСТ 4381-87. Государственный стандарт СССР. «Микрометры рычажные. Общие технические условия».

14. ГОСТ 8338-75 (СТ СЭВ 3795-82). Государственный стандарт СССР. «Подшипники шариковые радиальные однорядные. Основные размеры».

15. ГОСТ 3325-85. Государственный стандарт СССР. «Поля допусков и технические требования к посадочным поверхностям валов и корпусов. Посадки».

16. ГОСТ 520-89 (ИСО 429-86, ИСО 199-79, СТ СЭВ 774-85). Государственный стандарт СССР. «Подшипники качения. Общие технические условия».

17. ГОСТ 24810-81 (СТ СЭВ 775-77). Государственный стандарт СССР. «Подшипники качения. Зазоры. Размеры».

18. ГОСТ 20226-82 (СТ СЭВ 2794-80). Государственный стандарт СССР. «Подшипники качения. Заплечики для установки подшипники качения. Размеры».

19. Федотиков А.П. «Краткий справочник технолога-машиностроителя», издание 2-е переработанное. – Государственное научно-техническое издательство ОБОРОНГИЗ.- Москва, 1960.

20. ГОСТ 24643-81 (СТ СЭВ 636-77). Государственный стандарт СССР. «Допуски формы и расположения поверхностей. Числовые значения».

21. ГОСТ 23360-78 (СТ СЭВ 189-79). Государственный стандарт СССР. «Соединения шпоночные с призматическими шпонками. Размеры шпонок и сечений пазов. Допуски и посадки».

22. ГОСТ 24705-2004 (ИСО 724: 1993). Межгосударственный стандарт. «Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры».

23. ГОСТ 16093-2004 (ИСО 965-1: 1998, 965-3: 1998). Межгосударственный стандарт. «Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором».

24. ГОСТ 4608-81. Государственный стандарт СССР. «Основные нормы взаимозаменяемости. Резьба метрическая. Посадки с натягом».

25. ГОСТ 1643-81 (СТ СЭВ 641-77, 643-77, 644-77). Государственный стандарт СССР. «Передачи зубчатые цилиндрические. Допуски».

26. Допуски и посадки: Справочник в 2-х ч. Ч.1/Под ред. В.Д.Мягкова. 5-е изд., перераб. и доп.-Л.: Машиностроение. Ленингр. отд-ние, 1978-544 с., ил.

27. Допуски и посадки: Справочник в 2-х ч. Ч.2/Под ред. В.Д.Мягкова. 5-е изд., перераб. и доп.-Л.: Машиностроение. Ленингр. отд-ние, 1978- с.545-1032, ил.