Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Распар towweww Горн

|

|

• Восстановление оксидов железа. Основные закономерности процесса восстановления оксидов {железа выявлены акад. А. А. ' Байковым. В соответствии с ними превращение высшего оксида: железа FaOs в железо происходит последовательно путем обра-' зовання промежуточных оксидов железа. При температуре ниже 570°С протекает реакция примерно по схеме FejOg-HFaOf-^Fe, а выше 570°С — Fe2Or-»-Fe30^FeO-»-Fe.

Восстановителями оксидов железа являются углерод, оксид углерода и водород.

При сжигании в горне вблизи фурм углерода кокса и углеводородов природного газа или мазута образуются, горновые газы, ''которые поднимаются вверх и проходят сквозь слои раскаленного кокса. Основным процессом в горне является горение углерода кокса по реакции С+02=> СОз- Газ С02 взаимодействует с коксом и образует газ СО по реакции С02+С=2СО. Руда начинает восстанавливаться оксидом углерода в шахте. Восстановление руды происходит ступенями по реакциям: 3Fe203+CO= =2Fe304+C02, Fe304+C0=3Fe0+C0a, FeO+CO=Fe-f-C02,

Железо восстанавливается в доменной печи полностью; 99...99, 8% железа переходит в чугун и только 0, 2... 1, 0% — в шлак.

Науглероживание железа и образование чугуна. Образующееся металлическое железо имеет высокую температуру плавления, поэтому сначала оно образуется твердым (губчатым).

Восстановленное железо поглощает углерод и другие элементы и образует чугун. Науглероживание железа начинается в твердом состоянии в верхней части шахты и заметно развивается при температуре 450... 600°С. При этом само железо является катализатором распада оксида углерода на сажистый углерод и двуокись углерода. Сажистый углерод имеет повышенную химическую активность и взаимодействует с атомами железа, вследствие чего образуются карбиды железа.

Следовательно, процесс науглероживания железа протекает по реакциям:

2С0-С+С02

3Fe-fC=Fe3C

3Fe -f 2СО «Fe3C+C02

Углерод понижает температуру плавления железа. Температура плавления чистого железа 1539°С, а сплава железа с углеродом, содержащего 4, 3%С, П35°С. При температуре около 1250°С частицы железа оплавляются и образуются капли чугуна, которые стекают между кусками расплавленного кокса в горне.

■ Железо науглероживается более интенсивно после расплавления металла, капли которого контактируют с раскаленным коксом. Науглероживание происходит по реакции 3Fe+C-t-FeaC.

В чугун переходят небольшие количества различных элементов, восстановленных на разных уровнях печи. В горн опускаются сверху жидкий чугун и шлак, а также нагретые до высокой температуры твердые куски кокса. Температура чугуна в доменной печи составляет 1480... 1520°С.

Содержание углерода составляет: в литейном чугуне — около 4% и в передельном — около 4, 5%.

Продукты доменной плавки. Из доменной печи выпускаются в огненно-жидком состоянии чугун и шлак, а также образуется доменный газ, причем чугун является основным продуктом, а шлак и газ — побочными продуктами.

Чугун представляет собой сплав |Железа с углеродом, кремнием, марганцем, серой и фосфором. Кроме того, в нем могут быть ванадий, медь, мышьяк, никель, титан» хром. Состав чугуна определяется предъявляемыми к нему требованиями и условиями его плавки.

Доменные чугуны разделяют по назначению на литейный,

передельный и доменный ферросплавы.

Литейный чугун переплавляется и из него отливаются чугунные изделия. Передельный чугун применяется для передела в сталь. Он составляет около 90% всей выплавки чугуна. В нем содержится обычно 0, 3... 1, 2% Si, 0, 2... 1, 0% Мп; 0, 15...0, 2% Р н 0, 02...0, 07 S.

Доменные ферросплавы применяют как присадки и раскисли-тели при выплавке чугуна и стали.

Доменный шлак образуется из железосодержащих материалов, флюсов и золы кокса. Шлак состоит в основном из оксидов алюминия (А120з), кремния (SiCb), кальция (СаО) и магния (MgO) и небольшого количества оксидов железа, (FeO) и марганца (МпО) и сульфидов металлов (FeS, CaS, MgS, MnS). Шлак, быстроохлажденный после расплавления (переохлажденный), имеет стекловидное строение, а медлен поохлажденный —

кристаллическое.

Доменные шлаки получаются в большом количестве; при выплавке литейного н передельного чугунов на I т чугуна приходится 0, 3... 0, 6 т шлака.

Значительную часть доменных шлаков (около 75%) используют в качестве сырья для производства строительных материалов— вяжущих веществ, бетонов, шлаковаты, термозита (шлаковой пемзы) и др.

Внедоменное получение железа. Внедоменное получение железа является прогрессивным способом и представляет собой процесс прямого получения его непосредственно из железной руды, минуя доменную печь. При таком способе получает очень чистое металлическое железо без применения металлургического кокса путем замены его другим топливом. Способы глубокого обогащения железных руд позволяют получать концентраты с высоким содержанием железа (70...71, 8%), почти полностью ос-

т вобожденные от серы и фосфора, и с незначительным содержанием многих вредных примесей.

Прямое получение железа производят с помощью твердых или газообразных восстановителей. Наибольшее применение полечило производство губчатого железа.

Губчатое железо (металлизованные окатыши) получают различными способами металлизации: 1) газообразными восстановителями — конвертированным природным газом в невысоких шахтных печах или в ретортах; 2) восстановление твердым углеродом (для чего применяется главным образом каменный уголь или коксик), причем обжиг производят в шахтной печи, трубчатой печи, в реторте или в конвейерной машине; 3) восстановление мелких руд или концентратов газами, используя так называемый кипящий слой (на решетке), и др.

24.6. Производство стали

Сталь представляет собой деформируемый (ковкий) сплав железа с углеродом и различными примесями. В стали содержится углерода обычно не более 1, 3%.

В настоящее время сталь выплавляют тремя основными способами: конвертерным — в специальных агрегатах — конвертерах (более 50% от всей выплавляемой во всем мире стали), в дуговых электропечах (около 25%) и в мартеновских печах (около 20%). Доля стали, выплавляемой высокопроизводительными способами — конвертерным и электроплавильным, непрерывно увеличивается, а мартеновским — постепенно уменьшается.

Конвертерное производство стали. Широкое распространение получил прогрессивный кислородно-конвертерный процесс, при котором сталь выплавляют из жидкого чугуна с добавкой лома-в конвертере с основной футеровкой и продувкой кислородом сверху. Он обладает некоторыми преимуществами по сравнению с мартеновским и электроплавильным процессами. Кислородный конвертер обладает более высокой производительностью (400... 500 т/ч) по сравнению с мартеновскими и электроплавильными печами (не более 100 т/ч). Этот способ позволяет значительно уменьшить содержание вредной примеси — азота в стали (до 0, 004...0, 005%).

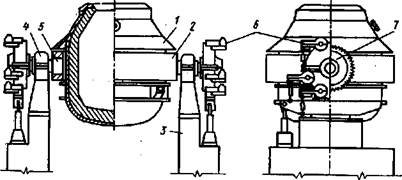

Кислородный конвертер (рис. 24.22) представляет, собой грушевидный стальной сосуд, футерованный изнутри и поворачивающийся на цапфах.

Конвертер имеет сверху отверстие для заливки чугуна, загрузки лома и шлакообразующих материалов, ввода в его полость кислородной фурмы, слива шлака и отвода газов. В нем имеется летка для выпуска стали.

При кислородно-конвертерном процессе в качестве шихтового материала применяют в основном жидкий чугун, состав которого колеблется в широких пределах: 0, 3... 2, 0% Si; 0, 4... 2, 6% Мп;

3, 7.-4, 6% С; 0, 02...0, 08% S; меньше 0, 3% Р. Стальной лом вводится в шихту в количестве до 25... 27% от ее массы. В качестве основных шлакообразующих материалов применяют плавиковый шпат, известь и иногда — железную руду, агломерат, рудно-известковые окатыши, прокатную окалину, боксит.

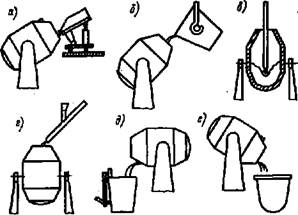

Перед плавкой конвертер наклоняют и через горловину загружают его завалочными машинами или кранами ломом (рис. 24.23, а — е). Далее из заливочного ковша, перемещаемого мостовым краном, туда же заливают жидкий чугун, после чего конвертер поворачивают в вертикальное положение, вводят в его полость фурму и подают кислород. Затем загружают шла-кообразующие материалы.

Избыточный углерод, а также кремний, марганец и неболь

шое количество железа окисляются вводимым кислородом, при

чем кремний и марганец — в течение первых 3...4 мин продувки

кислородом. ■ ■..■: „

Из оксидов кремния, марганца и железа, а также из извести и других сыпучих материалов образуется шлак. В продолжение всей продувки из металла в шлак удаляются сера и -фосфор.

Продувка кислородом продолжается 12...20 мин. По окончании продувки из полости конвертера выводят кислородную фурму, а его наклоняют и выпускают сталь через летку в ковш, в который вводят раскислители и, легирующие добавки и сливают немного шлака (слоем 200...300 мм) для предохранения стали от быстрого охлаждения. Остальную часть шлака сливают через горловину в специальную шлаковую чашу.

Продолжительность плавки в конвертере емкостью 50... 400 т составляет 30...55 мин.

В процессе продувки кислородом происходят следующие реакции (итоговые) • окисления: [С]+7202=СО; [Si]+02=

=»< Si02); [Mn]—ViOi-(MnO).

Газообразный кислород окисляет незначительную часть примесей, большая часть примесей окисляется сложнее. Сначала при действии струи кислорода на металл окисляется железо: Fe+720s—FeO. Закись железа FeO частично растворяется в металле: FeO-*-[0], +Fe и частично в шлаке: FeO-*-(FeO) и растворенный в металле и в щлаке кислород окисляет другие компоненты жидкого чугуна. Окисление углерода происходит по схемам:

Fe + 7A = FeO Fe + VA^FeO

Fe=[О] -j-Fe Fe='(FeO)

IC]-flOI=CO lCl + [FeOI=CO-fFe

В результате суммирования уравнений реакций левого и правого столбцов получается итоговая реакция окисления углерода: [С]+'/202 = СО.

В зоне контакта кислородной струи с металлом (в «первичной реакционной зоне») происходит прямое окисление железа, а на границе с первичной реакционной зоной и в остальном объеме ванны происходит окисление прочих компонентов металла за счет вторичных реакций.

Кремний и марганец окисляются быстрее углерода; в первые же минуты продувки выгорает весь кремний и большая часть магния. В результате окисления кремния образуется кислотный оксид — Si02, который в основном шлаке образует прочное соединение — двухкальциевый силикат 2СаО • SiOj. Марганец окнс-

Рис. 24.22. Кислородный конвертер:

/ — защитный кожух; 2 — опорное кольцо; 3 — опорная станина; «— опорный под

шипник; 5 — цапфа; 6— навесной электродвигатель с редуктором: 7 —ведомое зуб

чатое колесо '

ляется по реакции [Mn] + (FeO) = (MnO)-f-Fe. Углерод окисляется главным образом до СО и часть его (менее 10... 15%) — до С02. Удаление серы из металла в шлак серы (десульфур-ция) и фосфора (дефосфоризацня) происходят по реакциям:

[FeS] +(CaO)=(CaS)-f [FeOl

21P]+5(FeO)4-3(CaO)=(3CaO-P205)+5Fe

Часть серы (менее 10%) окисляется кислородом дутья и удаляется из металла в виде S02.

Шлак (его характеристики — состав, вязкость, количество и скорость формирования) оказывает значительное влияние на стойкость футеровки, выход годного металла, качество стали и др.

Шлак образуется из загружаемой в конвертер извести (СаО) и продуктов реакции окисления компонентов чугуна —S1O2, MnO, FeO и P2Os, а также из оксидов растворяющейся футеровки—СаО и MgO. Кроме того, в шлак поступает часть миксер-ного шлака, оксиды ржавчины стального лома и компоненты

Рис. 24.23. Технологические операции плавки стали е-кислородном конвертере

? S (/53В

? S (/53В

5;? Дым — * К mm*

^Шк —

^Шк —

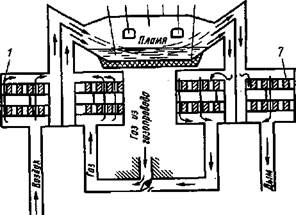

Рис. 24.24. Схема мартеновской печи:

/, 7 — регенераторы; 2 — расплавленные шлак и металл; $ —

валочиые окнз; 4 — рабочее пространство; 5 —свод; в—под

флюсов (плавикового шпата, флюсов на основе СаО и оксидов железа, бокситов).

Количество шлака, образующегося при кислородно-конвертерном процессе, составляет 10... 17% от массы выплавляемой стали.

Заливаемый в кислородный конвертер чугун обычно имеет температуру 1250... 1400°С, а выпускаемая из него сталь должна быть нагрета до 1600... 1650°С.

Нагрев стали и шлака и компенсация потерь теплоты с отходящими газами и через стенку конвертера происходит за счет теплоты экзотермических реакций окисления компонентов жидкого металла.

Мартеновское производство стали. Мартеновский способ разработал француз Пьер Мартен, который 8 апреля 1864 г. сделал первую плавку. В России первая мартеновская печь была построена в 1869—1870 гг. в г. Горьком на Сормовском заводе металлургами А. А. Износковым и И. Н. Кузнецовым.

В СССР после Великой Октябрьской социалистической революции мартеновский способ стал основным. В настоящее время в СССР более половины всего производства стали выплавляется в мартеновских печах; в 1984 г. оно составляло около 60%.

Плавку стали по мартеновскому способу производят на поду пламенной отражательной печи, имеющей регенераторы для подогрева воздуха и газа (топлива). В шихту, загружаемую в печь, входят чугун, металлический лом и другие материалы. Шихта в печи плавится под действием факела сжигаемого топлива и после ее расплавления в ванну печи вводят необходимые добавки. Готовую сталь выпускают из печи в ковш и затем разливают. Для отопления мартеновских печей применяют жидкое (мазут, смола) и газообразное (природный, доменный, генераторный и коксовый газы) топливо.

В мартеновской печи (рис. 24.24) имеется рабочее пространство, ограниченное сверху сводом, а снизу подом; в нем происходит плавка стали. В передней стенке печи находятся завалочные окна; через них подают в рабочее пространство твердую шихту и по приставному желобу — жидкий чугун. На границе задней стенки печи и подины находится сталевыпускное отверстие. Под, свод и стенки рабочего пространства выложены огнеупорной футеровкой. Вид футеровки подины и задней и передней стенок печи определяется составом шлака. Если образуются ос-новые шлаки, то и футеровка должна быть основной, если они кислые, то и футеровка должна быть кислое.

Для плавки в мартеновских печах можно применять чугун и скерп, имеющие любой состав и в любых соотношениях.

По составу шихты различают три вида мартеновского процесса: рудный, скрап-процесс и скрап-рудный.

При рудном процессе в печь загружают железную руду и заливают жидкий чугун.

При скрап-процессе основной частью шихты является стальной скрап. С добавлением 25...45% чугуна (в твердом состоянии в виде так называемых «чушек») его применяют на металлургических и машиностроительных заводах, не имеющих доменных печей.

При скрап-рудном процессе основную массу шихты составляет жидкий чугун (55...75%), поступающий из доменного цеха завода, а остальную часть — твердые материалы — железная руда и скрап.

По составу шлака и материала пода печи мартеновский процесс разделяют на основной и кислый, а мартеновские печи — на основные и кислые. Состав же шлака зависит от состава шихты и топлива. Мартеновский шлак состоит в основном из основных (CaO, MgO, FeO, MnO) и кислотных Si02, P2O5) оксидов.

Шлак оказывает большое влияние на процесс плавки и качество стали. При плавке металл взаимодействует со шлаком. Вредные примеси — сера и фосфор — удаляются из металла и переводятся в шлак.

Основной мартеновский процесс. По основному мартеновскому процессу выплавляется более половины выпускаемой в СССР стали. При этом способе можно использовать чугун и скрап любого состава и получать сталь почти любого состава (кроме высоколегированных).

Для выплавки стали в основной мартеновской печи применяют шихту, состоящую главным образом из чугуна и скрапа.

Шихта, загружаемая в мартеновскую печь, содержит железо, углерод, кремний, марганец, медь, никель, серу, фосфор и другие примеси.

Главными реакциями при основном мартеновском процессе являются реакции окисления и восстановления. Почти все реакции в ванне мартеновской печи происходят на границе металл— шлак.

Растворенный в металле углерод окисляется растворенным в металле кислородом; образующийся при этом оксид углерода СО выделятся и эту реакцию обезуглероживания, сопровождающуюся эффектом кипения стали, называют основной в мартеновском процессе.

При этом процессе кислород из шлака переходит в металл по реакции (FeO)-^Fe«+[О] или условно (FeO)-»-[FeO] и взаимодействует в нем с углеродом по реакции [О] + [С]-»-[СО], при этом выделяются пузырьки оксида углерода [СО]-*-СОгаз.

Кипение стали способствует ее дегазации (удалению из нее азота, водорода и кислорода) и всплыванию неметаллических включений и переходу их в шлак. Кипение способствует получению качественной стали.

Кремний окисляется при взаимодействии с кислородом воздуха и с оксидами железа шлака по реакциям: 550

" [Si]+02re3-(Sl02); [SiI+2(FeO)=(Si02)+2FejK. Марганец окисляется аналогично кремнию по реакциям: |Мп]+7Аг.з~[МЮ1; [Мп]+(РеО)=(МпО)+Реж.

Фосфор окисляется и удаляется из металла в шлак.

Для удаления серы из металла в шлак повышают основность-шлака путем присадки извести и применяют другие меры.

Работу основных мартеновских печей оценивают по их производительности и- себестоимости выплавляемой ими стали. Для 250-тонной печи съем стали составляет 13, 0 т (мусут); часовая производительность около 41, 0 т/ч и годовая — около 330 000 т/год.

Кислый мартеновский процесс. Кислый мартеновский процесс выплавки стали происходит в так называемой «кислой» мартеновской печи, подина которой выложена из кислых материалов. В кислую печь загружают шихту, содержащую чугун и скрап. Вредные примеси серы и фосфора удалять из стали в кислой печи нельзя, и поэтому для кислого процесса применяют шихту и топливо с низким содержанием этих примесей.

Для кислого мартеновского процесса обычно применяют выплавленную в основных мартеновских печах так называемую «шихтовую» заготовку, содержащую минимальное количества серы и фосфора (по 0, 010.-0, 02%). Если жидкий металл (полупродукт) выпускают из основной мартеновской печи в ковш и из него переливают в кислую печь, то такой процесс называют дуплекс-процессом, так как при этом используются две печи.

В стали, получаемой в кислых мартеновских печах, Содержится меньше газов и неметаллических включений по сравнению со сталью, выплавляемой в основных мартеновских печах, в конвертерах и в электропечах. В такой стали содержится небольшое количество серы и оксидных включений. Производительность кислых мартеновских печей значительно меньше производительности основных благодаря большей длительности процессов заправки и доводки плавки.

Кислая сталь имеет более стабильные механические свойства, более высокие пластические свойства по сравнению с основной сталью. Ее применяют для ответственных изделий — роторов турбин электростанций, коленчатых валов двигателей и др. Стоимость кислой стали выше, чем основной, в 1, 5...2 раза. Ее применение уменьшается.

В настоящее время основное количество мартеновской стали выплавляется в печах емкостью 300... 400 т и больше.

В СССР широкое распространение получили двухванные печи (работающие без регенераторов), более эффективные, чем мартеновские. В одной ванне двухванной печи продувается кислородом металл, а в другой—подогревается твердая шихта (металлолом, добавочные материалы) теплом отходящих от

F51

первой ванны газов. Эти печи являются как бы промежуточными между мартеновскими со скрап-рудным процессом и конвертерными.

Производство стали в электрических печах. В качестве электрических печей (электропечей) применяют дуговые, открытые и вакуумные печи. Сталь, выплавляемую в электропечах, называют электросталью, основное количество которой выплавляют в дуговых электропечах.

|

Электропечи имеют некоторые преимущества по сравнению

с конвертерами и мартеновскими печами,

В электропечи быстро нагревается металл

и поэтому в нее можно вводить боЛыпе ле

гирующих добавок, можно точнее регули

ровать температуру металла, получать

сталь с низким содержанием серы и неме

таллических включений. Однако производ

ство стали в электропечах дороже, чем в

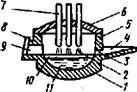

Рнс 24.25. Схема дуго- конвертерах и мартеновских печах, и их

вой электропечи: применяют главным образом для получе-

1 -поя; з - электрическая ния высококачественных и легированных

дуг*; 8 — сталевыпускное «тяпра

отверстие; 4^ желоб; *- СТ~1еи- __

стенка; * - своя: 7 —.меж- В СССР ПрНМеНЯЮТСЯ ДуГОВЫв ПечИ

Ж«'окноГТ-шлак; емкостью 0, 5... 20 т и проектируются печи

//-металл на 300 И 400 Т.

В дуговой электропечи, имеется рабочее пространство; она снабжается токоподводами и электродами, а также механизмами для загрузки шихты, наклона печи, перемещения и удержания электродов (рис. 24.25). Рабочее пространство ограничено съемным сводом — подом и боковыми стенками. Все они футерованы огнеупорными материалами. Огнеупорная кладка боковых стенок и пода заключена в стальной кожух толщиной 40 мм. В своде имеются три отверстия, через которые в рабочее пространство введены перемещающиеся вниз и вверх электроды.

Шихту загружают на под печи в основном сверху.

Шихтовые материалы нагреваются и плавятся под действием теплоты электрических дуг (с температурой выше 3000°С), образующихся между электродами и металлической шихтой или жидким металлом.

Печь питается трехфазным переменным электрическим током. В плавильное пространство ток поступает по графитизированным электродам, причем на электроды подается ток с рабочим напряжением ПО...800 В.

При выпуске жидких стали и шлака наклоняют печь и сливают их через сталевыпускное отверстие и желоб. Применяют плавку стали в основных я кислых дуговых электропечах.

При плавке стали в основных печах применяют шихту, в которой главной частью является стальной лом (75... 100%) и, кроме

итого, чугун. Расширяется применение губчатого железа и металли-гвованных окатышей.

* В основные печи в качестве шлакообразующих загружают известняк, известь, боксит, шамотный бой, а в качестве окислителей— железную руду, агломерат, железорудные окатыши, газообразный кислород.

По окончании загрузки шихты в печь опускают электроды почти. до соприкосновения с шихтой и включают ток; образуются электрические дуги, шихта под электродами и жидкий металл стекают на подину. Электроды проплавляют в шихте так называемые «колодцы», опускаются до крайнего положения и затем при увеличении количества жидкого металла они поднимаются и в новых местах проплавляют еще шесть колодцев и всего, таким образом, проплавляется девять колодцев.

При плавлении шихты окисляются составляющие ее компоненты, образуется шлак, часть серы и фосфора переходят в него. Примеси окисляются кислородом воздуха, ржавчины и окалины металлической шихты.

Длительность плавки стали в основных дуговых печах емкостью 5... 100 т на заводах СССР составляет 3, 5... 6, 5 ч.

Кислые дуговые электропечи имеют кислую футеровку. В них обычно выплавляют сталь для фасонного литья. В кислые печи загружают шихту, состоящую из стального лома, кокса, чугуна или электродного боя. Кислая футеровка более термостойка, чем основная, и поэтому ее можно эксплуатировать с перерывами, что необходимо для литейных цехов, работающих с перерывами. Кроме того, кислые огнеупорные материалы почти в 2, 5 раза дешевле основных. Продолжительность плавки стали и расход электроэнергии в кислой электропечи меньше, чем в основной. Основной недостаток кислых печей состоит в том, что при плавке металла из него не удаляются сера и фосфор.

Кроме дуговых электропечей для выплавки стали применяют индукционные печи. В индукционной печи металл расплавляют в тигле, находящемся внутри спирального индуктора, через который пропускают переменный электрический ток. При пропускании тока внутри индуктора создается переменный магнитный поток, который наводит в металл вихревые токи, обусловливающие нагрев и плавление металла.

ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

1. Каково кристаллическое строение металлов? 2. Какие существуют металлические сплавы? 3. Объяснить диаграмму состояния сплавов железо — углерод. 4. В чем сущность доменного процесса получения чугуна? 5. Какие бывают виды чугунов и какова их структура? 6. Как получают сталь в кислородных конвертерах? 7. В чем сущность процесса получения стали в электродуговых печах? 8. В чем сущность получения стали в мартеновских печах? 9. Каковы структура и свойства углеродистых сталей? 10. Какие стали называют легированными н в чем состоит влияние легирующих элементов? II. Какие существуют виды термической обработки стали и в чем заключаются закалка и отпуск

18-1273

| стали? 12. Что представляет собой химико-термическая обработка стали в в чем состоит цементация стали? 13. В чем состоит химическая и электрохимическая коррозия стали? 14. В чем заключается электродуговая и газовая сварка металлов? |

24.7. Углеродистые стали

Стали выплавляют в мартеновских печах, конвертерах и в электропечах. Их разделяют на углеродистые и легированные. На долю углеродистых сталей приходится приблизительно 90% всей выпускаемой в СССР стали, а на долю легированных —10%.

Углеродистые стали имеют сложный химический состав. Кроме

| ио -, |

| 1, 6 |

| твое |

| V |

| 30 - |

| 1500 |

| Of |

| 20 - |

| W00 |

| ю - |

| 0, 4 |

основных компонентов — железа

основных компонентов — железа

(97... 99, 5 %) и углерода — они

содержат примеси никеля, хрома,

кремния, марганца, серы, фосфо

ра, кислорода, азота, водорода

или других элементов. Углероди

стыми являются стали, которые

содержат мало примесей и в ко

торых углерод служит основным

элементом, влияющим на свойст

ва сталей. Углерод и примеси

оказывают непосредственное

влияние на структуру и свойства стали.

| о Jo |

| 0, 4 0, 8 1, 2 1, 6 § °/в (по массе) Рис. 24.26. Изменение свойств стали с увеличением содержания углерода |

Влияние углерода. Как уже отмечалось, доэвтектоидные стали состоят из феррита и перлита, эвтектоидная — из перлита и вторичного цементита. После медленного охлаждения сталь при обычной температуре состоит из двух фаз — феррита и цементита, причем количество феррита уменьшается, а количество цементита повышается пропорционально содержанию углерода. Присутствие этих фаз влияет на твердость стали, так как твердость цементита по Бриннелю НВ составляет 8000...8500 МПа (800...850 кГ/мм2), а у феррита 800... 900 МПа (80...90 кГ/мм2). Твердые частицы цементита затрудняют движение дислокаций и тем препятствуют деформациям, понижают пластичность и вязкость стали. С увеличением содержания углерода в стали повышается ее твердость (НВ), предел прочности при растяжении (ов) и предел текучести (аог), уменьшаются пластичность (относительные удлинение — б, сужение а) и ударная вязкость аИ, рис; 24.26), понижаются плотность, теплопроводность и магнитная проницаемость, но возрастает ее электросопротивление.

Влияние марганца. Марганец содержится в качестве примеси во всех углеродистых сталях примерно в одинаковом количестве,

но не более 0, 8% по массе. Его вводят в стали в виде ферромарганца, т. е. сплава железа с марганцем, для раскисления при плавке с целью устранения вредных примесей закиси железа FeO, ухудшающих качество стали.

Раскисление состоит в том, что марганец соединяется с кислородом закиси железа, образует оксид марганца МпО, основная часть которого, выделяясь из стали, переходит в отделяющийся от стали шлак: FeO-f-Mn-*-Fe-r-MnO. Но некоторая доля оксида марганца остается в стали, а часть марганца растворяется в феррите и цементите, также оставаясь в стали. Марганец способствует устранению вредных примесей сернистых соединений железа. В результате раскисления улучшаются свойства, в частности повышается прочность горячекатаных стальных изделий.

Влияние кремния. Кремния в углеродистой стали содержится обычно не более 0, 35.-0, 5%. Его вводят как примесь в сталь в виде ферросилиция, т. е. сплава железа с кремнием, с той же целью, что и марганец, —для раскисления при плавке: 2FeO+Si-*--*-2Fe-|-Si02. Основная часть Si02 удаляется в виде шлака, но часть оксида кремния, не успевшая всплыть со шлаком, остается в стали. Остается и часть кремния, растворившаяся в феррите. Раскисление стали кремнием улучшает ее свойства, повышает плотность слитка, так как кремний дегазирует сталь.

Влияние серы. Сера попадает в чугуны и стали из руд и из печных газов (газ S02 — продукт горения топлива). Она является вредной примесью и ее должно быть в стали не более 0, 035...0, 06%. Сера образует с железом сульфид железа FeS с появлением легкоплавкой и хрупкой эвтектики (эвтектической смеси Fe+FeS). Последняя придает стали хрупкость при нагревании ее до 800°С и выше, т. е. до температуры красного каления. Такое явление называют красноломкостью. Сталь, содержащая повышенное количество серы, не поддается горячей обработке давлением вследствие красноломкости. При обработке же стали прокатом или ковкой с нагреванием до 1000... 1200°С эвтектика расплавляется, вследствие чего нарушается связь между зернами стали. Возникают трещины и надрывы в местах расположения эвтектик. При введении в сталь марганца вредное влияние серы, красноломкость практически исключаются, так как марганец имеет более сильное химическое сродство с серой, чем железо, и образует с ней тугоплавкий сульфид марганца MnS.

Сернистые включения значительно понижают механические свойства стали, ухудшают ее коррозионную стойкость и свариваемость, хотя облегчается обработка стали резанием.

Влияние фосфора. Фосфор содержится в железной руде, флюсах, топливе и является вредной примесью в стали. Его содержание ограничивается не более чем 0, 025.-0, 045%. Он растворяется в феррите, искажая его кристаллические решетки, вследствие чего резко повышает температуру перехода стали в хрупкое состояние, т. е. вызывает так называемую хладноломкость стали.

18'

Фосфор повышает прочность и уменьшает пластичность и вязкость стали. Он неоднородно распределяется в стальном слитке (ликвация), вследствие чего некоторые средние участки стального слитка содержат повышенное количество фосфора, обладают значительно пониженной вязкостью.

В стали содержится небольшое количество газов (азота, кислорода и др.), ухудшающих ее свойства.

Содержание неметаллических включений и газов в стали значительно уменьшается при выплавке или розливе ее в вакууме.

24.8. Углеродистые конструкционные стали

Стали, применяемые в машиностроении " и строительстве, называют конструкционными, причем они могут быть углеродистыми и легированными; содержат обычно не более 0, 5... 0, 6% С, обладают высокими механическими свойствами.

Углеродистые конструкционные стали разделяют на общего назначения и качественную. В зависимости от способа раскисления с уменьшением содержания кислорода сталь разделяют на кипящую, спокойную и пол^спокойную.

Кипящая сталь. Если расплавленная сталь не раскислена или раскислена не полностью, то при остывании происходят реакции между растворенными в ней углеродом и кислородом (а также оксидом железа FeO с образованием газа: (С) -I- (О) =СОгаз. (FeO)-f(C)-»-Fe+COra3- Образующиеся пузырьки газа выделяются из слитка и ее поверхность «бурлит». Эту сталь называют кипящей. В ней очень мало кремния (около 0, 05...0, 07% Si), и она раскисляется только марганцем, а в слитке—много газовых пузырей, поэтому практически в нем отсутствуют усадочные раковины. Эта сталь обладает высокой пластичностью. Она более хладноломка и способна к старению, хуже сваривается, чем спокойная и полуспокойная стали. Качество кипящей стали ниже качества спокойной и полуспокойной, она дешевле их вследствие небольшого объема отходов при ее производстве.

Спокойная сталь. Сталь, содержащая кислород в растворенном состоянии или в виде оксида железа FeO, является красноломкой и поэтому ее нельзя обрабатывать давлением.

Для уменьшения содержания кислорода в стали ее раскисляют. Спокойная сталь раскислена полностью марганцем, кремнием и др. Она остывает в изложнице с уменьшением объема, почти не выделяет газов, вследствие чего ведет себя «спокойно».

Слиток из спокойной стали имеет в верхней части усадочную раковину и рыхлость эту дефектную часть отрубают или отрезают.

Полу спокойная сталь. При раскислении стали иногда часть растворенного кислорода остается в ней, вследствие чего происходит непродолжительное «кипение» стали. Такую сталь называют полуспокойной. Ее раскисляют марганцем и алюминием. Она зани-

мает по качеству промежуточное положение между кипящей и спокойной.

Углеродистые стали общего назначения при плавке меньше очищают от вредных примесей, чем качественные стали, и поэтому они содержат больше серы и фосфора. Из них отливают крупные слит ки, которые имеют большую ликвацию.

Стали общего назначения применяют для горячекатаного проката — полуфабриката (балок, швеллеров, уголков, листов, поковок, прутков), при изготовлении строительных конструкций, в машиностроении и т. д.

Таблица 24.1. Группа А углеродистых сталей общего назначения. Механические свойства

| Марки стали | °в | Ов | Л. % |

| МП а | |||

| СтО | не менее 310 | 20...23 | |

| Ст1кп | 310...390 | — | 32...35 |

| Ст1пс, Ст1сп | 3I0...410 | — | 31...34 |

| Ст2кп | 320...410 | 185...215 | 30...33 |

| Ст2пс, Ст2сп | 330...430 | 195-225 | 29-32 |

| СтЗкп | 360...460 | 195...235 | 24...27 |

| СтЗпс, СтЗсп | 370...480 | 205...245 | 23-26 |

| СтЗГпс; СтЗГсп* | 370...490; | 205-245; | 23...26; 24 |

| 390-570 | |||

| Ст4нп | 400...510 | 225-255 | 22...25 |

| Ст4пс. Ст4сп | 410...530 | 235...265 | 21...24 |

| Ст5пс, Ст5сп | 500...630 | 255-285 | 17...20 |

| СтбГпс | 450...590 | 255...285 | I7...20 |

| Стбпс, Стбсп, не менее | 295-315 | 12...15 |

* Буква Г указывает на повышенное содержание Мп.

Их разделяют на три группы в зависимости от назначения и свойств: А, Б и В.

Стали группы А (табл. 24.1) поставляют по механическим свойствам без гарантии химического состава. Эти стали обозначают буквами Ст (сталь) и цифрами 1, 2, 3, 4, 5, 6 в порядке увеличения содержания углерода, а значит в порядке поышения прочности и уменьшения пластичности. Применяют главным образом в состоянии поставки без горячей обработки (ковки, сварки и др.)

В написании марок буквы обозначают: Ст — сталь; кп — кипящая сталь; пс — полуспокойная сталь; сп — спокойная сталь.

Стали группы Б поставляют с гарантированным химическим составом. В начале обозначения марки этих сталей стоит буква Б, например, БстО; Бст1кп; Бст1пс; Бст1сп и т. д.

Стали группы Б подвергаются горячей обработке (ковке, штамповке и др.), поэтому необходимы данные по химическому составу, т. е. содержанию С, Мп, Si и др. Так, например, сталь БстО со-

держит С 0, 23%, Мп —нет, Si — нет. Сталь БСт1кп: С —0, 6......0, 12%, Мп —0, 25...0, 5%, Si —0, 05%. Сталь БСт1сп: С —0, 06......0, 12%, Мп —0, 25...0, 5%, Si —0, 12...0, 30% и т. д. Содержание других элементов в стали строго ограничено, например, не более 0, 04% Р, 0, 05 S и др.

В группу В входят стали повышенного качества, которые поставляют с гарантированными механическими свойствами (табл. 24.1) и гарантированным составом. В начале обозначения каждой марки таких сталей ставят букву В. Их применяют для сварных конструкций, в мостостроении, судостроении и т. д.

Углеродистые качественные стали имеют более высокие показатели качества, чем стали общего назначения, а также по химическому составу. Эти стали имеют марки 05кп, 08кп, 08пс, 08, Юкп, 10, Пкп, 15кп, 15пс, 18кп, 20кп, 20пс, 20, 25, 30, 35, 45, 50, 55, 58, 60, 65, 70. Числа означают содержание углерода в сталях в сотых долях процента. Их применяют для сварных конструкций, в машиностроении.

24.9. Легированные стали и твердые сплавы

Легированными или специальными называют стали, в которые вводят легирующие элементы (от греческого «лега» — сложное). Легирующими называют элементы, специально вводимые в сталь для изменения ее структуры и свойств. К ним относятся: Си, Al, Si, Ti, V, Сг, Nb, W, Mo, Ni, Мп, Со и др.

Легированием повышают коррозионную стойкость сталей, придают им стойкость в условиях низких и высоких температур и давлений, повышают прочность, твердость, износостойкость и др. Отдельные легирующие элементы повышают у стали: Си, Si, Cr, Mo, Ni и др. — коррозионную стойкость; Si, Сг, Mo, W, Mn, Ni и др. — твердость и прочность; V, Со, Ni — вязкость; Сг, Mn, Ni — сопротивление истиранию и т. д.

Легирующие элементы в стали могут находиться в свободном состоянии (очень редко), в виде твердых растворов замещения в феррите, аустените и цементите (легированный цементит), самостоятельных специальных карбидов, химических соединений с железом или друг с другом (интерметаллических) и с неметаллами (оксидов, сульфидов и др.). Более всего легирующие элементы образуют твердые растворы и карбиды. Большинство легирующих элементов растворяются в феррите и аустените с образованием твердых растворов замещения. При этом искажается кристаллическая решетка железа, изменяются свойства стали. Растворяющиеся в феррите и аустените легирующие элементы сдвигают температурные точки Л3 и АА, изменяют температурные области существования аллотропических модификаций железа, т. е. влияют на полиморфизм железа. Одни из них (Си, Мп, Ni и др.) повышают точку At, и понижают точку А3, в результате чего на диаграмме состояния железо-легирующий элемент наблюдается расширение

области существования у-модификации и сужение области а-мо-дификации. Другие (В, Al, Si, Ti, V, Cr, Mo, W и др.) понижают точку А4 и повышают точку Л3, в результате чего сужают область Y-модификации. Все легирующие элементы сдвигают влево точки 5 и Е на диаграмме FeC. Эти изменения учитывают при термической обработке легированных сталей.

Легирующие элементы разделяют на две группы — не образующие карбидов и карбидообразующие.

Железо и вводимые в сталь легирующие карбидообразующие элементы Мп, Ст, Mo, W, Ni, V и др. (они расположены в порядке повышения степени сродства к углероду) образуют с углеродом карбиды —Мп3С, Сг7С3 Мо2С, W2C, NiC, УСидр., повышающие твердость и прочность стали. Железо имеет более низкую степень сродства к углероду, чем легирующие элементы.

В легированных сталях содержатся три фазы: легированные феррит, аустенит и цементит. Легированные феррит и аустенит являются твердыми растворами легирующих элементов, соответственно в а- и у_железе> a легированный цементит является цементитом, в котором часть атомов железа замещена атомами легирующего элемента.

Преимущества легированных сталей особенно полно проявляются после термической обработки.

Легированные стали классифицируются по различным признакам: 1) по равновесной структуре — доэвтектоидные, эвтектоидные, заэвтектоидные и ледебуритные; 2) по структуре после охлаждения на воздухе — аустенитный, перлитный и мартенситный классы; 3) по химическому составу: а) в зависимости от вида и числа легирующих элементов — хромистые, хромоникелевые, хромоникельмолибдено-вые и др; б) в зависимости от общего содержания легирующих элементов— низколегированные содержат до 2, 5%, сред нелеги ров энные 2, 5... 10% и высоколегированные — более 10% легирующих элементов; 4) по назначению — конструкционные (машиностроительная, строительная), с особыми свойствами (коррозионно-стойкие или нержавеющие, жаростойкие, жаропрочные и др.) и инструментальные.

Легированные стали маркируют. В обозначении каждой марки стали входят буквы и числа. Буквами обозначаются легирующие элементы: А — азот, Б — ниобий, В — вольфрам, Г — марганец, Д — медь, К — кобальт, М — молибден, Н — никель, П — фосфор, Р — бор, С — кремний, Т — титан, Ф— ванадий, X — хром, Ц —цирконий, Ч — редкоземельные металлы, Ю — алюминий. Число перед буквой в марке показывает среднее содержание углерода в сталях в сотых долях процента (в высокоуглеродистых инструментальных сталях — в десятых долях процента). Число после буквы показывает примерное содержание данного легирующего элемента в процентах. При содержании легирующего элемента менее 1% число после буквы не ставится. Например, сталь, содержащая 0, 20......0, 29% С; 1, 2... 1, 6% Мп и 0, 6...0, 9 Si обозначается маркой 25Г2С.

При маркировке высококачественной легированной стали, содержащей небольшое количество вредных примесей серы и фосфора (менее 0, 03% и менее 0, 03%Р), в конце обозначения марки ставится буква А. В середине обозначения буква А указывает на специально введенный в сталь азот.

Низколегированные строительные стали. Их применяют для изготовления строительных стальных конструкций (ферм, мостов, нефтепроводов, газопроводов и др.) и арматуры для железобетонных конструкций.

Стальные конструкции обычно являются сварными и поэтому для них применяют хорошо свариваемые малоуглеродистые (менее 0, 22...0, 25% С) низколегированные стали повышенной прочности с добавлением более дешевых легирующих элементов — кремния и, марганца.

Низколегированные стали повышенной прочности имеют марки 17ГС, 16Г2АФ. В них еще содержится 0, 01% N и 0, 1 V. Эти стали обладают высокой пластичностью (6 = 23... 25%) и ударной вязкостью, повышенной прочностью; предел прочности при растяжении 550...600 МПа и предел текучести 350... 450 МПа, а после термической обработки эти показатели становятся еще выше.

Кроме низколегированных сталей повышенной прочности применяют и низколегированные стали высокой прочности, имеющие предел текучести более 450 МПа. Например, сталь марки 18Г2АФ имеет ферритно-перлитную структуру со значительно измельченными зернами вследствие наличия в ней нитридов ванадия, что дает большое повышение предела текучести (примерно выше на 100 МПа).

В железобетонных конструкциях применяют простые углеродистые стали и низколегированные арматурные стали в виде проволоки и стержней гладких или периодического профиля. Ненапряженные железобетонные конструкции, в которых сталь испытывает небольшие напряжения, армируют простыми углеродистыми сталями и низколегированными сталями марок 35ГС, 18Г2С и 25Г2С.

Предварительно напряженные конструкции, в которых сталь подвергается большим напряжениям, армируют высокопрочными среднеуглеродистыми, высокоуглеродистыми и низколегированными (марок 45С, 80С, 35ГС, 45ГС, 20ХГ2С, 20Х2Г2Т) сталями в горячекатаном или термически упрочненном состоянии путем закалки и отпуска.

Коррозионно-стойкие (нержавеющие) стали. При воздействии внешней среды может происходить разрушение металла, называемое коррозией. Коррозионно-стойкими называются стали, обладающие высокой стойкостью против коррозии в агрессивных средах. Наиболее подвержены коррозии в различных средах (на воздухе, в воде и др.) железоуглеродистые и низколегированные стали. В этих случаях на поверхности металлов образуется неплотная оксидная пленка, не предохраняющая металл от дальнейшей коррозии.

При введении некоторых легирующих элементов в сталь скачкообразно повышается ее коррозионная стойкость, а при определенном количестве легирующего элемента возможно получение стали, практически не поддающейся коррозии. Название нержавеющей стали дается в зависимости от введенного в нее легирующего

элемента.

Наиболее Широко применяются хромистые нержавеющие стали, а также хромоникелевые. В них главным легирующим элементом является хром. Хромистые содержат 0, 08..0, 40% С и 13... 17% Сг и обладают полной коррозионной стойкостью на воздухе, в воде и некоторых кислотах, щелочах и солях, благодаря тому, что на поверхности стали образуется плотная тонкая пленка оксида хрома, защищающая сталь от коррозии.

Сталь, содержащая менее 12% Сг, подвержена коррозии. Обычные марки хромистых нержавеющих сталей: 08X13, 12X13, 20X13, 30X13, 40X13, 12X17, 08Х17Т, 14XI7H2 (содержит 1, 5...2, 5% Ni), 15Х25Т, 15X28.

Высокую коррозионную стойкость имеют и хромоникелевые стали. В качестве основных легирующих элементов в них вводят хром и никель. Их получают введением никеля в хромистую сталь, содержащую 0, 12...0, 14% С и 17... 20% Сг. С введением никеля хромистая сталь приобретает аустенитную структуру, что уменьшает склонность зерен к росту, повышает коррозионную стойкость, предотвращает хладноломкость, улучшает механические свойства. Марки хромоникелевых нержавеющих сталей: 12Х18Н8, 12Х18Н9Т, 10Х14Г14НТидр.

Коррозионно-стойкие стали применяют для строительных изделий и конструкций, эксплуатируемых в грунтовых и морских водах, газах и Других агрессивных средах.

Жаростойкие и жаропрочные стали. В различных областях техники все шире используют высокие температуры и давления. Между тем при высоких температурах металлы ведут себя иначе, чем при обычных или даже несколько повышенных (300... 350°С) температурах.

Жаростойкими (окалнностойкими) называют стали, стойкие против химического разрушения (окисления) их поверхности в газовой среде при температурах выше 550°С, работающие длительное время в ненагруженном или елабонагруженном состоянии. Окали-ностойкость стали повышают легированием ее элементами, обладающими большим сродством к кислороду, чем железо, вследствие чего в благоприятном направлении изменяются состав и строение окалины.

При окислении стали, легированной алюминием, кремнием или хромом, имеющими большое сродство к кислороду по сравнению с железом, на ее поверхности образуется тонкая плотная пленка оксидов АЬОз, SiC> 2 или СГ2О3, затрудняющая дальнейшее окисление.

С повышением содержания данных легирующих элементов по-

вышается окалиностойкость стали, что позволяет нагревать ее до более высокой рабочей температуры.

Предельная температура эксплуатации жаростойких сталей составляет 900... 1150°С при содержании хрома 16... 27 %, если действие нагрузки кратковременное. При высокой температуре металл может иметь высокую прочность, а при длительном ее действии — прочность становится низкой.

Жаростойкие стали содержат 0, 08 г.. 0, 50% С; они легируются главным образом хромом, а также молибденом, вольфрамом, ванадием.

Легированные инструментальные стали и твердые сплавы. Легированные инструментальные стали применяют в тех случаях, когда углеродистую сталь нельзя применять ввиду недостаточной, ее стойкости.

Тонкое лезвие (кромка) режущего инструмента работает под большим удельным давлением, в результате чего оно затупляется, изнашивается. Для обеспечения длительной надежной работы оно должно изготовляться из металла с твердостью выше 60HRC. При больших скоростях резания и особенно твердых металлов кромка режущего инструмента значительно нагревается (до красного каления). В этом случае режущая кромка должна быть из стали, обладающей так называемой красностойкостью (теплостойкостью), т. е. способностью сохранять высокую твердость при продолжительном нагреве.

У низколегированных инструментальных сталей высокая твердость сохраняется до 250°С, у высоколегированных — до 600°С.

Марки низколегированных инструментальных сталей: Х06, 85ХФ, 9ХС, ХГ, ХВГ, ХГСВФ, В1 и др.

Низкоуглеродистые инструментальные стали применяют для режущих инструментов, работающих в относительно легких условиях, и для изготовления измерительных инструментов.

Высоколегированные, — быстрорежущие стали легируют большим количеством карбидообразующих элементов — ванадием, вольфрамом, молибденом, хррмом. Возникают высокотвердые специальные карбиды, которые при закалке переходят в твердый раствор.

Эти стали обладают высокой твердостью (горячей твердостью) и высокими режущими свойствами в горячем состоянии и красностойкостью, т. е. способностью сохранять высокую твердость во времени. Из них изготовляют режущие инструменты для работы при высоких скоростях резания, когда выделяется много теплоты и инструменты сильно нагреваются. Основные марки быстрорежущих сталей: Р18, Р6М5, РЗМЗФЗ, Р6М5Ф2КВ и др.

Быстрорежущие стали обозначают буквой Р (рапиц-скорость); число за буквой Р — содержание вольфрама в процентах (буква В не пишется).

После отжига стали всех марок состоят из а-твердого раствора и карбидов.

Ь Твердые металлокерамические сплавы и керметы. Твердые спла-I вы изготовляют на основе тугоплавких карбидов. Они обладают вы-ь сокими прочностью, твердостью, износостойкостью, коррозионной ■ устойчивостью и жаростойкостью. Разогрев кромки режущего ин-С струмента из быстрорежущей стали допустим только до 650°С, а из твердых сплавов разогрев возможен до 800... 1000°С.

Твердые металлокерамические сплавы готовят способом порошковой металлургии. Порошки карбидов вольфрама и титана смеши-v вают с кобальтом или никелем (связующим веществом), прессуют и полученные изделия обжигают при высокой температуре (1500......2000°С) до спекания. Обожженные изделия состоят из мельчайших зерен карбидов, связанных кобальтом. Полученные изделия обладают высокой твердостью (HRC до 85) вследствие содержания в них 90...95% карбидов и сохраняют ее вплоть до температуры 1000°С. Марки металлокерамических сплавов: ВК2, ВКЗ, ВК6, ВК8, Т5КЮ, Т14К8, Т15К6, Т30К6, Т60К6.

Из металлокерамических сплавов готовят режущие пластины, резцы, сверла, фрезы и др.; их применяют для скоростного резания металлов.

Керметы, т. е. керамико-металлические порошковые сплавы, готовят методом порошковой металлургии. Из порошков неметаллических материалов (карбидов, оксидов, нитридов, силицидов, бо-ридов) и металлов (кобальта, никеля, хрома и др.), являющихся связующим веществом, получают изделия с высокими показателями твердости, коррозионной стойкости, жаростойкости и жаропрочности.

24.10. Термическая обработка стали

Целью термической обработки стали является изменение ее структуры и свойств. При термической обработке сталь нагревают обычно до температур, при которых образуется аустенит (процесс аустенизации), и охлаждают. При этом происходят фазовые превращения, переход менее устойчивой структуры, полученной предшествующей обработкой, в более устойчивую и равновесную.

При нагреве (см. рис. 24.17) выше AC {PSK) образуются зародыши кристаллов аустенита и затем его мелкие зерна. При повышении температуры или продолжении выдержки при данной температуре зерна аустенита растут. При охлаждении размеры зерен не изменяются. Аустенит находится в метастабильном состоянии и в нем происходят превращения, он распадается с образованием более стабильных структур; при распаде в области повышенных температур образуется структура из феррита и цементита.

При термической обработке значительно изменяются свойства стали, причем наибольшее значение имеет изменение механических свойств.

В зависимости от требований к стальным полуфабрикатам (от* ливкам, поковкам, прокату и др.) и изделиям применяют следую-

щае основные виды термической обработки: отжиг, нормализацию, закалку и отпуск.

Отжиг н нормализация стали. Отжигом называют термическую обработку стали, получившей неустойчивое состояние в предыдущей обработке, путем нагрева выше линии Лс2 или Ас{ и медленного охлаждения вместе с печью, что приводит ее в более устойчивое состояние.

При нагреве стали выше Ас$ происходит полная ее перекристаллизация с образованием аустенита, а при медленном охлаждении аустенит распадается и превращается в перлитовые структуры.

Отжиг стали проводят для устранения некоторых дефектов от ее предыдущей горячей обработки (литья, ковки и др.) или для подготовки ее структуры к следующим операциям (закалке; обработке резанием и др.)- Часто отжиг является окончательной термической операцией.

Различают отжиг 1-го и 2-го рода. Отжиг 1-го рода проводят с целью снятия остаточных напряжений и искажения кристаллической решетки, уменьшения неоднородности стали, полученных в результате предшествующей обработки. Он осуществляется при температурах ниже или выше фазовых превращений (650... 1200°С).

Отжигу 1-го рода подвергают стальные отливки, детали, обра

ботанные резанием; сварные, изделия, холоднодеформированную

сталь и др..

Отжигу 2-го рода подвергают отливки, поковки и прокат для повышения пластичности и вязкости.

При отжиге 2-го рода сталь нагревают до температуры выше линий ЛсзИлиАсх выдерживают при данных температурах и медленно охлаждают. При этом в стали протекают фазовые превращения— перекристаллизация, в результате которых ее структура практически становится близкой к равновесной.

При фазовой перекристаллизации происходит измельчение зерен, снимаются внутренние напряжения, уменьшается структурная неоднородность, что и обусловливает повышение пластичности и вязкости. После отжига сталь имеет низкие прочность и твердость, что облегчает обработку резанием сред неуглерод истой и высокоуглеродистой стали.

Отжиг 2-го рода является в производстве обычно промежуточной операцией, а для многих крупных отливок — окончательной термической обработкой.

Нормализацию (нормализационный отжиг) доэвтектоидных сталей производят нагреванием на 50°С выше Лс3, а за эвтектоидной — на 50°С выше Аст, недолго выдерживают при этих температурах^ для прогрева стали и завершения фазовых превращений и охлаждают на воздухе. Происходит полная фазовая перекристаллизация и устраняется крупнозернистая структура, полученная сталью при литье, прокатке, ковке или штамповке, в результате чего улучшаются ее свойства. При быстром охлаждении на воздухе аустенит распадается при более низких температурах, чем при медленном

охлаждении стали вместе с печью при отжиге, что приводит к образованию более дисперсной ферритно-цементитной структуры и на 10... 15% повышает прочность и твердость среднеуглеродистой и высокоуглеродистой стали по сравнению с отжигом.

Нормализация экономнее отжига, так как сталь охлаждается за пределами печи.

|

Закалка стали. При закалке доэвтектоидные стали нагревают до температур на 30... 50°С выше Ас3, а заэвтектоидные — на 30... 50°С выше Аси выдерживают при этих температурах для завершения фазовых превращений и с большой (выше критической) скоростью охлаждают, точнее переохлаждают до низких температур, когда невозможны диффузионные процессы. Углеродистые стали чаще охлаждают в воде, а легированные — в минеральном масле или других средах.

' Рис. 24.27. Микроструктура мартенсита:

а — низкоуглеродистый пакетный (Х800); б — высокоуглеродистый пластинчатый мартенсит н остаточный аустенит (ХБОО)

В результате закалки значительно повышается твеодость стали. Закалка является прмежуточной, не окончательной термической операцией. После закалки сталь подвергают отпуску для уменьшения внутренних напряжений и хрупкости, возникших в результате закалки и для придания стали необходимых механических свойств.

Доэвтектоидные стали, имеющие структуру феррит-f перлит, при нагревании на 30... 50°С выше Ас приобретают структуру аустенита, который при непрерывном быстром охлаждении превращается в мартенсит —пересыщенный твердый раствор внедрения углерода в а-железо (рис. 24.27). При переохлаждении стали, имеющей структуру аустенита, до температуры ниже Ах аустенит приобретает ме-тастабильное состояние и происходит его бездиффузионное превращение а мартенсит, являющийся структурой закаленной стали. Мар-тенситное превращение — фазовое. В закаленной стали кроме мартенсита имеется остаточный аустенит, так как мартенситное превращение происходит не полностью.

Содержание углерода в мартенсите может доходить до 2, 14%, т. е. как и в исходном аустените, в то время как в равновесном

состоянии растворимость углерода в а-железе при 20°С не более 0, 002%.

Мартенсит имеет высокие твердость и прочность, причем твердость повышается с увеличением содержания углерода в стали, однако при этом повышается его хрупкость и уменьшается пластичность. Твердость мартенсита в стали с 0, 6...0, 7% С составляет HRC65, что превышает твердость феррита в 6 раз. Временное сопротивление мартенсита при 0, 6... 0, 7% С достигает 2000... 2300 МПа. Высокую твердость мартенсит имеет главным образом благодаря влиянию атомов углерода, внедрения в решетку а-желе-за, созданию неоднородности строения.

При закалке заэвтектоидных сталей их нагревают несколько выше Ас\, при этом образуется аустенит и в них остается некоторое количество вторичного цементита. Охлажденная сталь состоит из мартенсита и частиц карбидов, имеющих высокую твердость. В результате этого закаленная заэвтектоидная сталь имеет высокую твердость. Способы закалки, выбирают в зависимости от состава стали, формы и размеров изделия и требуемых свойств закаленной стали. Применяют следующие основные способы закалки: непрерывную, прерывистую и ступенчатую.

Непрерывная закалка — с полным охлаждением в одном охладителе (в воде или минеральном масле) —самая простая и применяется наиболее широко. Ее применяют для простых изделий из углеродистых и легированных сталей.

Прерывистая закалка или закалка в двух средах: изделие быстро охлаждают в воде до температуры несколько выше точки Мн (температуры начала мартенситного превращения), быстро переносят в другую среду с меньшей скоростью охлаждения (минеральное масло, воздух), в которой они охлаждаются до 20°С. При охлаждении во второй среде в стали уменьшаются внутренние напряжения. Этим способом закаляют инструменты из высокоуглеродистой стали.

Ступенчатая закалка. Стальное изделие охлаждают в среде расплавленных солей: 45% NaN03 или NaN03+55% KNO3, а также в расплавленных щелочах: 20% NaOH+80% КОН, температура которых несколько выше Мн (обычно 180...250°С), недолго выдерживают в ней и затем окончательно охлаждают на воздухе до комнатной температуры, когда и происходит закалка, т. е. превращение аустенита в мартенсит. При выдержке изделия в закалочной среде выравнивается температура по сечению изделия. Охлаждение в две ступени уменьшает внутренние напряжения и поэтому уменьшает закалочную деформацию.

При ступенчатой закалке в стали остается больше аустенита, чем при непрерывной закалке, так как мартенситное превращение, протекающее при охлаждении на воздухе, менее полное, чем при непрерывной закалке. В результате уменьшаются объемные изменения из-за большого содержания остаточного аустенита, короб-

ление вследствие почти одновременного мартенситного превращения по всему изделию, возможность образования трещин.

Отпуск стали. Состояние закаленной стали является неравновесным (неустойчивым), в ней даже без нагрева происходят превращения и она может приближаться к равновесному состоянию. При нагреве стали увеличивается подвижность атомов и благодаря этому состоянию закаленной стали все больше приближается к равновесному.

Рис. 24.28. Микроструктура стали (0, 45%С) после отпуска (Х500):

о —троостит, отпуск при 400°С; б —сорбит, отпуск при 550°С

Отпуском называют температурную обработку, состоящую из нагрева закаленной стали ниже температуры равновесного фазового превращения (ниже Ла), выдержке при этой температуре и охлаждении на воздухе или в воде с целью получения более устойчивого состояния структуры стали.

При отпуске закаленной стали выше 400°С образуется смесь феррита и цементита. При отпуске в пределах 350... 500°С отпущенная сталь имеет структуру так называемого троостита, а при 500...600°С —сорбита (рис. 24.28), обладающих разной степенью дисперсности частиц цементита и разной твердостью.

Троостит представляет собой тонкодисперсную смесь феррита и цементита, а сорбит — менее дисперсную (среднедисперсную) смесь феррита и цементита (для сравнения укажем, что перлит —грубо-дисперсная смесь феррита и цементита). С повышением степени дисперсности структуры повышаются твердость и прочность, которые у тростита больше, чем у сорбита.

Сорбит имеет более высокую пластичность (6, if), чем троостит.

Различают низко-, средне- и высокотемпературный отпуски.

При низкотемпературном (низком) отпуске закаленную сталь нагревают до 250°С. Мартенсит закалки превращается в отпущенный мартенсит, при этом уменьшаются закалочные микронапря-

•jfifi

ЪЫ

ження, повышаются прочность и немного вязкость, а также незначительно понижается твердость. Такому отпуску подвер