Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Основные древесные породы

|

|

Хвойные породы

Сосна – ядровая порода. Ядро обычно буро-красного цвета, заболонь – желтого. Древесина сосны мягкая (плотность 470–540 кг/м3) и прочная, слоистая, легко обрабатывается.

Ель – применяется в строительстве наравне с сосной, но по качеству ей уступает. Ель имеет спелую древесину белого цвета с желтоватым оттенком, менее смолистую и более легкую, чем у сосны (плотность 440–500 кг/м3). Вследствие большого количества твердых сучков ель трудно обрабатывать.

Лиственница – имеет ядро красновато-бурого цвета, заболонь узкая и по цвету резко отличается от ядра. Древесина плотная (630–790 кг/м3), твердая и прочная, менее подвержена гниению, чем древесина сосны, поэтому лиственница особенно ценится в гидротехническом строительстве и мостостроении, а также в изготовлении шпал.

Кедр – имеет мягкую и легкую древесину, показатели ее механических свойств ниже, чем у сосны. Применяют в виде круглого леса и пиломатериалов, для столярных изделий и отделки мебели.

Пихта – древесина схожа с елью, но не имеет смоляных ходов, легко загнивает. Поэтому ее не применяют во влажных условиях эксплуатации.

Лиственные породы

Дуб – имеет плотную (около 720 кг/м3), очень прочную и твердую древесину. Ядро темно-бурого цвета, резко отличается от желтоватой заболони. Многочисленные сердцевинные лучи видны на всех разрезах и придают древесине дуба своеобразную текстуру. Дуб применяют в ответственных конструкциях, гидротехнических сооружениях, мостостроении, производстве мебели, столярных изделий, паркета, фанеры. Особенно ценится мореный дуб черного или темно-серого цвета.

Ясень – имеет тяжелую (660–740 кг/м3), гибкую и вязкую, но менее прочную древесину, чем у дуба. Благодаря красивой текстуре ценится в мебельном производстве и в качестве отделочного материала.

Береза – заболонная порода, имеет тяжелую (около 650 кг/м3) древесину, которая относительно легко загнивает в сырых и плохо вентилируемых местах. В больших количествах березу используют для изготовления фанеры, столярных изделий и отделочных материалов.

Бук – спелодревесная порода, ее древесина имеет белый цвет с красноватым оттенком, тяжелая (около 650 кг/м3) и твердая, легко раскалывается, относительно легко загнивает. Применяется для производства паркета, мебели, фанеры.

Граб – имеет древесину, схожую с буковой, но более тяжелую. Используется для тех же целей, что и бук.

Осина – заболонная порода, древесина мягкая с зеленым оттенком, легкая (420–500 кг/м3), склонна к загниванию, служит исходным сырьем для изготовления фанеры и древесных плит.

Ольха – заболонная порода с мягкой древесиной, склонной к загниванию. Области использования те же, что и у березы.

Липа – спелодревесная мягкая порода, используемая для изготовления фанеры, мебели, тары.

Хвойные породы по сравнению с лиственными имеют древесину лучшего качества, хорошую прямизну и длину ствола. В строительстве их используют чаще, чем лиственные (90 % – хвойных, 10 % – лиственных).

1.3. КЛАССИФИКАЦИЯ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ

И ОБЛАСТИ ИХ ПРИМЕНЕНИЯ

Все лесоматериалы принято подразделять на две большие группы: обработанные и необработанные (рис. 8). Под необработанными или круглыми подразумеваются отрезки древесных стволов с корой или без нее, с обрубленными сучьями и правильно опиленными торцами. В зависимости от диаметра ствола в верхнем срубе они в свою очередь подразделяются на бревна (не менее 12 см), подтоварник (8–11 см) и жерди (3–7 см).

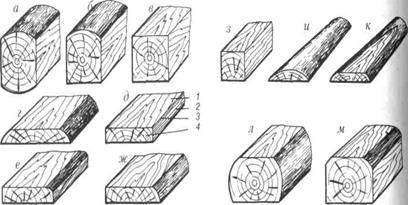

Рис. 8. Классификация древесных материалов

Бревна, в зависимости от назначения, бывают строительные и пиловочные. Строительные бревна изготовляют из стволов сосны, лиственницы, кедра, ели, дуба. Они предназначены для несущих строительных конструкций промышленных, общественных и жилых зданий и гидротехнических сооружений, а также для свай, элементов свайных опор и пролетных строений деревянных мостов. Пиловочные изготовляют из стволов хвойных и лиственных пород и предназначаются для получения различных пиломатериалов. Короткие толстые бревна (диаметром более 20 см) называют кряжами, их используют для получения различных видов фанеры.

К обработанным лесоматериалам относятся пиломатериалы, фанера и древесные пластики.

Пиломатериалы представляют собой отдельные части пиловочных бревен, полученные после продольной их распиловки. В свою очередь, они подразделяются на доски, бруски и брусья (рис. 9).

Рис. 9. Виды пиломатериалов:

а – двухкантный брус; б –трехкантный брус; в – четырехкантный брус; г –доска необрезная; д –чистообрезная доска; е – обрезная доска с тупым обзолом; ж –обрезная доска с острым обзолом; з –брусок; и –облапол горбыльный; к –облапол дощатый; л –шпала необрезная; м –шпала обрезная; 1 –пласть доски; 2 –кромка; 3 –ребро; 4 – торец

Досками называют пиломатериалы толщиной до 10 см, ширина которых более двукратной толщины. Бруски также имеют толщину до 10 см, но ширина их менее двукратной толщины. Доски и бруски, в свою очередь, подразделяют на обрезные с пропиленными кромками и необрезные, у которых кромки не пропилены. Брусья – это пиломатериалы, толщина и ширина которых более 10 см. Они бывают четырехкантные, трехкантные и двухкантные. Строительные брусья применяют для несущих конструкций зданий – балок, междуэтажных перекрытий, стропил, а также для пролетных строений мостов. Из брусков изготовляют элементы деревянных конструкций и столярные изделия. Доски используют для изготовления элементов деревянных конструкций.

В строительстве применяют в основном пиломатериалы из хвойных пород: сосны, ели, лиственницы, пихты, кедра; реже из лиственных: дуба, бука, ясеня, клена, вяза, березы, ольхи, осины, тополя, липы. Выход пиломатериалов из бревен составляет 60–65 % [9; 10].

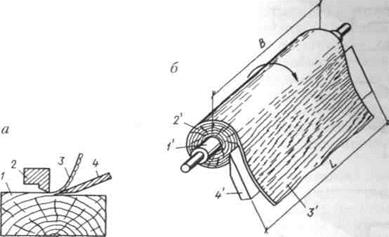

Фанера – представляет собой конструкционно-отделочный листовой материал, состоящий из трех и более слоев лущеного шпона, склеенных между собой с взаимноперпендикулярным расположением волокон в смежных листах. По числу слоев шпона различают трехслойную, пятислойную и многослойную фанеру (число слоев всегда нечетное). Наружние слои шпона называют «рубашками», а внутренние – «серединками». Под лицевую «рубашку» выбирают шпон с меньшими древесными пороками, чем для внутренних слоев. Шпон получают на специальных лущильных станках путем срезания слоя древесины в виде непрерывной широкой ленты с вращающегося, предварительно распаренного кряжа и последующего раскраивания на форматные листы (рис. 10). Для склеивания шпона применяют водостойкие клеи (фенолоформальдегидные, карбамидные или белковые). Для получения клееной фанеры наиболее широко используют древесину березы, бука и сосны. Фанеру выпускают различной толщины и формата, плоскую и профилированную. Если толщина слоев превышает 12 мм, то такие изделия называют фанерными плитами.

Фанера является одним из распространенных отделочных материалов. Из всех известных плитных материалов на основе древесины наиболее качественным и универсальным для строительства является строительная фанера. Она издавна применялась в архитектуре интерьера и производстве мебели, а в настоящее время, благодаря специальной обработке, используется и для внешней отделки зданий. Фанерой отделывают стены и потолки по реечному каркасу, прикрепленному к железобетонным, деревянным или каменным конструкциям, при этом швы между листами обивают деревянными раскладками. Кроме того, фанеру применяют для изготовления дверей, перегородок, панелей, балок и рам.

Фанеру повышенной водостойкости, обладающую высокой прочностью и жесткостью, применяют для изготовления пространственных несущих и ограждающих конструкций, в том числе и для условий повышенной влажности, в частности, в качестве кровельного материала. Березовая фанера повышенной прочности называется бакелизированной. Ее изготовляют из листов шпона, пропитанного и склеенного фенолоформальдегидными смолами. Она имеет предел прочности при растяжении 60–80 МПа и легка как древесина. Кроме высокой прочности она обладает повышенной водо- и атмосферостойкостью. В некоторых случаях, для придания бакелизированной фанере большей прочности, между отдельными ее слоями прокладывают армирующую металлическую сетку или облицовывают лицевую поверхность металлической фольгой. Бакелизированная фанера служит, главным образом, для внутренних облицовок в общественных зданиях, в качестве наружного слоя щитовых дверей, а также для изготовления легких конструктивных элементов, эксплуатируемых в условиях повышенной влажности [11].

Рис. 10. Схемы получения строганого (а) и лущеного (б) шпона:

а – 1 – брус, 2 – прижимная рейка, 3 –лист строганого шпона, 4 – нож;

б – L – длина ножа; 11 – кулачок; 21 – чурак; 3' – лист лущеного шпона; 4 – нож

Фанера декоративная применяется как отделочный материал в архитектуре. Она облицовывается пленочными покрытиями, иногда в сочетании с декоративной бумагой, имитирующей текстуру ценных пород древесины. По характеру покрытия лицевая поверхность бывает глянцевой и полуматовой.

Древесно-слоистые пластики. Это листовые, плитные и профильные древесные материалы с улучшенными свойствами, изготавливаемые механической, термической, химической и комбинированной обработкой сырья. Древесно-слоистые пластики представляют собой листы или плиты, изготовленные из лущеного шпона, пропитанные и склеенные фенолоформальдегидным полимером под давлением в процессе термообработки. По сути это древесные пластмассы, в которых роль основного армирующего элемента – наполнителя выполняют листы лущеного шпона. Эти материалы имеют гладкую, напоминающую лакированную, поверхность с хорошо просматриваемой текстурой древесного шпона.

Они отличаются от фанеры большей плотностью и более высокими механическими свойствами. Они стойки к действию масел, растворителей, моющих средств. Применяются при отделке мебели, покрытия для полов, для изготовления многих строительных конструкций в качестве вспомогательных, крепежных и монтажных элементов – прокладки, окаймляющие ребра; вкладыши, болты, стержни и т.п. Их используют также для конструкций, к которым предъявляются требования повышенной химической стойкости, высокого сопротивления истиранию, гладкости поверхности. Они успешно заменяют во многих отраслях стройиндустрии черные и цветные металлы, дорогостоящие текстолит и гетинакс [12].

Материалы из древесных отходов. К ним относятся древесно-стружечные, древесно-волокнистые и цементно-стружечные плиты, фибролит и арболит.

Древесно-стружечные плиты (ДСП) получают горячим прессованием древесной стружки со связующими веществами (мочевино- и фенолоформальдегидными смолами). По виду обработки поверхности плиты могут быть шлифованными или с шероховатой поверхностью. Их применяют в каркасных конструкциях, для облицовки стен и потолков, для устройства ограждений, оснований под полы, встроенной мебели, а также для звукоизоляции. Применение их в помещениях с повышенной влажностью не рекомендуется. Во многих случаях ДСП являются составной частью трехслойных панелей. В этом случае обшивками служат сверхтвердые древесно-волокнистые плиты, а средним слоем – ДСП. Такие панельные конструкции, обладающие высокой прочностью и отличными теплозвукоизоляционными свойствами, идут на строительство стандартных малоэтажных домов. ДСП могут также с успехом применяться для устройства сплошного основания под кровлю из рулонных или плиточных материалов. К недостаткам ДСП относятся: разнотолщинность и коробление, что обусловлено старением синтетических связующих, изменениями влажности и т.п. [13].

Древесно-волокнистые плиты (ДВП) получают также горячим прессованием, но уже волокнистой массы, которую получают измельчением «неделовой» древесины (отходов деревообработки, макулатуры, стеблей тростника) со связующим – смолой. ДВП имеют те же области применения, что и ДСП, но в отличие от последних, они обладают высокими звукопоглощающими свойствами, их используют, главным образом, для акустической отделки стен. Особенно ценными для строительства являются отделочные и теплозвукоизоляционные ДВП. Красивый внешний вид, разнообразие цвета и фактур, крупноформатные размеры, легкость монтажа и обработки, невысокая стоимость предопределяют высокую эффективность их применения [14].

Цементно-стружечные плиты (ЦСП) – новый конструктивный листовой материал, обладающий рядом свойств основных его компонентов – цемента и древесины: высокой прочностью, влагостойкостью, трудной сгораемостью, биостойкостью, отсутствием токсичности, легкостью обработки. Эти свойства позволяют использовать ЦСП в качестве обшивки ограждающих конструкций (плит покрытий и перекрытий, панелей стен и перегородок) взамен традиционных листовых материалов – асбестоцемента, фанеры, пиломатериалов и древесных плит. Они могут применяться также в качестве материала для огнестойких дверей, потолочной облицовки и подвесных потолков, для элементов фронтонов, крыш, полов, подоконных досок и вентиляционных каналов.

Благодаря хорошим физико-механическим и строительным свойствам ЦСП могут использоваться как листовой материал широкого назначения. Кроме перечисленных положительных свойств их отличает также хорошее склеивание с древесиной, полимерами и металлами.

ЦСП имеют плотность 1100–1400 кг/м3, прочность – до 15 МПа. Размер листов 3, 2х1, 2 м при толщине 8–40 мм. По сравнению с производством асбестоцементных листов и ДСП выпуск 1 м3 ЦСП позволяет сэкономить 630 кг цемента и 420 кг древесины соответственно. При использовании ограждающих конструкций с деревянным каркасом и обшивками из ЦСП вместо железобетонных плит масса зданий снижается в 2, 5–3 раза, расход стали – на 4 кг/м3, трудозатраты в 1, 5–1, 8 раза, стоимость – на 7–10 % [15].

Организация производства ЦСП, разработка и внедрение ограждающих конструкций с их применением – важная народнохозяйственная задача, решение которой будет способствовать расширению строительства малоэтажных панельных деревянных жилых домов с применением этого эффективного листового материала.

Фибролит – теплозвукоизоляционный материал с плотностью 300–500 кг/м3. Его изготовляют в виде плит, размером по длине – 240–300 см, ширине – 50–120 см и толщине 3–10 см из смеси специально нарезанной древесной стружки, портландцемента, химических добавок и воды. Используется в качестве теплоизоляционного, конструкционно-теплоизоляционного и акустического материала в строительных конструкциях зданий и сооружений с относительной влажностью воздуха в помещении не выше 75 %. Фибролит имеет коэффициент звукопоглощения 0, 5–0, 6, а теплозащитные свойства фибролитовых плит толщиной 25–30 мм соответствуют теплозащитным свойствам кирпичной кладки толщиной 355 мм. Он также морозостоек – выдерживает более 50 циклов. Фибролитовые плиты хорошо штукатурятся цементно-песчаными и гипсовыми растворами и обрабатываются режущим инструментом. Водопоглощение фибролита в два с лишним раза ниже, чем древесины. Он относится к трудносгораемым и биостойким материалам. Фибролит применяют в жилищном строительстве в качестве теплоизоляционного слоя в стеновых панелях различных конструкций, для утепления чердачных перекрытий, совмещенных кровель, карнизных панелей, вентиляционных каналов. При использовании в качестве акустического материала фибролитовые плиты лучше устанавливать на некотором расстоянии от стен или потолков, так как в этом случае увеличивается коэффициент звукопоглощения облицовки.

Фибролит является достаточно долговечным материалом, если он конструктивно защищен от непосредственных климатических воздействий слоем штукатурки или бетона. Вместе с тем, отмечается его низкая водостойкость и высокая воздухопроницаемость [15].

Арболит – легкий деревобетон, получаемый на минеральном вяжущем, органическом целлюлозном заполнителе растительного происхождения, химических добавках и воде. Для изготовления арболита применяют в качестве вяжущего портландцемент и его разновидности, заполнителем служат отходы лесозаготовок и деревообработки (опилки, стружка, сучья, срезки, горбыль). В отечественной практике строительства арболит стал применяться с начала шестидесятых годов ХХ в. Изделия из арболита подразделяют: по назначению – теплоизоляционные и конструкционно-теплоизоляционные; по наличию арматуры – армированные и неармированные; по наружному профилю – на гладкие, ребристые и сложного профиля; по отделке поверхностей – офактуренные цементным раствором или полимерными материалами и неофактуренные.

Арболиту присущи высокая прочность, огне- и биостойкость, небольшая плотность и теплопроводность, легкость обработки режущим инструментом и гвоздимость. Плотность теплоизоляционного арболита не превышает 500 кг/м3, а конструкционно-теплоизоляционного составляет 500–850 кг/м3. Благодаря положительным свойствам арболитовые изделия нашли широкое применение в строительстве. Это стеновые панели и блоки, плиты покрытия для совмещенных кровель и плиты перекрытия, перегородочные плиты, тепло- и звукоизоляционные плиты, объемно-пространственные конструкции, монолиты. Арболит хорошо сцепляется со стальной арматурой, поэтому весьма распространены армированные конструкции и изделия из арболита [16].

Арболит зарекомендовал себя отличным стеновым материалом. Благодаря крупнопористой структуре этот легкий бетон обладает ценными, особенно для сельскохозяйственного строительства, качествами: высокой теплоизоляцией и способностью поддерживать осушающий режим в помещениях. Широкое применение арболита в строительстве дает возможность решить один из наиболее важных вопросов экономики строительства – снижение массы зданий, уменьшение трудоемкости и стоимости строительства, улучшение качества возведения объектов и микроклимата помещений.