Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Способы изготовления строительных изделий из полимеров и пластмасс

|

|

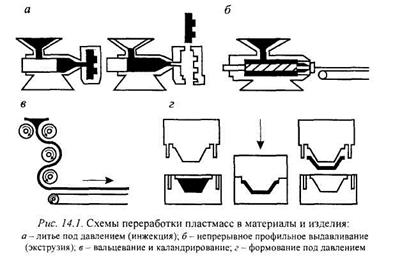

Изготовление строительных изделий из полимеров и пластмасс производится путем литья под давлением, непрерывного профильного вдавливания, переработки на вальцах с последующим каландрированием и формованием под давлением в пресс-формах.

Получение изделий из термопластических полимеров и пластмасс путем литья под давлением в специальных инжекционных машинах производится по схеме, показанной на рис. 14.1, а. Термопластичный полимер в виде гранул загружают в приемный бункер, из которого они через воронку поступают в цилиндрическую полость инжекционной машины, где электрообогревом поддерживается заданная высокая температура. Периодически приводимый в движение поршень выдавливает размягченный до пластичного состояния материал в разборные охлажденные пресс-формы.

Схема процесса получения изделий из пластмасс способом непрерывного профильного выдавливания приведена на рис. 14.1, б. Гранулы термопластичного полимера из загрузочного бункера поступают в пресс, в котором, нагреваясь, размягчаются. Затем материал шнеком подается к головной части машины, где продавливается через фильтры с сечением, соответствующим требуемому профилю изделия. Методом непрерывного выдавливания изготавливают трубы и пагонажные изделия (лестничные поручни, плинтусы, пленки, стержни и т.п.).

Рулонные пластмассовые и полимерные материалы изготавливают на вальцах с последующим каландрированием (рис. 14.1, в). Исходные сырьевые смеси, состоящие из

термопластичного полимера, пластификатора и других компонентов, после тщательного перемешивания в подогреваемых механических смесителях пластифицируют на горячих вальцах, а затем формуют в рулонные материалы на специальных машинах - каландрах. Этим способом изготавливают однослойные и двухслойные рулонные материалы.

Пластмассы на основе термореактивных полимеров перерабатывают в изделия термоформованием под давлением.

При вакуумном термоформовании (рис. 14.1, г) изделия изготавливают на специальных вакуум-формовочных машинах. Заготовку закрепляют по контуру полой формы, нагревают и создают разряжение в полости. При этом нагретый лист втягивается внутрь формы (негативное формование) или обволакивает выпуклую поверхность формы (позитивное формование). Так получают тонкостенные санитарно-технические изделия -ванны, раковины и др.

Сваркой соединяют большинство термопластов. По способу нагревания различают сварку контактную, высокочастотную, радиационную, фрикционную, горячим газом, ультразвуком. Универсальной является сварка горячим газом.

Склеивание применяют для соединения термопластичных и термореактивных пластмасс. Используют клеи холодного и горячего отвердевания.

Способом вспенивания изготавливают пористые теплоизоляционные пластмассы и амортизирующие прокладки. Пористая структура пластмасс получается в результате вспенивания жидких или вязкотекучих композиций под воздействием газов, выделяющихся при реакции между компонентами или при разложении специальных добавок (порофоров) в результате нагревания. Вспенивание производится также путем смешивания полимерной композиции с пеной или путем нагнетания либо растворения в полимере газообразных и легкоиспаряющихся веществ (производство пенополистирола).