Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Методы поучения квантовых точек

|

|

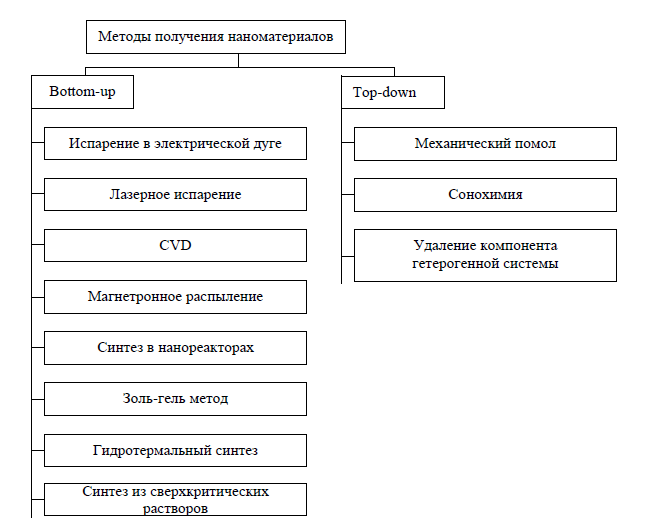

В настоящее время разработаны методы получения наноматериалов как в виде нанопорошков, так и в виде включений в пористые или монолитные матрицы. При этом в качестве нанофазы могут выступать ферро- и ферримагнетики, металлы, полупроводники, диэлектрики и т.д. Все методы получения наноматериалов можно разделить на две большие группы по типу формирования наноструктур: методы “Bottom-up” характеризуются ростом наночастиц или сборкой наночастиц из отдельных атомов; а методы “Top-down” основаны на “дроблении” частиц до наноразмеров (рис. 1.7).

Рис.1.7. Методы получения наноматериалов.

Другая классификация предполагает деление методов синтеза по способу получения и стабилизации наночастиц. К первой группе относят т.н.

высокоэнергетические методы, основанные на быстрой конденсации паров в

условиях, исключающих агрегацию и рост образующихся частиц. Основные

различия между методами этой группы состоят в способе испарения и стабилизации наночастиц. Испарение может проводиться плазменным возбуждением (plasma-ark), с помощью лазерного излучения (laser ablation), в

вольтовой дуге (carbon ark) или термическим воздействием. Конденсация осуществляется в присутствии ПАВ, адсорбция которого на поверхности частиц замедляет рост (vapor trapping), или на холодной подложке, когда рост

частиц ограничен скоростью диффузии. В некоторых случаях конденсацию

ведут в присутствии инертного компонента, что позволяет направленно получать нанокомпозитные материалы с различной микроструктурой. Если

компоненты взаимно нерастворимы, размер частиц получаемых композитов можно варьировать с помощью термической обработки.

Ко второй группе относят механохимические методы (ball-milling), позволяющие получать наносистемы при помоле взаимонерастворимых компонентов в планетарных мельницах или при распаде твердых растворов с

образованием новых фаз под действием механических напряжений. Третья группа методов основана на использовании пространственно-ограниченных систем – нанореакторов (мицелл, капель, пленок и т.д.). К числу таких методов относится синтез в обращенных мицеллах, в пленках Лэнгмюра-Блоджетт, адсорбционных слоях или твердофазных нанореакторах. Очевидно, что размер образующихся при этом частиц не может превосходить

размера соответствующего нанореактора, и поэтому указанные методы позволяют получать монодисперсные системы. Кроме того, использование

коллоидных нанореакторов позволяет получать наночастицы различной формы и анизотропии (в том числе и малоразмерные), а также частицы с покрытиями.

Этот метод используется для получения практически всех классов наноструктур – от однокомпонентных металлических до многокомпонентных оксидных. Сюда же можно отнести методы, основанные на формировании в растворах ультрамикродисперсных и коллоидных частиц при поликонденсации в присутствии поверхностно-активных веществ, предотвращающих агрегацию. Важно, что именно этот метод, основанный на комплиментарности формируемой структуры исходному шаблону используется живой природой для размножения и функционирования живых систем (например, синтез белков, репликация ДНК, РНК и т.д.) В четвертую группу входят химические методы получения высокопористых и мелкодисперсных структур (Rieke metals, никель Ренея), основанные на удалении одного из компонентов микрогетерогенной системы в результате химической реакции или анодного растворения. К числу этих методов можно отнести также традиционный способ получения нанокомпозитов путем закалки стеклянной или солевой матрицы с растворенным веществом, в результате чего происходит выделение нановключений этого вещества в матрице (метод кристаллизации стекла). При этом введение активного компонента в матрицу может осуществляться двумя способами: добавлением его в расплав с последующей закалкой и непосредственным введением в твердую матрицу с помощью ионной имплантации [11].