Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Заняття № 17

|

|

Змістовий модуль 6 Гладкі калібри та їх допуски

ПЛАН:

1 Визначення понять «міра», «стандартний зразок», «вимірювальний прилад» тощо. Міри лінійних і кутових величин.

2 Класифікація гладких калібрів. Граничні калібри. Конструкція гладких калібрів. Технічні умови на калібри. Робочі, приймальні та контрольні калібри та їх застосування. Умовні позначення калібрів та контркалібрів

3 Допуски калібрів, схеми їх розташування. Розрахунок виконавчих розмірів робочих калібрів. Засоби збільшення довговічності калібрів

Мета заняття: До числа основних правил, що визначають систему граничних гладких калібрів, відносяться:

- Встановлення взаємозв'язку між калібрами робочими, приймальними і контрольними;

- Встановлення єдиних правил користування калібрів і контркалібрів;

- Розробка вимог до конструкції калібрів;

- Нормування величин і правил завдання допусків на виготовлення і знос калібрів і контркалібров;

- Розробка методики розрахунку виконавчих розмірів калібрів і контркалібров.

Мета виховна: В умовах виробництва робочі граничні калібри використовують для виконання двох взаємопов'язаних завдань. Перша задача виконується виготовлювачами деталей виробу, а друга - контролерами в системі технічного контролю.

Самостійна робота №

Тема: Гладкі калібри та їх допуски

План: 1 Класифікація гладких калібрів. Конструкція калібрів.

2 Допуски калібрів.

3 Засоби збільшення довговічності

Література; 1, с. 104-114; 2, с.55-64; заняття № 17, с. 131 - 152

1 Визначення понять «міра», «стандартний зразок»,

«вимірювальний прилад» тощо. Міри лінійних і кутових величин

Міра - це засіб вимірювань, призначений для відтворення величини одного або декількох розмірів з необхідною точністю. Розрізняють однозначні, багатозначні міри і набір мір.

Однозначні міри відтворюють фізичну величину одного розміру. Багатозначні міри відтворюють декілька однойменних величин різного розміру (масштабні лінійки).

Набір мір - це спеціально підібраний комплект мір, які застосовуються не тільки окремо, а й у різних сполученнях а метою відтворення ряду однойменних величин різного розміру.

За конструктивними ознаками міри діляться на штрихові і кінцеві.

Штрихові міри - пластини або диски, на площини яких нанесено штрихи. Розмір у штрихових мірах визначається відстанню між серединами штрихів. Штрихові міри довжини — це вимірювальні лінійки, складені метри, рулетки.

Вимірювальна лінійка виконується у вигляді сталевої стрічки; на її поверхні наносять одну або дві шкали з ціною поділки 0, 5 або 1, 0 мм.

Рулетка - це сталева стрічка, намотана на вісь циліндричного футляра. На поверхні стрічки нанесено штрихову шкалу. Рулетки виготовляють довжиною 1; 2; 5; 10; 20; 30 і 50 м. їх застосовують у різних галузях народного господарства, там, де не вимагається високої точності вимірювання.

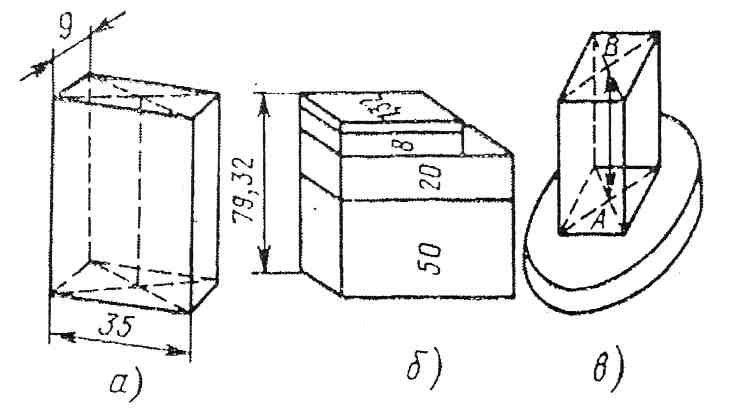

Плоскопаралельні кінцеві міри довжини випускають у вигляді циліндричних стержнів або прямокутних паралелепіпедів - плиток, довжина яких визначається найкоротшою відстанню між вимірювальними поверхнями. Головна їх властивість - здатність притиратися (рисунок 1), що забезпечується зчепленням молекул мастила, яким покривають міри. Сила зчеплення має найбільше значення при товщині масляної плівки до 0, 02 мм. Абсолютно обезжирені міри з товстим шаром мастила не притираються.

За основний розмір кінцевої міри прийнято її серединну довжину, тобто довжину перпендикуляра АВ, опущеного із середини верхньої вимірювальної поверхні на площину, до якої міру притерла нижня вимірювальна поверхня (рисунок 2).

Набори мір комплектують із кінцевих мір. Основна вимога до наборів мір: будь-яке значення довжини в заданих межах має відтворюватися за допомогою не більш як чотирьох-п'яти мір, тому що із збільшенням числа мір збільшується похибка блока. Так, набір № 1 із 87 кінцевих мір довжиною від 1, 005 до 100 мм дає змогу відтворити довжину від 1, 005 мм до 340 мм а використанням не більше чотирьох плиток. Застосовують також мікронний набір із 9 мір розмірами 1, 001; 1, 002;...; 1, 009 мм. Випускають часто мікронні кінцеві міри від 2 до 2, 001 мм через 0, 0001 мм для перевірки особливо точних вимірювальних приладів. На кожній кінцевій мірі градуюють її номінальний розмір. Номінальний розмір мір до 5, 5 мм наносять на одну з вимірювальних поверхонь, понад 5, 5 мм - на бокову неробочу поверхню.

Рисунок 1 – Притирання плоскопаралельних кінцевих мір довжини

Рисунок 2 – Плоскопаралельні міри довжини: а)розміри; б)блок кінцевих мір; в)схема визначення середньої довжини.

Блок кінцевих мір складають у такій послідовності. Спочатку підбирають меншу плитку, розмір якої містить останній десятковий знак розміру, який складається; потім плитку, розмір якої містить наступний десятковий знак, і т. д. Наприклад, потрібно скласти блок кінцевих мір розміром 34, 965. Таким чином, блок складатиметься із чотирьох кінцевих мір розмірами 1, 005 + 1, 39 + 2, 5 + 30 = 34, 895 мм.

Після визначення розмірів кінцеві міри притирають, а потім притирають плитки в блок. Спочатку до самої великої міри притирають другу за розміром плитку, потім третю і т. д. Меншу плитку кладуть на край більшої (приблизно на 1/3 довжини) і з невеликим натиском зигзагоподібним рухом вздовж довгого ребра насувають верхню плитку на нижню - до співпадання вимірювальних поверхонь.

Кінцеві міри випускають чотирьох класів точності: 0, 1, 2 і 3 - у порядку спадання точності. Для мір, що перебувають в експлуатації, додатково встановлено 4-й і 5-й класи точності.

Плоскопаралельні кінцеві міри довжини застосовують, як правило, тоді, коли потрібно одержати високу точність вимірювань. Сферу застосування кінцевих мір можна розширити, використовуючи пристрої: державки, центри та ін. (рисунок 3).

Кутові міри використовують для зберігання і передачі одиниці плоского кута, перевірки і градуювання кутових приладів, для контролю кутових виробів. Їх звичайно виготовляють із сталі у вигляді три - і чотиригранних плиток (рисунок 4а), а також шести-восьмигранних призм (рисунок 4б) із сталі, оптичного скла і плавленого кварцу. Вимірювальні поверхні плиток шліфують, що дає змогу складати блоки із декількох мір.

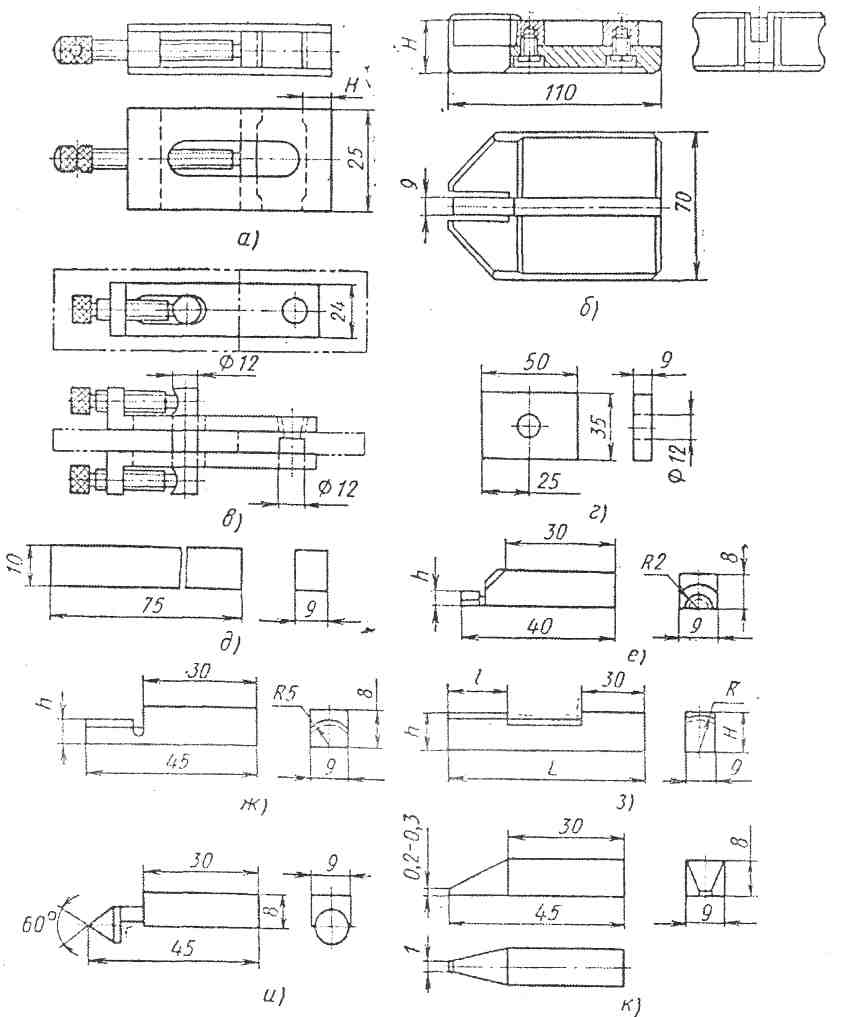

а - державка, верхні межі вимірювань: 60, 110, 210 і 330 мм,

Н = 12±0, 005мм; б - основа Н = 25...З0 мм; в - стяжки для кріплення блоків, що включають кінцеві міри розміром більше 100 мм (показані штрих-пунктирною лінією); г - сухар для кріплення стяжками блоків з боковинами; д - плоскопаралельний; е - радіусний h = R = 2 мм; ж - радіусний h = R = 5мм; з радіусний h = R = 10; 15 або 20 мм; Н=h+ 0, 5; и - центровий; к - креслярський

Рисунок 3 - Набір пристосувань до плоскопаралельних мір довжини

Рисунок 4 – Кутові міри

Згідно із стандартом кутові міри випускаються у вигляді декількох наборів із 93, 33, 24, 8 і 7 мір. Залежно від допустимих відхилень робочих кутів, кутові міри випускають 0-го, 1-го і 2-го класів точності. Так, для 0-го класу відхилення робочих кутів перебувають у межах ± 3...5, для першого ±10, для другого ±30.

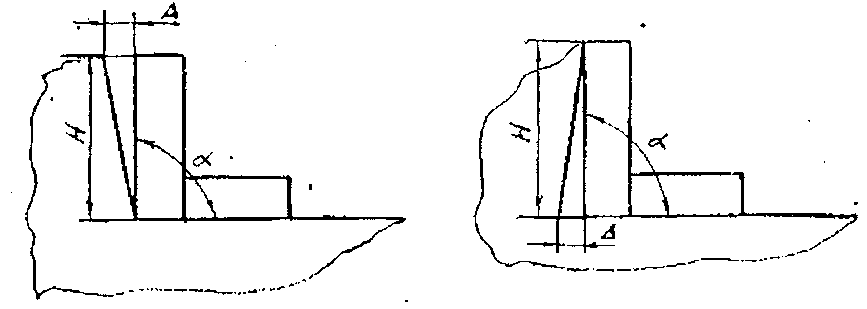

Для контролю взаємної перпендикулярності застосовується косинець з робочим кутом 90°. Косинцями перевіряють взаємну перпендикулярність площин виробів, перпендикулярність відносних переміщень деталей машин. Косинці виготовляються шести типів (рисунок 5) і чотирьох класів точності (0, 1, 2 і 3).

Кутові міри застосовують для вимірювання кутів порівняльним методом. Для відліку різниці кутів використовують світловий просвіт між сторонами кута, який вимірюють, і кутовою мірою (рисунок 6). Відхилення кута виробу від кута косинця визначається за відношенням просвіту ∆ до довжини сторони Н. Якщо величина просвіту до З0 мкм, то використовують зразки просвіту, якщо понад З0 мкм спеціальні щупи. Їх випускають наборами 1-го, 2-го, 3-го і 4-го номерів довжиною 50, 100 і 200 мм і товщиною від 0, 02 до 1 мм.

Тип 1Тип 4

Рисунок 5 - Кутники

Рисунок 6 – Вимірювання кутів кутником

2 Класифікація гладких калібрів. Граничні калібри

При масовому випуску виробів, коли на заводі щоденно вимушені вимірювати деталі по одному і тому ж розміру, широко застосовуються інструменти жорсткої конструкції - граничні калібри: пробки для контролю отворів, і скоби для контролю валів.

Калібрами називаються засоби контролю, якими користуються для перевірки відповідності технічним умовам розмірів, форми і взаємного розміщення осей і поверхонь. Калібри виготовляють із хромистої сталі.

Залежно від умов оцінки придатності деталей калібри бувають нормальні і граничні.

Нормальні калібри копіюють дійсні розміри виробу і його форму. Придатність виробу в цьому випадку оцінюють по тому, як калібр увійшов у виріб і як прилягає до нього. Проте, оскільки ступінь прилягання виконавець визначає за своїм відчуттям, результати перевірки будуть суб'єктивними. Тому нормальні калібри застосовують рідко.

Граничними калібрами визначають, чи знаходиться дійсний розмір виробу в границях допуску.

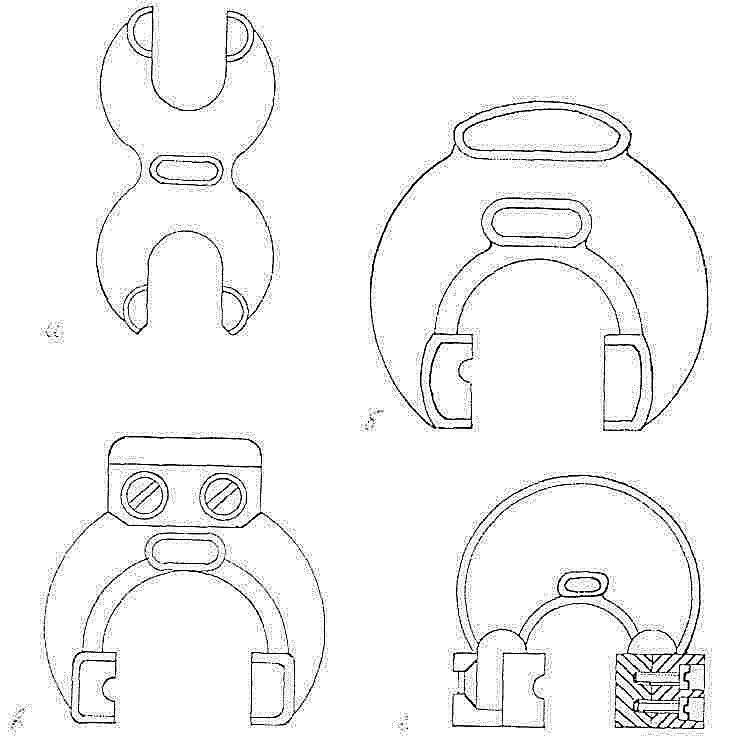

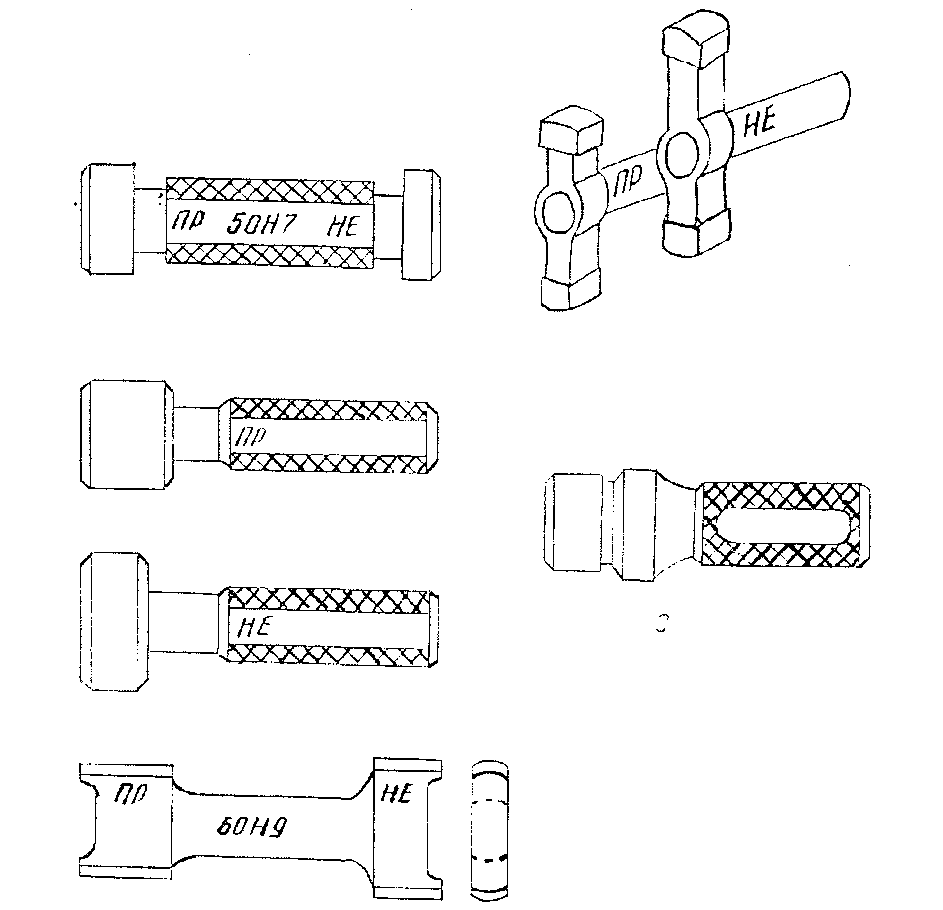

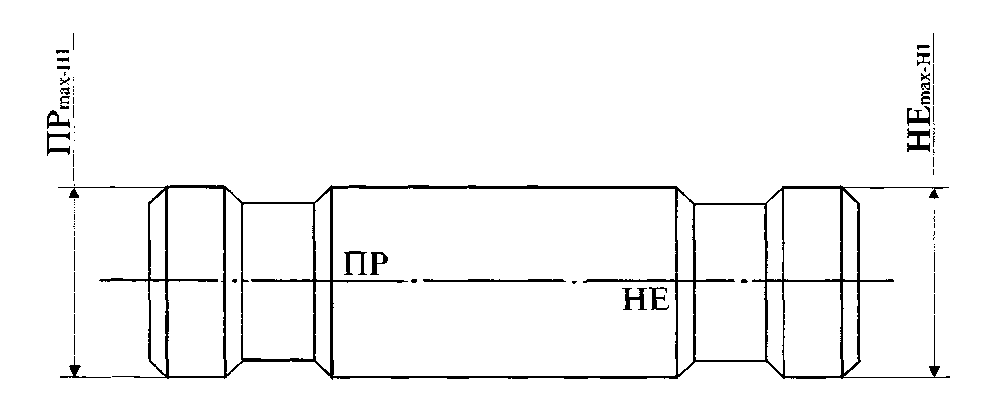

Калібри для валів називаються скобами (кільцями) (рисунок 7), а для отворів - пробками (рисунок 8). Комплект складається з прохідного і непрохідного калібрів. Прохідним калібром контролюють початок поля допуску, непрохідним - кінець поля допуску деталі. Деталь вважається придатною, якщо під дією власної маси прохідний калібр проходить, а непрохідний не проходить.

На робочих місцях застосовуються робочі калібри (Р-ПР і Р-НЕ). Контролери і замовники використовують приймальні калібри (П-ПР і П-НЕ). Калібри в процесі їх виготовлення та експлуатації перевіряють контрольними калібрами (К-ПР і К-НЕ).

Прохідною пробкою контролюють найменший розмір отвору, непрохідною - найбільший. Брак за прохідним калібром можна виправити, брак за непрохідним калібром непоправний.

Калібри - пробки за конструктивним виконанням бувають повними і неповними, двосторонніми і односторонніми, регульованими і нерегульованими. Повними пробками, як правило, перевірять вироби діаметром до 100 мм, неповними - понад 100 мм.

Непрохідною скобою контролюють найменший розмір вала, прохідною - найбільший. Регульовані скоби, як правило, застосовують в умовах серійного виробництва, що дає змогу розширити діапазон контрольованих виробів, хоча при цьому точність контролю нижча, ніж у нерегульованих скоб.

Робочі, приймальні та контрольні калібри та їх застосування.

Розрізняють власний і робочий розміри скоб. Власний розмір одержують за результатами вимірювань; робочий - це розмір скоби під навантаженням. При контролі діаметрів валів від 50 до 100 мм різниця між власним і робочим розмірами скоб становить 1, 5 мкм, при контролі діаметрів 100... 170 мм-4, 5 мкм.

У процесі контролю калібри спрацьовуються, особливо прохідні калібри. При експлуатації калібрів потрібно стежити, щоб їх розміри знаходились у границях встановлених стандартами допусків.

а - двостороння; б - одностороння; в - одностороння з ручкою;

г - із вставками

Рисунок 7 - Калібри – скоби для контролю валів

а –двостороння; б – неповна; в – одностороння прохідна; г – одностороння прохідна і непрохідна; д – листова двостороння

Рисунок 8 - Калібри – пробки для контролю отворів

Конструкція гладких калібрів

В основу конструкцій калібрів повинен бути встановлений принцип, що полягає у тому, що прохідний калібр повинен бути прототипом деталі, що сполучається, і визначати її збираємість, а непрохідний – перевіряти кожен елемент окремо.

Калібри - скоби

Найбільш розповсюдженими є однобічні двограничні листові скоби (рисунок 9).

За конструкцією вони виготовляються прямокутними (рисунок 9д) для розмірів 1...70 мм та круглими (рисунок 9б, в, ж). Губка прохідної сторони довша за непрохідну. Губки розділяються проточкою і розташовані на одній стороні скоби, друга площина гладка, без проточки.

Для розмірів 4...50 мм використовують граничні двобічні листові скоби. Вони виконуються з листового матеріалу, товщиною 4-8 мм, і дешеві у виготовленні (рисунок 9а, є). Прохідну і непрохідну сторони розрізняють за наявністю фасок на непрохідній стороні.

Якщо скоби виготовляють в значній кількості, то використовують штампування. Штамповані скоби призначені для вимірювання розмірів від 3 до 170 мм.

Штамповані скоби для розмірів 50... 170 мм мають накладки з теплоізоляційного матеріалу (рисунок 9 б, в).

Однобічні скоби використовують частіше за інші, тому що контроль ними займає менше часу.

Для розмірів 100...325 мм слід використовувати більш жорсткі литі скоби із вставними губками (рисунок 9з); аналогічно до штампованих для зменшення маси вони виконуються з отворами.

Використовують також регульовані скоби, які можуть бути налаштовані на різні розміри у межах визначеного на скобі інтервалу (мм). Вони використовуються для контролю розмірів 8-го та більш грубих квалітетів (рисунок 9 г).

Складаються регульовані скоби з литого жорсткого корпуса 1, до якого з одного боку вставлені дві нерухомі вставки 2. Вставки 3 можна регулювати за прохідною та непрохідною границями за допомогою гвинтів 4. Після встановлення необхідного розміру (на внутрішній вставці — непрохідного, на зовнішній - прохідного) вставки стопоряться втулками 5 і гвинтами 6. Для цього втулки й вставки мають лиски, зрізані під кутом 6°. Межі регулювання цих скоб складають 3...8 мм в залежності від розмірів.

Настроювання на нуль виконується за блоком плоскопаралельних кінцевих мір. Ці величини дорівнюють К-ПР сер та К-НЕ сер. Скоби, зображені на рисунку д, є слід використовувати для перевірки розмірів лінійних довжин.

Калібри – пробки

Калібр—пробка (рисунок 10) складається зі стрижня (ручки) з однією або двома циліндричними чи конічними головками в залежності від розміру.

Прохідна сторона пробки довша за непрохідну. Це покращує центрування пробки в отворі

а, є - скоби листові двобічні від 1 до 50 мм; б, в - скоби штамповані однобічні від 50 до 360 мм; г - регульовані скоби; д - скоба прямокутна листова однобічна; ж - скоба кругла листова однобічна від 1 до 180 мм; з - скоба лита від 100 до 325 мм

Рисунок 9 - Конструкція калібрів-скоб

Для розмірів 1...3 мм (рисунок 10а) виготовляють граничні двобічні пробки, що складаються з ручки, в яку з двох боків вставляються дві вставки (ПР та НЕ), і закріплюються карбонатним клеєм або каніфоллю.

Для розмірів 1...50 мм використовують граничні двобічні пробки зі вставками (рисунок 4б). Конусність хвостовиків 1: 50, їх можна вибити з ручки через виконаний збоку ручки отвір. Крім двобічних інколи використовують однобічні пробки. ПР границя відділена від границі НЕ проточкою.

а – пробка двобічна від 1 до 3мм; б - пробка двобічна від 1 до 50мм; в – однобічна; г – пробка однобічна з насадками від 30 до 100мм; д - пробки неповна одногранична від 50 до 150мм; е – від 150 до 360мм з насадами;

ж – пробка листова двобічна від 50 до 300мм

Рисунок 10 - Конструкція калібрів – пробок:

Для розмірів 30... 100мм використовують пробки з насадками (рисунок 10г). Вони бувають двобічні двограничні (для розмірів до 50мм) та однобічні однограничні (для розмірів від 50 до 100 мм).

Насадки працюють вдвічі довше, ніж вставки.

Для перевірки великих отворів використовують листові двобічні пробки (рисунок 10ж) для розмірів від 50 до 300мм. Вони виготовлені з листового металу товщиною 6... 12мм. Між сторонами ПР та НЕ виконують проточку. Робочі поверхні виконують по дузі окружності. Користуватись ними незручно з причини відсутності ручки.

В цьому відношенні зручніше використовувати неповні однограничні пробки (рисунок 10д). Вони виготовляються литими для розмірів 50...150мм. Для більших отворів (150...360мм) виготовляють неповні однограничні пробки з накладками (рисунок 10є).

При конструюванні граничних калібрів для гладких, різьбових і інших деталей необхідно виконувати принцип подібності (принцип Тейлора), суть якого можна сформулювати таким чином:

- оскільки прохідний калібр контролює відхилення розміру і форми деталі, що перевіряється, то він повинен мати форму цієї деталі;

- оскільки непрохідний калібр контролює тільки відхилення розміру, то він повинен мати точковий контакт з деталлю, що перевіряється.

Граничними калібрами можна одночасно контролювати всі зв'язані розміри і відхилення форми деталі, а також перевіряти, чи знаходяться відхилення розмірів і форми поверхонь деталей в полі допуску. Таким чином, виріб вважається годним, якщо погрішності розміру, форми і розташування поверхонь знаходяться в полі допуску.

3 Допуски калібрів

Подібно до розмірів деталей, що виготовляються, розміри калібрів неможливо виготовити з абсолютною точністю. Вони також мають допуск на неточність виготовлення. Крім того, прохідні калібри спрацьовуються в процесі експлуатації, тому для них встановлені також допуски на спрацювання.

Для непрохідних і контрольних калібрів, які в процесі експлуатації мають незначне спрацювання, встановлений лише допуск на неточність виготовлення.

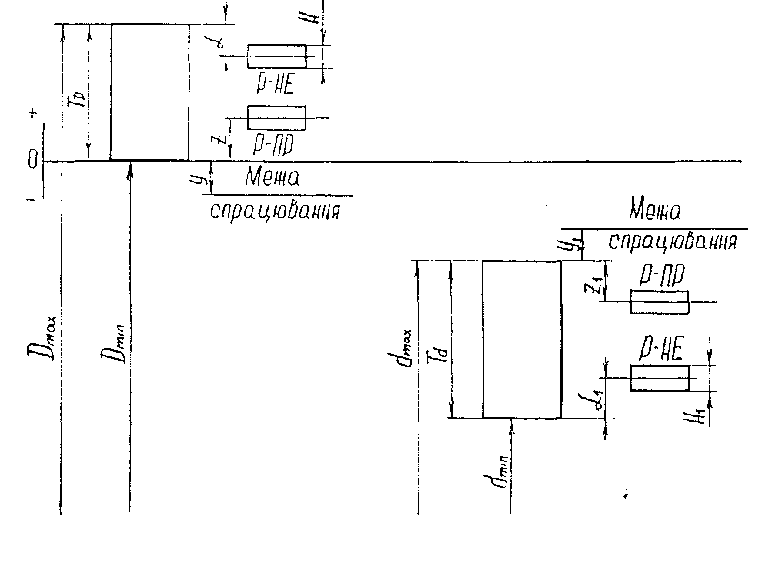

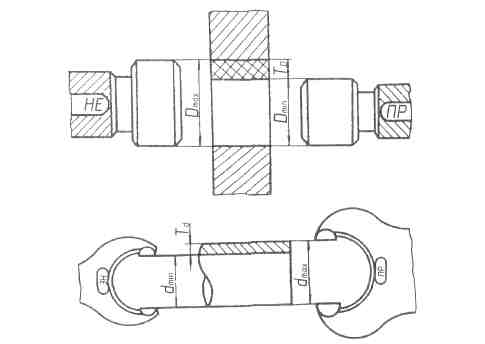

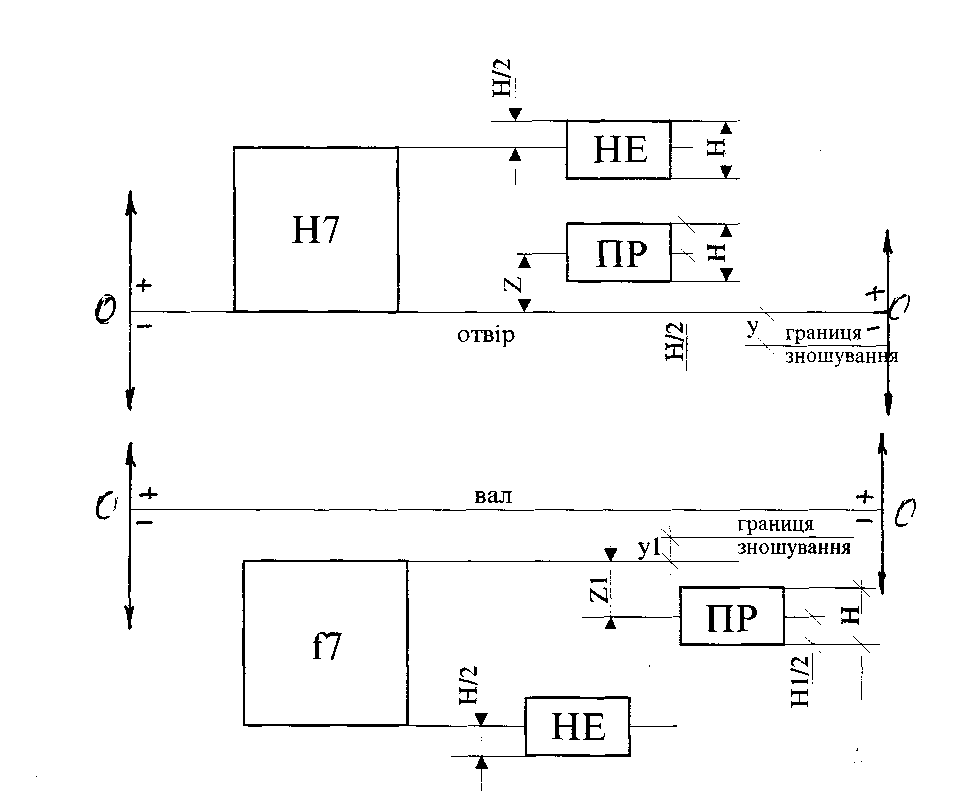

Поля допусків калібрів розміщуються відносно номінальних розмірів. Номінальними розмірами калібрів вважають граничні розміри деталей. Схема розміщення полів допусків робочих калібрів зображена на рисунку 11 (ГОСТ 24858) встановлює систему допусків на гладкі калібри для контролю отворів і валів з розмірами до 500мм.

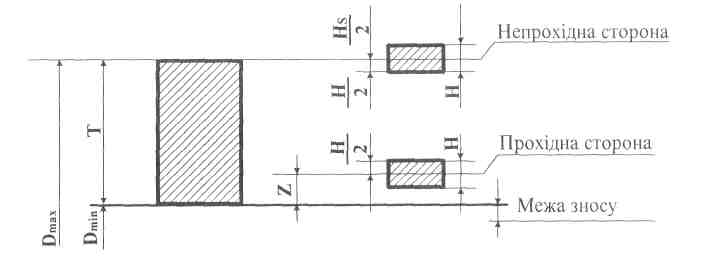

Для виготовлення калібрів передбачено такі допуски: Н - на робочі калібри - пробки; Нs - на ті самі калібри, але із сферичними вимірювальними поверхнями; Н1 - на калібри-скоби, Нp - на контрольні калібри для контролю валів. Прохідні калібри мають границю спрацювання. Спрацювання їх з допуском до IT8 може виходити за границю поля допуску деталі на величину Y для пробок, Y1 для скоб. Для прохідних калібрів квалітетів від ІТ9 до ІТ17 спрацювання обмежується прохідною границею, тобто Y =Y1=0.

В усіх прохідних калібрах поля допусків Н і Н1 зсунуто всередину поля допуску виробу на величину Z - для калібрів-пробок і на Z 1 - для калібрів скоб. При номінальних розмірах понад 160мм поле допуску прохідного калібру також зсунуто всередину поля допуску деталі на величину а для пробок і на а1 для скоб, на так звану зону безпеки, яка існує для компенсації похибок контролю. Для непрохідних калібрів розміром до 180мм а = а1 = 0. Зсув полів допусків калібрів і границь спрацювання їх прохідних сторін всередину поля допуску деталі запобігає спотворенню посадок і гарантує одержання розмірів деталей у границях полів допусків.

Виконавчим розміром калібру називається розмір, проставлений на його кресленні таким чином, щоб допуск на його виготовлення було спрямовано у " тіло" деталі. За виконавчий розмір пробки приймається найбільший граничний розмір з від'ємним відхиленням. За виконавчий розмір скоби приймають її найменший граничний розмір з позитивним відхиленням.

| Рисунок 11 - Розміщення полів допусків калібрів |

В залежності від квалітету точності виробу стандартом встановлені такі допуски на неточність виготовлення прохідних та непрохідних калібрів:

- для виробів з допусками ІТ6 - ІТ8 Т кал = 25 % Т виробу;

- для виробів з допусками ІТ9 - ІТ13 Т кал = 15 % Твиро6у;

- для виробів з допусками ІТ14 - ІТ17 Т кал =7 % Т виробу.

Таке розташування полів допусків прохідної та непрохідної сторін калібрів для перевірки деталей з номінальними розмірами до 180мм з допусками ІТ6 - ІТ8 дозволяє зберегти виробничий допуск. При цьому допуски деталей дещо розширюються, але порушення взаємозамінності при цьому не відбувається, тому що ймовірність сполучення при складанні найменших отворів з найбільшими валами надто мала.

Рисунок 12 - Схема перевірки деталей граничними калібрами

Але для деталей з номінальними розмірами до 180мм і з допусками ІТ9 - ІТ17 та деталей з номінальними розмірами від за 180мм до 500мм та допусками ІТ6 - ІТ17, допуск на неточність виготовлення і допуск на спрацювання та їхнє розташування відносно відповідного граничного розміру деталі є різними і залежать від квалітету.

Отримане при цьому звуження поля допуску розміру деталі буде незначним в порівнянні з величиною цього допуску, тобто номінальні значення й граничні відхилення від них є виконавчими розмірами калібрів. Виконавчий розмір повинен мати допуск у вигляді одного відхилення, направленого в " тіло" калібру.

Розрахунок виконавчих розмірів калібрів.

Старанним називають розмір калібру, проставлений на кресленні так, щоб допуск на його виготовлення був направлений в тіло калібру. Таким чином, як виконавчий розмір скоби приймають її якнайменший граничний розмір, з позитивним відхиленням, для пробки і контрольного калібру — їх найбільший граничний розмір з негативним відхиленням.

Придатність деталей з допусками від ІТ6 до ІТ7, особливо в масовому та крупносерійному виробництвах, найчастіше перевіряють граничними калібрами.

За призначенням калібри для гладких циліндричних виробів поділяються на калібри для перевірки валів (скоби та кільця) та калібри для перевірки отворів (пробки).

При контролі валів прохідні калібри у вигляді кілець використовують тільки в особливо відповідальних випадках, коли вимагається контролювати циліндричність.

Граничні калібри бувають робочі та контрольні. Робочі калібри (прохідний ПР та непрохідний НЕ) призначені для контролю виробів в процесі їх виготовлення. Контрольні калібри (К—ПР та К—НЕ) призначені для контролю нерегульованих та установки регульованих калібрів—скоб.

Допустиме спрацювання робочої прохідної скоби перевіряють контрольним калібром (К—И — зношений).

Допуски та граничні відхилення гладких робочих та контрольних калібрів встановлені для розмірів: до 500мм (ГОСТ 24853, та 500...3150 мм (ГОСТ 24852).

Для розмірів до 500мм передбачено 8 варіантів схем розташування полів допусків робочих та контрольних калібрів відносно поля допуску контрольованої деталі.

Калібри для розмірів, більших за 500мм, використовуються для контролю деталей 9... 17 квалітетів та мають єдину систему полів допусків.

Початком відліку відхилень для прохідних калібрів є прохідна межа вала або отвору (найбільший граничний розмір вала або найменший - отвору), непрохідних - їхня непрохідна межа (найменший граничний розмір вала або найбільший - отвору).

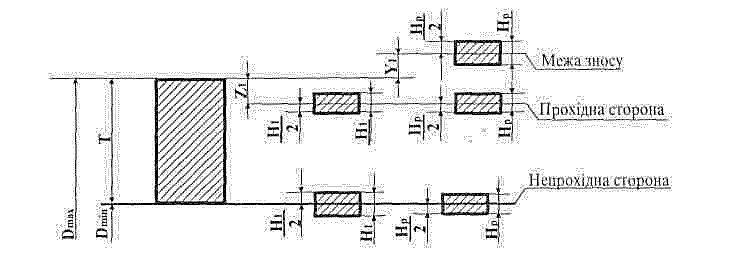

На рисунках 13 – 14 представлені схеми розташування полів допусків калібрів для контролю отворів та валів. На цих рисунках позначено:

D min, D max - найменший та найбільший розміри виробу;

Т - допуск виробу;

Н - допуск на виготовлення прохідних і непрохідних робочих калібрів для отворів;

НS - допуск на виготовлення робочих калібрів із сферичними поверхнями для отворів;

Н1 - допуск на виготовлення прохідних і непрохідних калібрів для валів;

НP - допуск на виготовлення контрольних калібрів для скоб;

Z, Z1 - відхилення середини поля допуску прохідного калібру відповідно для калібру - пробки та калібру - скоби відносно прохідної (найменшого або найбільшого граничного розміру виробу) межі;

Y, Y1 - допустимий вихід розміру спрацьованого прохідного калібру відповідно для отвору та вала за границю поля допуску виробу.

Рисунок 13 - Схема розташування полів допусків калібрів

для отворів

Рисунок 14 - Схема розташування полів допусків калібрів

для валів

Граничні розміри калібрів розраховуються на основі наведених в стандартах схем (дивись на рисунках 13 – 14) та допусків.

Технічні умови на калібри. Умовні позначення калібрів та контркалібрів

Конструктивно гладкі калібри виконуються:

- калібри-скоби - згідно ГОСТ 18358- ГОСТ 18369 (рисунок 9);

- калібри-пробки - згідно ГОСТ 14807 - ГОСТ 14827 (рисунок 10).

ГОСТ 2015 регламентує технічні вимоги на виготовлення калібрів. При маркіруванні на калібр наносять:

- номінальний розмір деталі, для якого призначений калібр;

- літерне позначення поля допуску калібру;

- цифрові величини граничних відхилень виробу в мм (на робочих калібрах);

- тип калібру (наприклад, ПР, НЕ, К-ПР, К-НЕ, К-И);

- товарний знак підприємства-виробника.

На робочих кресленнях калібрів проставляють виконавчі розміри, (рисунок 15) розраховані на основі граничних. Виконавчий розмір калібру повинен мати допуск у вигляді одного відхилення, направленого в метал (" в тіло" калібру).

Граничні і виконавчі розміри пробок та скоб розраховують по формулам (таблиця 1) ураховуючи чисельні значення допусків на прохідну і непрохідну сторони пробки (Н) і скоби (Н1) що залежать від квалітету і розміру контрольованої деталі.

Калібри виготовляють з інструментальних або вуглецевих цементуємих сталей (У10А, У12А, 10, 15 і ін.). Для підвищення зносостійкості і зниження витрат застосовують твердосплавні скоби і пробки, зносостійкість яких в 50 -150 разів більше зносостійкості сталевих калібрів, а вартість — всього в 3 - 5 разів більше.

Рисунок 15 - Виконавчі розміри калібрів

Таблиця 1 - Формули для визначення граничних розмірів робочих калібрів.

| Сторона калібру і розмір | Номінальний розмір виробу до 180 мм | |

| Калібр - пробка | Калібр - скоба | |

| Прохідна сторона (найбільший розмір) |

D min + Z +

|

d max– Z1 +

|

| Прохідна сторона (найменший розмір) |

D min+ Z -

|

d max – Z1 -

|

| Зношений розмір | D min - Y | d max + Y1 |

| Непрохідна сторона (найбільший розмір) |

D max+

|

d min +

|

| Непрохідна сторона (найменший розмір) |

D max-

|

d min -

|