Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Особливості розрахнуку магнітного кола СЕМЗС, оптимізація виштамповки статора на мінімум н.с. та втрат у сталі.

|

|

Лекція 8

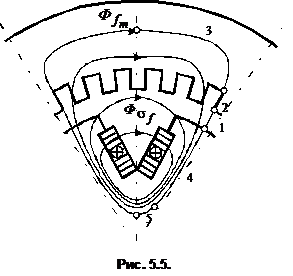

Розрахунок магнітного кола виконується з метою визначення МРС обмотки збудження, необхідної для створення відповідного магнітного потоку при неробочому ході (рис. 8.1):

|

Рис.8.1 Магнітне коло машини на пару полюсів.

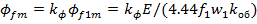

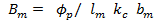

,

,

де  - коефіцієнт форми поля. (18)

- коефіцієнт форми поля. (18)

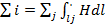

Для розрахунку магнітного кола використовують рівняння повного струму

. (19)

. (19)

Інтегрування ведеться вздовж середньої силової лінії, розділеної на п'ять ділянок: повітряний зазор (1), зубцева зона статора (2), ярмо статора (3), полюс (4) і ярмо ротора (5) в припущенні, що напруженість магнітного поля кожної ділянки постійна:

. (20)

. (20)

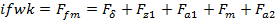

Кожен лінійний інтеграл визначає магнітна напруга на відповідній ділянці, а сума струмів в лівій частині є повним струмом обмотки збудження, що охоплюється контуром інтегрування,

(21)

(21)

Магнітна напруженість повітряного проміжку:

, (22)

, (22)

де  - максимальна індукція в проміжку;

- максимальна індукція в проміжку;

- розрахункова довжина машини;

- розрахункова довжина машини;

- розрахункова ширина полюсного наконечника;

- розрахункова ширина полюсного наконечника;

- коефіцієнт полюсного перекриття;

- коефіцієнт полюсного перекриття;  - коефіцієнт повітряного проміжку.

- коефіцієнт повітряного проміжку.

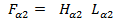

Магнітна напруженість зубців статора

(23),

(23),

визначається по середній напруженості поля в зубці, рівною її значенню на висоті 1/3  від головки зубця. Приймаючи допущення, що магнітний потік зубцевої поділки

від головки зубця. Приймаючи допущення, що магнітний потік зубцевої поділки

=

=  (24),

(24),

повністю проходить через зубець, знаходимо індукцію  на висоті

на висоті  від головки зубця:

від головки зубця:

Напруженість поля в зубці  визначається по характеристиці намагнічування сталі H=f(B) для знайденої індукції

визначається по характеристиці намагнічування сталі H=f(B) для знайденої індукції  .

.

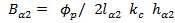

Магнітна напруженість ярма статора

(25) заходимо по максимальній напруженості поля в ярмі, що по кривій намагнічування сталі відповідає H=f(B) індукції,

(25) заходимо по максимальній напруженості поля в ярмі, що по кривій намагнічування сталі відповідає H=f(B) індукції,

, (26)

, (26)

де  - висота ярма статора.

- висота ярма статора.

Коефіцієнт x враховує непостійність напруження поля  по довжині відрізку

по довжині відрізку  . Магнітне напруження осердя полюса визначається по максимальній напруженості поля.

. Магнітне напруження осердя полюса визначається по максимальній напруженості поля.

у основи полюса:

у основи полюса:

. (27)

. (27)

Розрахунок магнітного поля в полюсі виконується з врахуванням потоку розсіяння обмотки збудження:

+

+  , (28),

, (28),

де  - коефіцієнт розсіяння полюсів.

- коефіцієнт розсіяння полюсів.

Рис.8.2 Індукція в основі полюса

, (29)

, (29)

де  - розрахункова довжина осердя полюса;

- розрахункова довжина осердя полюса;

- ширина осердя полюса.

- ширина осердя полюса.

Напруженість поля  визначається з кривої намагнічування сталі полюса H=f(B) для магнітної індукції

визначається з кривої намагнічування сталі полюса H=f(B) для магнітної індукції  .

.

Магнітна напруженість ярма ротора:

(30)

(30)

де  - максимальна напруженість поля в ярмі, що відповідає індукції

- максимальна напруженість поля в ярмі, що відповідає індукції

, (31)

, (31)

де  - довжина середньої силової ліній ярма ротора;

- довжина середньої силової ліній ярма ротора;  - довжина ярма ротора;

- довжина ярма ротора;  - висота ярма ротора.

- висота ярма ротора.

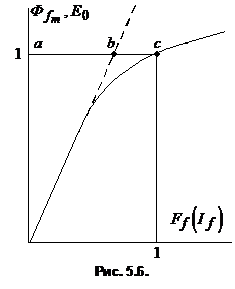

Розрахунок магнітного кола виконується для 5-7 значень ЭРС  в діапазоні від 0, 5 до 1, 3

в діапазоні від 0, 5 до 1, 3  . Результати представляються в виді характеристики холостого хода

. Результати представляються в виді характеристики холостого хода  або характеристики намагнічування

або характеристики намагнічування  , побудованих в відносних одиницях (рис. 8.2). і МРС збудження

, побудованих в відносних одиницях (рис. 8.2). і МРС збудження  при

при  .

.

Характеристика холостого ходу і характеристика намагнічування в відносних одиницях співпадають. По характеристиці холостого хода визначають коефіцієнти насичення

.

.

В добре спроектованій машині  .

.

При малому насиченню ( ) збільшується маса сталі, а при глибокому насиченні (

) збільшується маса сталі, а при глибокому насиченні ( ) сильно збільшується струм збудження.

) сильно збільшується струм збудження.

Однією з основних конструктивних частин електричної машини є магнітопровід, через який замикається магнітний потік. Для виготовлення виштамповок статора СЕМЗС використовують електротехнічну сталь різної товщини. Виходячи з показників низької вартості за умов досягнення необхідних магнітних та електричних характеристик, у магнітопроводах СЕМЗС традиційно використовується електротехнічна сталь товщиною 0, 5 мм.

Розглянемо зміну властивостей електротехнічної сталі у процесі виготовлення та підходи щодо їх урахування при розрахунках втрат у сталі.

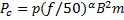

Основні втрати у сталі виникають при перемагнічуванні спинки і зубців статора. Втрати у сталі складаються із втрат на гістерезис, пропорційних частоті перемагнічування в першому ступені  , і вихрових струмів, пропорційних частоті перемагнічування у другому ступені

, і вихрових струмів, пропорційних частоті перемагнічування у другому ступені  . При розрахунку сумарних втрат у сталі зазвичай використовують значення питомих втрат. Тоді сумарні втрати у розраховуваних частинах магнітопроводу при зміні частоти та індукції можна описати залежністю:

. При розрахунку сумарних втрат у сталі зазвичай використовують значення питомих втрат. Тоді сумарні втрати у розраховуваних частинах магнітопроводу при зміні частоти та індукції можна описати залежністю:

(32)

(32)

де  – сумарні втрати у сталі;

– сумарні втрати у сталі;  – питомі втрати;

– питомі втрати;  – розрахункова індукція у даній частині машини;

– розрахункова індукція у даній частині машини;  – маса частини магнітопроводу; a – показник ступеню частоти, що враховує розподіл втрат на основні складові.

– маса частини магнітопроводу; a – показник ступеню частоти, що враховує розподіл втрат на основні складові.

Питомі втрати визначають для 1 кг маси даної марки сталі при частоті  та синусоїдально змінюваній індукції. Показник ступеню a залежить від типу сталі і у середньому дорівнює від 1, 2 для високолегованих до 1, 5 для слаболегованих сталей.

та синусоїдально змінюваній індукції. Показник ступеню a залежить від типу сталі і у середньому дорівнює від 1, 2 для високолегованих до 1, 5 для слаболегованих сталей.

Згідно (32), у готових машинах дійсні втрати у сталі завжди більші, ніж втрати, розраховані за формулою (32). Це пояснюється впливом технології обробки і збирання сердечників. Для врахування збільшення втрат у сталі під впливом технологічних причин, до виразу (1) вводять поправочний коефіцієнт  , значення якого залежить від якості і технологічності процесу виготовлення сердечників:

, значення якого залежить від якості і технологічності процесу виготовлення сердечників:

(33)

(33)

У загальному випадку технологічний цикл виготовлення сердечника передбачає такі технологічні операції як штамповка листів, зняття задирок, термічна обробка листів, нанесення електроізоляційного покриття, збірка сердечника, пресування і скріплення.

Механічна обробка та формування геометрії листів значно змінюють властивості електротехнічної сталі, задані при її виробництві. Тому при визначенні магнітних характеристик сталей у магнітопроводах електричних машин вводяться технологічні коефіцієнти, що визначаються дослідним шляхом і враховують конструкцію, технологію виготовлення та умови перемагнічування.

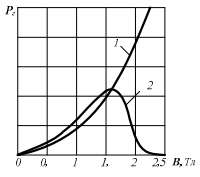

Згідно (32), у процесі роботи сердечник перемагнічується двома способами. Змінне перемагнічування відбувається в зубцях статора, а в ярмі виникає обертове перемагнічування, природа якого є складнішою, ніж змінного (рис. 1) та пояснюється наведенням обертового магнітного поля від багатофазної обмотки.

Рисунок 1 – Втрати на гістерезис при змінному (1) та обертовому (2) перемагнічуванні.

Як видно з рисунка, втрати на гістерезис спочатку зростають до значення індукції 1, 6 Тл, а при подальшому її збільшенні різко зменшуються. Так як індукція у сердечникуа становить менше 1, 6 Тл, то, розраховуючи втрати на гістерезис, що виникають при обертовому перемагнічуванні, їх значення, отримані для змінного перемагнічування, перераховують через додатковий поправочний коефіцієнт, що встановлюється дослідним шляхом та змінюється у межах 1, 5-2.

При виробництві серійних СЕМЗС використовують сталь марок 2013, 2312 і 2411. Дана сталь поступає на електромашинобудівні заводи у вигляді рулонів і різаних стрічок, а її параметри нормуються згідно ГОСТ 21427.1-83. Сталь у листах використовують для ручного або механізованого штампування. Перед штампуванням листи гільйотинними ножицями ріжуть на мірні смуги або квадрати.

У процесі розрізання та штампування листів в області контакту з ріжучим інструментом виникають пластичні деформації, що викликані наклепом. Внаслідок наклепу відбувається збільшення питомих втрат, переважно за рахунок збільшення втрат на гістерезис. Це обумовлене тим, що в областях, які прилягають до місця розрізу, відбувається деформація кристалічної решітки, що приводить до зростання втрат на перемагнічування. При розрізанні, згідно [3], зростання питомих втрат у сталі складає приблизно 10%. При штампуванні пластин магнітні властивості сталі погіршуються ще у більшому ступені, ніж при розрізанні, внаслідок пластичної деформації, особливо у місцях прилягання штампу. При цьому зростання питомих втрат сягає приблизно 44%, тобто у процесі розрізання та штампування питомі втрати можуть зрости майже у 1, 5 рази. При розрізанні та штампуванні на кромках пластин утворюються задирки. Вони при збиранні сердечників замикають листи між собою, зменшуючи коефіцієнт заповнення та збільшуючи втрати на вихрові струми. Для усунення задирок використовують спеціальні вальцювальні машини. При цій операції відбувається деформація не тільки поверхневих слоїв біля місця зрізу, але й у деякому ступені всієї поверхні, внаслідок чого відбувається додаткове зростання втрат на гістерезис, яке залежить від сили стиснення притискних механізмів.

Тобто при недостатньому притисканні листа не забезпечується знімання задирок по всьому периметру, що приводить до зростання вихрових струмів, а при надмірному стисненні відбувається деформація поверхні листа та викривлення зубців, що приводить до збільшення втрат на гістерезис. Також зростання питомих втрат при зніманні задирок залежить від кута напрямку закатування задирок до напрямку прокатки і подачі листа. Якщо проводити закатування у напрямку прокатки, це приводить до зростання питомих втрат до 12%, якщо ж проводити закатування задирок під кутом 55° до напряму прокатки, то зростання питомих втрат складе менше 1%, що пояснюється найбільшим модулем пружності сталі під даним кутом до прокатки. Таким чином, операція по зніманню задирок, при дотриманні технологічності, приводить до незначного зростання питомих втрат, менше 1%.

До погіршення магнітних властивостей сталі також приводять пробивання отворів для вентиляційних каналів у великих машинах, деформація пластин при збиранні, пресуванні та скріпленні магнітопроводу. Збільшення питомих втрат від пробивання отворів складає приблизно 10%, а навіть проста перешихтовка магнітопроводу приводить до зростання питомих втрат на 5%. Це пов’язано з тим, що частина пластин вигинається з невеликим радіусом, що приводить до їх пластичної деформації.

Погіршення магнітних властивостей, пов’язане з технологічними операціями, може бути частково або майже повністю усунене повторним відпалюванням. Відпалювання відбувається у слабо окисленому середовищі, у нейтральному середовищі (азот) та у вакуумі. З операцією відпалювання суміщають операцію нанесення ізоляційної оксидної плівки для ізоляції листів один від одного. Ізоляція листів необхідна для зменшення втрат у сердечниках від вихрових струмів. У тих випадках, коли оксидація не проводиться, ізоляцію листів виконують нанесенням лакової плівки.

Виходячи із зазначеного, можна дійти висновку, що остаточна зміна властивостей сталі у процесі виготовлення сердечників під впливом технологічних операцій має як загальний, так і локальний характер. Врахувавши це, актуальним завданням є забезпечення більш точного визначення втрат у сталі СЕМЗС. Для якісного розв’язання даної задачі слід використовувати локальне тестування сердечників на етапі виготовлення після нанесення обмотки, що дозволить мати картину локальних пошкоджень та відповідно прогнозувати нерівномірний розподіл втрат. Величину втрат у сталі можна остаточно визначити, проводячи дослід неробочого ходу при змінних напрузі та частоті 50 Гц. Спільне використання зазначених підходів дозволить мати у перспективі повну інформацію про зміну і розподіл втрат у сталі та прогнозувати у подальшому їх вплив на зміну параметрів та характеристик, відійшовши від використання невизначених емпіричних коефіцієнтів. Висновки.

У результаті було показано вплив основних технологічних операцій у процесі виготовлення виштамповок статора двигунів на зміну властивостей електротехнічної сталі, доведено необхідність та визначено шляхи урахування даних змін при визначенні втрат у сталі.