Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Качество. Основные свойства и показатели

|

|

Технико-экономическое понятие «качество продукции» в отличии от философского понятия «качество» охватывает только те свойства продукции, которые связаны с возможностью удовлетворения продукцией определенных общественных или личных потребностей в соответствии с ее назначением. Основные термины, связанные с качеством, системой качества и относящиеся к средствам и методам работ по качеству, приведены в международном стандарте ИСО 8402 Качество.

В этом стандарте дано следующее определение качества: «Качество – совокупность характеристик объекта, относящихся к его способности удовлетворять установленные и предполагаемые потребности». Иначе говоря, качество – объективно существующая совокупность свойств и характеристик изделия, которая определяет изделие как таковое и отличает его от другого. Потеря свойств и характеристик приводит к исчезновению самого предмета, которому они принадлежали. Так, вода при нагревании теряет свои характеристики и перестает быть водой, превращаясь в пар, который имеет уже другие, свои собственные свойства и характеристики (качества).

Область практической и научной деятельности, которая занимается разработкой теоретических основ и методов количественной оценки качества продукции, называется квалиметрией. Основные задачи квалиметрии – определение номенклатуры необходимых показателей качества изделий и их оптимальных значений, а также разработка методов количественной оценки качества и создание методики измерения качества во времени.

В квалиметрической оценке качества продукции различают понятия свойств и показателей качества изделий. Свойства делят на свойства основной и вспомогательной функций изделий. Под свойствами основной функции понимаются такие свойства, которые определяют способность выполнять служебные функции, сохраняя значения заданных параметров в пределах, установленных научно-технической документацией. К числу таких свойств относят свойства отдельных изделий (точность, надежность), а также свойства совокупности изделий (взаимозаменяемость, стабильность).

Среди свойств изделий вспомогательной функции рассматривают свойства эргономического и эмоционального воздействия и т.д. Свойства изделий можно описывать качественно или количественно; такие характеристики называют признаком продукции. Количественную характеристику одного или нескольких свойств изделий, составляющих ее качество, называют показателем качества продукции. Показатели качества продукции классифицируются по различным признакам:

1) по характеризуемым свойствам, таким как показатели назначения, экономного использования сырья, материалов, топлива и энергии; надежности; технологичности, стандартизации и унификации; патентно-правовые показатели; экологические, эргономические и эстетические, а также показатели безопасности;

2) по способу – это показатели, выраженные в натуральных (кг, м и др.), безразмерных (баллы), стоимостных единицах;

3) по качеству характеризуемых свойств показатели бывают единичные и комплексные;

4) по применению для оценки они делятся на базовые и относительные значения показателей;

5) по стадии определения значений показатели могут быть: прогнозируемые, проектные, производственные и эксплуатационные.

Для машиностроения и приборостроения наиболее эффективными показателями качества машин и механизмов являются их эксплуатационные характеристики. Эксплуатационные показатели – это характеристики, определяющие качество машин и механизмов, т.е. выполнения изделием заданных функций.

Общими из них для всех изделий являются показатели надежности (долговечности), динамичности качества, эргономические показатели и экономичность эксплуатации.

Надежность – это свойство изделия, сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях использования, технического обслуживания и ремонта, хранения и транспортировки.

Надежность включает в себя свойства безотказности, долговечности, ремонтопригодности и сохраняемости. Количественной характеристикой одного или нескольких свойств, составляющих надёжность изделий, являются показатели надёжности. Показателями надежности являются вероятность безотказной работы, средняя наработка до отказа, интенсивность отказа и т.д.

Вероятность безотказной работы – это вероятность того, что в заданном интервале времени или в пределах заданной наработки отказа в работе изделия не произойдет (отказ – событие, заключающееся в том, что изделие становится неспособным выполнять заданные функции с установленными показателями):

, (3.1)

, (3.1)

где N 0 – число изделий, работающих в начале испытаний;

N (t) – число изделий, работоспособных в конце промежутка

времени t.

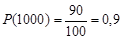

Если N 0 = 100; а N (t) = 90, то при t = 1000 ч вероятность безотказной работы:

.

.

Долговечность изделий характеризуют такими показателями, как средний ресурс, назначенный или установленный срок службы и др.

Ресурс – наработка изделия до предельного состояния, указанного в технической документации.

Средний ресурс – средняя величина ресурса для рассматриваемой группы изделий.

Долговечность – свойство изделия длительно сохранять работоспособность до предельного состояния с необходимыми перерывами для технического обслуживания и ремонтов. Предельное состояние изделия характеризуется невозможностью его дальнейшей эксплуатации, снижением эффективности или безопасности изделий. Его характеризуют такими показателями, как средний ресурс, назначенный или установленный срок службы и др.

Ремонтопригодность – приспособленность изделия к предупреждению, обнаружению и устранению отказов и неисправностей путем технического обслуживания и ремонтов. Ремонтопригодность количественно определяется вероятностью восстановления работоспособного состояния за заданное время и средним временем восстановления работоспособного состояния.

Сохраняемость – свойство изделия сохранять требуемые эксплуатационные показатели после установленного срока хранения и транспортировки.

Все эти показатели относятся к единичным показателям надежности, но надёжность характеризуется и комплексными показателями. С позиции надежности изделия могут находиться в работоспособном, неработоспособном и предельном состоянии.

Работоспособным называют состояние изделия, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствует требованиям нормативно-технической документации. Если хотя бы один из названных выше параметров не соответствует требованиям, такое изделие считают неработоспособным. Переход от работоспособного состояния к неработоспособному состоянию происходит после отказа.

Предельное состояние – состояние, при котором дальнейшее применение изделия по назначению недопустимо или нецелесообразно; оно наступает в результате физического или морального износа.

Однако, качество изделий, машин или узлов зависит от качества деталей, из которых они выполнены. К основным свойствам деталей, которые необходимо учитывать при разработке стандартов на конкретные типы относят: прочность, жесткость и т.д. Прочность – основная характеристика работоспособности деталей, определяющая их способность сопротивляться действию внешних нагрузок (не разрушаются). Изменение формы детали под действием окружающей среды называют деформацией. Она бывает упругой и остаточной.

Напряжение, соответствующие появлению остаточных деформаций называют пределом упругости. Напряжение, соответствующие моменту разрушением материала – предел прочности. Эти два напряжения – основные прочностные характеристики материала.

Жесткость – способность изделия сопротивляться изменению формы под действием сил.

Изнашивание – процесс или изменения размеров изделия при трении. Свойство сопротивления изнашиванию называется износостойкостью. Нагрузки на изделие могут быть постоянными и переменными во времени. Действие переменных нагрузок на деталь приводит к усталостному разрушению.

Свойство материала сопротивляться усталости называется выносливостью.

Из вышеперечисленных показателей при разработке стандарта на деталь или узел выбирают один – три показателя. Во вновь разрабатываемых и пересматриваемых стандартах на технические требования следуют включать разделы по контролю качества и правила приема деталей и узлов.

Стандарты устанавливают виды испытаний, правила отбора проб при выборочном контроле, методы испытаний, требования к точности приборов, формы протоколов по результатам контроля. Стандартами предусматриваются два вида контроля: сплошной и выборочный. Основные характеристики качества партии деталей является доля дефектных изделий в ней.

(3.2)

(3.2)

где N – число деталей в партии;

m – число дефектных деталей;

P – доля дефектных.

Различают четыре вида выборочного контроля:

1. Одноступенчатый контроль, при котором решение о качестве деталей контролируемой партии принимают по результатам проверки одной выборки из данной партии. При этом из N деталей партии назначают объем n -выборки, а также приемочное число С. Если число дефектных деталей d меньше или равно С, партия принимается, если d > C – бракуется.

2. Двухступенчатый контроль, когда решение о качестве партии принимают по результатам не более, чем двух выборок.

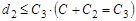

Из N деталей партии отбирают выборку n 1. Если  , партия принимается, если d 1 > C 2 (C 2 > C 2) то партия бракуется. Если

, партия принимается, если d 1 > C 2 (C 2 > C 2) то партия бракуется. Если  берется еще выборка n 2 (обычно n 2 = 2 n 1). Если

берется еще выборка n 2 (обычно n 2 = 2 n 1). Если  , то вся партия принимается, если d 2 > C 2, бракуется.

, то вся партия принимается, если d 2 > C 2, бракуется.

3. Многоступенчатый контроль (максимальное число выборки – более двух).

4. Последовательный контроль. Решение принимается после оценки каждого последовательного проверяемого изделия, число которых заранее не ограничено. Здесь для числа n уже проверенных изделий указывают две границы С 1 и С 2.Партию принимают сразу, как только  и отбраковывают, если С 2 < d. Обычно в стандартах применяют 1-й и 2-й способы контроля.

и отбраковывают, если С 2 < d. Обычно в стандартах применяют 1-й и 2-й способы контроля.