Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Нарезание зубьев конических зубчатых колес. Для нарезания зубьев конических зубчатых колес-7—8-й степеней точности (ГОСТ 1.758—72) требуются специальные зуборезные станки

|

|

Для нарезания зубьев конических зубчатых колес-7—8-й степеней точности (ГОСТ 1.758—72) требуются специальные зуборезные станки, при отсутствии их конические зубчатые колеса с прямым и косым зубом можно нарезать на универсально-фрезерном станке при помощи делительной головки дисковыми модульными фрезами; конечно, точность. обработки при этом способе ниже (9—10-я степени).

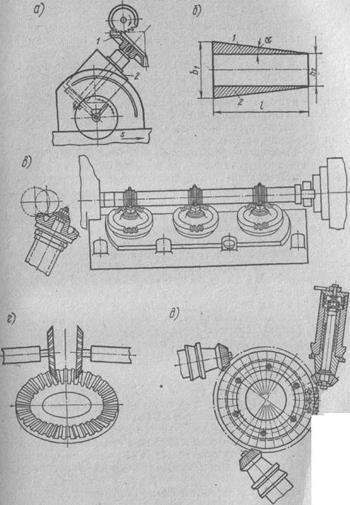

Заготовку 1 конического зубчатого колеса устанавливают на оправке в шпиндель делительной головки 2 (рис. 9, а), который поворачивают в вертикальной плоскости до тех пор, пока образующая впадина между двумя зубьями не займет горизонтального положения. Нарезаются зубья обычно за три хода и только при малых модулях за два хода. При первом ходе фрезеруется впадина между зубьями шириной  2 (рис. 9, б); форма фрезы соответствует форме впадины на ее узком конце; второй проход производят модульной

2 (рис. 9, б); форма фрезы соответствует форме впадины на ее узком конце; второй проход производят модульной

Рис. 9. Зубофрезерование конического зубчатого колеса:

в —установка заготовки на оправке; б — схема фрезерования впадины между

вубьями; в — одновременно трех заготовок; г — одной заготовки двумя дисковыми

фрезами; д — трех заготовок специальной дисковой фрезой

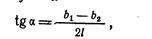

фрезой, профиль которой соответствует наружному профилю зуба, поворачивая при этом стол с делительной головкой на угол  :

:

где b1 — ширина впадины между зубьями на ее широком конце в мм;  — ширина впадины между зубьями на ее узком конце в мм;

— ширина впадины между зубьями на ее узком конце в мм;  — длина впадины в мм.

— длина впадины в мм.

При таком положении фрезеруются все левые бока зубьев (площадка 1 — рис. 9, б). За третий ход фрезеруются все правые бока зубьев (площадка 2), для чего делительную головку поворачивают на тот же угол, но в противоположном направлении.

Указанный способ нарезания зубьев малопроизводителен, а точность обработки соответствует примерно 10-й степени.

Для нарезания прямых зубьев точных конических зубчатых колес в серийном и массовом производстве применяют более производительные станки — зубострогальные, на которых обработка зубьев производится методом обкатки. При обработке зубьев с модулем свыше 2, 5 их предварительно прорезают профильными дисковыми фрезами методом деления; таким образом, сложные зубострогальные станки не загружаются предварительной грубой обработкой, и, следовательно, они лучше используются для точной обработки.

На рис. 9, в показано предварительное фрезерование зубьев трех конических зубчатых колес одновременно на специальном или специализированном станке, применяемом в крупносерийном и массовом производстве. Станок снабжен устройством для автоматического деления и одновременного поворота всех обрабатываемых заготовок.

В крупносерийном и массовом производстве для предварительного нарезания зубьев небольших конических зубчатых колес меняют зуборезные станки для одновременного фрезерования трех заготовок с автоматическим делением, остановом, подводом и отводом. На рис. 9, д изображена схема расположения шпинделей 3-х шпиндельного высокопроизводительного станка для одновременного фрезерования зубьев на трех заготовках, расположенных вокруг специальной дисковой фрезы.

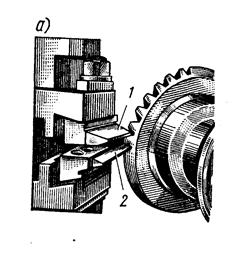

Рис. 10.

Станочник поочередно устанавливает заготовки на оправках рабочих головок, подводит головку до упора и включает самоход. Все остальные движения производятся автоматически: рабочая подача, отход нарезаемого колеса и поворот его на один зуб, следующий подвод, выключение, когда остальные две головки продолжают работать.

Окончательное чистовое нарезание зубьев примерно 8-й степениточности производится строганием на зубострогальных станках (Рис. 10).

. Станки эти работают методом обкатки: два строгальных резца (1 и 2) совершают прямолинейные возвратно-поступательные движения вдоль зубьев обрабатываемой заготовки; при обратномходе резцы немного отводятся от обрабатываемой поверхночти для уменьшения бесполезного изнашивания режущей кромки. Взаимное обкатывание заготовки и резцов обеспечивает получение профиля эвольвенты. Время нарезания зуба в зависимости отматериала, модуля, припуска на черновую обработку и других фактором колебтся от 3, 5 до 30 сек..