Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Шлифование зубьев

|

|

Шлифование зубьев увеличивает точность незакаливаемых и в особенности закаливаемых зубчатых колес, которые деформируются при термической обработки.уводитсяк инструменту в положение Б, снова включается i и отделывается вторая сторона зубьев.

Шлифование зубьев с эвольвентным профилем производится: методом копирования при помощи фасонного круга с эвольвентным профилем; 2) методом обкатки.

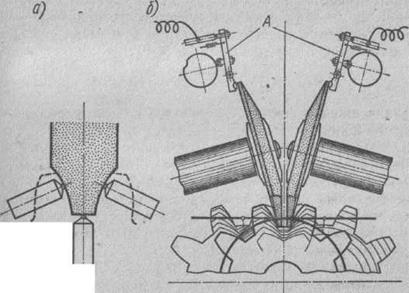

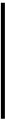

Станки, работающие по методу копирования, производят шлифование кругом, профиль которого соответствует впадине к, аналогично дисковой модульной фрезе. Круг заправляется особым копировальным механизмом при помощи трех алмазов (рис. 12, а).

Круг шлифует две стороны двух соседних зубьев. Для зубчатых колес с различными модулями и количеством зубьев надо иметь отдельные шаблоны для заправки круга алмазами. Такие станки применяются в массовом и крупносерийном, а иногда и в среднесерийном производствах.

Рис. 13. Зубошлифование

а — заправка тремя алмазами профиля шлифовального круга, работающего методом копирования; б — обработка двумя тарельчатыми шлифовальными кругами методом обкатывания.

При шлифовании зубьев по методу копирования в случае зубчаты колес с большим числом зубьев имеет место значительный износ шлифовального круга; если зубья шлифуются последовательно, то межи первым и последним зубьями будет получаться наибольшая ошибка; дли предотвращения этого рекомендуется повертывать зубчатое колесо не на один зуб, а на несколько; тогда влияние изнашивания шлифовального круга не будет давать большой ошибки между соседними зубьями Достигаемая этим методом точность 0, 010—0, 015 мм.

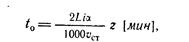

Станки, работающие по методу копирования, получили довольно широкое распространение благодаря значительно большой производительности по сравнению со станками, работающими по методу обкатки; однако эти станки дают меньшую точность. Основное время при зубошлифовании методом копирования определяется по формуле:

- длина хода стола, мм;

- длина хода стола, мм;  число ходов; а — коэффициент, учитывающий время деления, т. е. поворота зубчатого колеса назуб (а = 1, 3 - 1, 5); г — число зубьев зубчатого колеса;

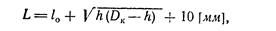

число ходов; а — коэффициент, учитывающий время деления, т. е. поворота зубчатого колеса назуб (а = 1, 3 - 1, 5); г — число зубьев зубчатого колеса;  - скорость возвратно-поступательного движения стола в м'мин. Длина хода стола L определяется по формуле:

- скорость возвратно-поступательного движения стола в м'мин. Длина хода стола L определяется по формуле:

где  - длина шлифуемого зуба, мм; зуба зубчатого колеса в мм, h — высота зуба зубчатого колеса в мм; DK — диаметр круга в мм.

- длина шлифуемого зуба, мм; зуба зубчатого колеса в мм, h — высота зуба зубчатого колеса в мм; DK — диаметр круга в мм.

Второй метод шлифования зубьев — метод обкатки - менее производителен, но дает большую точность (до 0, 0025 мм); шлифование производится одним или двумя кругами.

Распространенный способ шлифования зубьев методом обкатки осуществляется на зубошлифовальных станках с двумя тарельчатыми кругами, расположенными один по отношению к другому под углом 30 и 40° или образующими как бы профиль расчетного зуба, по котором и происходит обкатка зубчатого колеса (рис. 12, б). В процессе работы шлифуемое зубчатое колесо перемещается в направлении, перпендикулярном своей оси, одновременно поворачиваясь вокруг этой оси.

Помимо этого, шлифуемое зубчатое колесо имеет возвратно-поступательное движение вдоль своей оси, что обеспечивает шлифование профиля зуба по всей его длине.

Притирка зубьев зубчатых колес и рекомендации по выбору способов чистовой отделки зубьев зубчатых колес

Притирка зубьев зубчатых колес и рекомендации по выбору способов чистовой отделки зубьев зубчатых колес

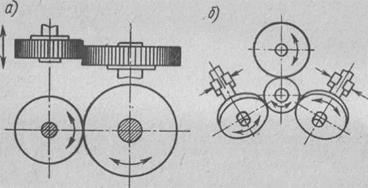

Притирка (ляппинг-процесс) широко применяется для чистовой, окончательной отделки зубьев после их термической обработки вместо шлифования, которое является операцией сравнительно малопроизводительной. Притирка получила большое распространение в тех отраслях машиностроения, где требуется изготовление точных зубчатых колес (автомобилестроение и др.)- Процесс притирки заключается в том, что обрабатываемое зубчатое колесо вращается в зацеплении с чугунными шестернями-притирами, приводимьши во вращение и смазываемыми пастой, состоящей из смеси мелкого абразивного порошка с маслом. Помимо этого обрабатываемое зубчатое колесо и притиры имеют в осевом направлении возвратно-поступательное движение друг относительно друга: такое движение ускоряет процесс обработки и повышает ее точность. Большей частью движение в осевом направлении придается притираемому зубчатому колесу. Притирочные станки изготовляются с параллельными (рис. 13, а) и со скрещивающимися (рис. 13, б) осями притиров. Наибольшее распространение получили притирочные станки, работающие со скрещивающимися осями притиров, устанавливаемых под разными углами; один притир часто устанавливается параллельно оси обрабатываемого зубчатого колеса. При таком расположении притиров зубчатое колесо работает, как в винтовой передаче, и путем дополнительного осевого перемещения притираемого зубчатого колеса притирка происходит равномерно по всей боковой поверхности зуба. Притираемое зубчатое колесо получает вращение попеременно в обе стороны для равномерной притирки обеих сторон зуба, а необходимое давление на боковой поверхности зубьев во время притирки создается гидравлическими тормозами, действующими на шпиндели притиров.

Иногда применяют притирку зубьев зубчатых колес чугунным червячным притиром диаметром 300—400 мм, используя для этого зубофрезерные станки.

Рис. 13. Схемы притирки зубьев цилиндрических зубчатых колес:

а — с параллельными осями притирок; б — со скрещивающимися осями

притирок

Притирка дает поверхности высокого качества, она сглаживает микронеровности и придает зеркальный блеск поверхности, значительно уменьшая шум и увеличивая плавность работы зубчатых колес.

Она дает лучшую по качеству поверхность зубьев, чем шлифование, но при условии правильного изготовления зубчатого колеса, так как притиркой можно исправить лишь незначительные погрешности; при наличии же значительных погрешностей зубчатые колеса необходимо сначала шлифовать, а затем притирать.

Приработка зубьев отличается от притирки тем, что притирается не зубчатое колесо с притиром, а два парных зубчатых колеса, изготовленных для совместной работы в собранной машине. Приработка производится при помощи абразивного материала, который ускоряет взаимную приработку зубьев зубчатых колес и придает им гладкую поверхность.

Из вышеизложенного можно сделать вывод, что наиболее производигельным и рациональным способом получения точных зубьев является шевингование, применяемое после нарезания зуба, но до термической обработки. После него для исправления небольших искажений в профиле и шаге и получения чистовой поверхности зубьев целесообразно применить притирку и только в случае значительной деформации прибегать к шлифованию зубьев.

Поэтому наиболее рациональным надо считать следующий порядок обработки зубчатых колес: 1) операции, предшествующие нарезанию зубьев; 2) нарезание зубьев; 3) шевингование зубьев; 4) термическая обработка; 5) притирка зубьев.