Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

ПРИЛОЖЕНИЕ Б. Определение коэффициента запаса m , учитывающего характер действия применяемого зажимного механизма

|

|

Определение коэффициента запаса m, учитывающего характер действия применяемого зажимного механизма

m =m1 × m2 × m3 × m4

где m1 - гарантированный коэффициент запаса; m1 = 1, 5.

m2 - коэффициент, характеризующий зажимное устройство с точки зрения постоянства развиваемых им сил; m2 = 1, 0- для механизированных зажимных устройств, когда допуск на размер заготовки не влияет на силу зажима; m2 = 1, 2- для механизированных зажимных устройств, когда допуск на размер заготовки влияет на силу зажима, например, при использовании пневмокамер, пневморычажных систем, мембранных патронов; m2 = 1, 3- для ручных зажимов;

m3 - коэффициент, характеризующий расположение рукояток в ручных зажимных устройствах; m3 = 1, 0- при наличии удобного положения рукоятки и малого диапазона угла ее отклонения; m3 = 1, 2- при наличии большого угла отклонения рукоятки (более 90°);

m4 - коэффициент, учитывающий наличие моментов, стремящихся провернуть заготовку; m4 = 1, 0- если заготовка установлена базовой плоскостью на опоры с ограниченной поверхностью контакта; m4 = 1, 5- если заготовка установлена на планки или другие элементы с или

или  , а при уплотнении манжетами

, а при уплотнении манжетами  или

или  .

Использование цилиндров диаметром менее 50 мм и более 300 мм экономически невыгодно, в этом случае надо использовать другие виды приводов,

Пневматические камеры имеют ряд преимуществ по сравнению с пневмоцилиндрами: долговечны, выдерживают до 600 тысяч включений (пневмоцилиндры — 10 тысяч); компактны; имеют небольшую массу и проще в изготовлении. К недостаткам относят небольшой ход штока и непостоянство развиваемых усилий.

Гидравлические приводы по сравнению с пневматическими имеют следующие преимущества: развивает большие силы (15 МПа и выше); их рабочая жидкость (масло) практически несжимаема; обеспечивают плавную передачу развиваемых сил силовым механизмом; могут обеспечить передачу силы непосредственно на контактные элементы приспособления; имеют широкую область Применения, поскольку их можно использовать для точных перемещений рабочих органов станка и подвижных частей приспособлений; позволяют применять рабочие цилиндры небольшого диаметра (20, 30, 40, 50 мм v. более), что обеспечивает их компактность. Расчет элементов привода выполняют по методике, аналогичной пневматическому.

Пневмогидравлические приводы обладают рядом преимуществ по сравнению с пневматическими и гидравлическими: имеют высокие рабочие силы, быстроту действия, низкую стоимость и небольшие габариты.

Электромеханические приводы находят широкое применение в токарных станках с ЧПУ, агрегатных станках, автоматических линиях. Приводятся в действие от электродвигателя и через механические передачи, силы передаются на контактные элементы зажимного устройства.

Электромагнитные и магнитные зажимные устройства выполняют преимущественно в виде плит и планшайб для закрепления стальных и чугунных заготовок. Используется энергия магнитного поля от электромагнитных катушек или постоянных магнитов. Технологические возможности применения электромагнитных и магнитных устройств в условиях малосерийного производства и групповой обработки значительно расширяются при использовании быстросменных наладок. Эти устройства повышают производительность труда за счет снижения вспомогательного и основного времени (в 10—15 раз) при многоместной обработке.

Литература

1. Справочник технолога – машиностроителя: В 2 т. / Под ред. А.Г. Косиловой, Р.К. Мещерякова. – М.: Машиностроение, 1985. – Т.1. –656 с. Т.2. – 496 с.

2 Серебряницкий П.П. Краткий справочник станочника. – Л.: Лениздат,

.

Использование цилиндров диаметром менее 50 мм и более 300 мм экономически невыгодно, в этом случае надо использовать другие виды приводов,

Пневматические камеры имеют ряд преимуществ по сравнению с пневмоцилиндрами: долговечны, выдерживают до 600 тысяч включений (пневмоцилиндры — 10 тысяч); компактны; имеют небольшую массу и проще в изготовлении. К недостаткам относят небольшой ход штока и непостоянство развиваемых усилий.

Гидравлические приводы по сравнению с пневматическими имеют следующие преимущества: развивает большие силы (15 МПа и выше); их рабочая жидкость (масло) практически несжимаема; обеспечивают плавную передачу развиваемых сил силовым механизмом; могут обеспечить передачу силы непосредственно на контактные элементы приспособления; имеют широкую область Применения, поскольку их можно использовать для точных перемещений рабочих органов станка и подвижных частей приспособлений; позволяют применять рабочие цилиндры небольшого диаметра (20, 30, 40, 50 мм v. более), что обеспечивает их компактность. Расчет элементов привода выполняют по методике, аналогичной пневматическому.

Пневмогидравлические приводы обладают рядом преимуществ по сравнению с пневматическими и гидравлическими: имеют высокие рабочие силы, быстроту действия, низкую стоимость и небольшие габариты.

Электромеханические приводы находят широкое применение в токарных станках с ЧПУ, агрегатных станках, автоматических линиях. Приводятся в действие от электродвигателя и через механические передачи, силы передаются на контактные элементы зажимного устройства.

Электромагнитные и магнитные зажимные устройства выполняют преимущественно в виде плит и планшайб для закрепления стальных и чугунных заготовок. Используется энергия магнитного поля от электромагнитных катушек или постоянных магнитов. Технологические возможности применения электромагнитных и магнитных устройств в условиях малосерийного производства и групповой обработки значительно расширяются при использовании быстросменных наладок. Эти устройства повышают производительность труда за счет снижения вспомогательного и основного времени (в 10—15 раз) при многоместной обработке.

Литература

1. Справочник технолога – машиностроителя: В 2 т. / Под ред. А.Г. Косиловой, Р.К. Мещерякова. – М.: Машиностроение, 1985. – Т.1. –656 с. Т.2. – 496 с.

2 Серебряницкий П.П. Краткий справочник станочника. – Л.: Лениздат,

,

где q – сечение стружки, мм2, t – глубина резания, мм.

4. Выбирается период стойкости инструмента. Т = 15…180 мин.

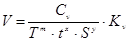

5. Определяется скорость резания

,

где q – сечение стружки, мм2, t – глубина резания, мм.

4. Выбирается период стойкости инструмента. Т = 15…180 мин.

5. Определяется скорость резания

,

где Cv; х, y; m –постоянные показатели; Т – период стойкости инструмента, S – подача резца; t – глубина резания за проход; Kv – коэффициент, учитывающий свойства материала резца /1/.

По выбранной скорости резания определяется число оборотов

,

где Cv; х, y; m –постоянные показатели; Т – период стойкости инструмента, S – подача резца; t – глубина резания за проход; Kv – коэффициент, учитывающий свойства материала резца /1/.

По выбранной скорости резания определяется число оборотов

6. Определяются составляющие силы резания и крутящий момент

Pz=10Cp× tx× Sy× Vn× Kp,

7. Определение потребной мощности станка.

Эффективная мощность на резце

6. Определяются составляющие силы резания и крутящий момент

Pz=10Cp× tx× Sy× Vn× Kp,

7. Определение потребной мощности станка.

Эффективная мощность на резце

, кВт

Необходимая мощность на приводе станка определяется с учетом кпд

, кВт

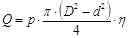

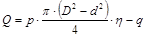

Необходимая мощность на приводе станка определяется с учетом кпд для полости цилиндра со штоком

для полости цилиндра со штоком

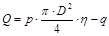

для цилиндров одностороннего действия

для цилиндров одностороннего действия

где р — давление сжатого воздуха, МПа;

D — диаметр поршня, мм;

d — диаметр штока, мм;

h — КПД, учитывающий потери в цилиндре, при D = 150... 200 мм h = 0, 90... 0, 95;

q — сила сопротивления пружин, Н.

Давление сжатого воздуха обычно принимают равным 0, 4—0, 63 МПа.

Пневматические цилиндры применяют с внутренним диаметром 50, 75, 100, 150, 200, 250, 300 мм. Посадка поршня в цилиндре при использовании

где р — давление сжатого воздуха, МПа;

D — диаметр поршня, мм;

d — диаметр штока, мм;

h — КПД, учитывающий потери в цилиндре, при D = 150... 200 мм h = 0, 90... 0, 95;

q — сила сопротивления пружин, Н.

Давление сжатого воздуха обычно принимают равным 0, 4—0, 63 МПа.

Пневматические цилиндры применяют с внутренним диаметром 50, 75, 100, 150, 200, 250, 300 мм. Посадка поршня в цилиндре при использовании и

и

,

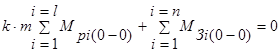

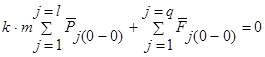

где о-о - ось, относительно которой принимается равенство моментов или на которую проектируется действующие силы;

l и n - соответственно количество моментов резания и моментов от сил закрепления;

p и q - соответственно количество проекций сил резания и сил закрепления;

к - коэффициент запаса, учитывающий изменение моментов и сил резания в зависимости от условий обработки (приложение А);

т - коэффициент запаса, учитывающий характер действия применяемого зажимного механизма (приложение Б) .

В результате решения уравнений определяют величину зажимной силы W.

2. Силовой расчет зажимного механизма с целью определения усилия Q, обеспечивающего создание механизмом зажимной силы W.

Выполняется силовой расчет зажимного механизма (винтового, клинового, цангового и т.п.). Исходными данными для расчета являются потребная зажимная сила W и кинематико-конструктивные особенности механизма. На основании условия равновесия всего механизма в целом или отдельных его частей определяется величина усилия Q, способного обеспечить функционирование механизма и создать зажимную силу W.

3. Расчет основных. параметров привода приспособления, который обеспечивает создание тягового усилия Q.

Определяют основные параметры привода приспособления (например, диаметр зажимного винта, размеры круглого эксцентрика, диаметр поршня

,

где о-о - ось, относительно которой принимается равенство моментов или на которую проектируется действующие силы;

l и n - соответственно количество моментов резания и моментов от сил закрепления;

p и q - соответственно количество проекций сил резания и сил закрепления;

к - коэффициент запаса, учитывающий изменение моментов и сил резания в зависимости от условий обработки (приложение А);

т - коэффициент запаса, учитывающий характер действия применяемого зажимного механизма (приложение Б) .

В результате решения уравнений определяют величину зажимной силы W.

2. Силовой расчет зажимного механизма с целью определения усилия Q, обеспечивающего создание механизмом зажимной силы W.

Выполняется силовой расчет зажимного механизма (винтового, клинового, цангового и т.п.). Исходными данными для расчета являются потребная зажимная сила W и кинематико-конструктивные особенности механизма. На основании условия равновесия всего механизма в целом или отдельных его частей определяется величина усилия Q, способного обеспечить функционирование механизма и создать зажимную силу W.

3. Расчет основных. параметров привода приспособления, который обеспечивает создание тягового усилия Q.

Определяют основные параметры привода приспособления (например, диаметр зажимного винта, размеры круглого эксцентрика, диаметр поршня