Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Характеристики маси

|

|

Важливою характеристикою матеріалу є маса, що є його кількісною мірою. Так для однорідної системи маса характеризує число структурних елементів (атомів, молекул, іонів), які є в термодинамічній системі та її будову.

Для неоднорідних речовин використовують поняття щільність або густина – міра кількості речовини в одиниці його об’єму:

γ (ρ) = т / V [кг/м3].

Об'ємна маса (ρ о) – маса одиниці об’єму пористих тіл. Насипна маса (ρ н) – маса одиниці об’єму вільно насипаних дисперсних матеріалів (цемент, пісок).

Пористість (П) – співвідношення щільності матеріалу до його об'ємної маси:

П = (1 - ρ о ) ∙ 100 / ρ, [%]

Від пористості матеріалу залежать водопоглинання, морозостійкість, теплопровідність, міцність.

7.2.4. Фізичні властивості, що характеризують здатність матеріалів взаємодіяти з потоками мас і випромінювань.

Велика кількість матеріалів здатні взаємодіяти з потоками мас (повітря, газу, пару) та випромінювань (світла, звуку). При цьому проявляється їх відбивна здатність, проникність і поглинання.

Розглянемо деякі з цих властивостей.

Водопроникність характеризує здатність матеріалу пропускати воду при певному тиску.

Паропроникність характеризує здатність матеріалу пропускати пар з середовища з меншою до середовища з більшою вологістю.

Повітропроникність (газопроникність) – здатність матеріалу пропускати повітря при різному тиску по обидві сторони.

Пилопроникність характеризує здатність пропускати дисперсні частки пилу.

Кількісно ці властивості характеризуються відповідними коефіцієнтами. Вони в основному залежать від будови і структури матеріалу і тісно пов'язані з відношенням матеріалу до води.

Вологість характеризується кількістю води, що вміщується в матеріалі.

Гігроскопічність – здатність матеріалу поглинати вологу з навколишнього середовища.

Водопоглинення (водонасичення) – властивість матеріалу при безпосередній взаємодії з водою, всмоктувати та утримувати її в своїх порах.

Водостійкість – відношення матеріалу до дії вологи при різних температурах і тиску, зберігаючи при цьому свою міцність.

Морозостійкість характеризує здатність матеріалу насиченого водою, зберігати свої властивості без ознак руйнування при поперемінному заморожуванні.

Звукопоглинання – здатність матеріалу поглинати звук. Різновидами звукових властивостей є звукоізоляція та звукопроникність.

7.2.5. Електричні властивості

Електричні властивості – це сукупність властивостей, що характеризують здатність матеріалу проводити електричний струм в електричному полі. До електричних властивостей (особливо металевих) відносять:

- електропровідність (γ) – здатність матеріалу пропускати електричний струм під дією електричного поля. Визначається наявністю рухливих носіїв зарядів. За цією ознакою матеріали поділяють на провідники, напівпровідники та діелектрики;

- електричний опір (ρ) – властивість матеріалу протидіяти електричному струму при заданій напрузі електричного поля;

- магнітність – здатність матеріалу намагнічуватись. В залежності від орієнтації магнітних моментів матеріали можуть бути феромагнетиками (магнітними), парамагнетиками (слабо магнітними) та діамагнетиками (немагнітними).

Лекція 6

7.3. Механічні властивості

В процесі експлуатації матеріали піддаються стискуванню, розтяганню, згинанню, крученню, удару та іншим навантаженням. Під механічними властивостями розуміють характеристики матеріалу, які визначають його поведінку під дією прикладених зовнішніх механічних сил.

Механічні властивості визначають зміну форми, розмірів і суцільності матеріалів при механічному впливі, а значить, і результат надійності при використанні чи експлуатації.

Механічний вплив характеризують по направленню, тривалості та області дії.

По направленню розрізняють лінійні навантаження (розтяг, стискання) кутові чи дотичні (згинання, кручення, зсув, зріз).

По тривалості, в залежності від характеру прикладання навантаження розрізняють механічні властивості, що визначаються при статичних та динамічних навантаженнях. Статичними називають випробування, при яких навантаження, що прикладається до матеріалу, зростає поступово. При динамічних випробуваннях навантаження прикладається раптово з максимальним значенням.

По області дії – об'ємні та поверхневі навантаження.

Основними механічними властивостями матеріалів є міцність, пластичність, еластичність, жорсткість, твердість, пружність, крихкість, в'язкість.

Міцність – це здатність матеріалу опиратися дії навантаження без руйнування. Міцність матеріалу обумовлена силами взаємодії між їх структурними складовими елементами (атомами, молекулами). Міцність оцінюється показником – границя міцності. Визначається границя міцності відношенням руйнуючого навантаження Р до первісної площі перерізу F o зразка. При випробуваннях на розтяг границя міцності (границя тимчасового опору) позначається σ т.о. (МПа):

.

.

Границю міцності розрізняють при випробуваннях на стискання (σ с), згинання (σ зг), кручення (σ кр) тощо.

Пластичність – це здатність матеріалу деформуватися без руйнування, з подальшим збереженням набутої форми та розмірів, при зовнішніх навантаженнях. Пластичність може оцінюватись різними показниками. Так для випробувань на розтяг визначається відносне подовження:

та відносне звуження:

.

.

Еластичність – здатність матеріалу потерпати значні зміни розмірів і форми без руйнування при досить слабких діючих силах.

Пружність – це здатність деформованого матеріалу відновлювати первісну форму, розміри після припинення дії зовнішнього навантаження. Обумовлена пружність взаємодією між атомами (молекулами матеріалу та їх тепловим рухом. Характеризується пружність матеріалу показниками:

- модулем поздовжньої пружності Е (Модуль Юнга), який ще визначає жорсткість матеріалу і характеризує опір матеріалу пружній деформації;

- модулем зсуву G – характеристикою зсуву кристалографічних площин твердих тіл при появі дотичних напружень;

- коефіцієнт Пуассона μ – відношення зміни поперечного перерізу до зміни довжини зразка.

Жорсткість – здатність матеріалу до найменших змін розмірів і форми при заданому значенні та типі навантаження.

В'язкість (внутрішнє тертя) – здатність матеріалів опиратися внутрішнім змінам при зовнішньому впливі.

Ударна в’язкість – здатність матеріалу поглинати механічну енергію в процесі деформації або руйнування при динамічних навантаженнях. Зазвичай оцінюється роботою до руйнування надрізаного зразка при ударному згинанні, віднесеній до площі перерізу при надрізі. навантаження.

Для рідких та газових матеріалів це текучість всередині об’єму при збільшенні молекулярної маси чи просторових структур, що утворюються при зчепленні часток чи макромолекул.

Твердість – це здатність матеріалу опиратися деформації при поверхневій контактній дії. Характеризується твердість числом відповідної шкали. Для визначення твердості існує декілька методів: шкрябання, вдавлювання, удару, згасання коливань та проколу голкою. Всі вони засновані на дії наконечника на дослідний зразок. Твердість пов’язана з показниками інших властивостей і тому її визначення використовують як метод визначення інших властивостей.

В багатьох випадках при експлуатації виробів на них діють довготривалі навантаження повторно-перемінного характеру. Такі навантаження називають циклічними чи знако-перемінними. Поступове накопичення ушкоджень в матеріалі під дією циклічних навантажень, що можуть приводити до утворення тріщин чи руйнування називають втомою, а властивість матеріалів опиратися втомі – витривалістю.

При оцінці механічних властивостей матеріалів їх розділяють на групи, що характеризують умови випробувань:

1 група – стандартні механічні властивості, що визначаються стандартними випробуваннями гладких зразків, незважаючи на конструктивні особливості і характер служби виробу.

2 група – критерії конструктивної міцності (працездатності в умовах експлуатації) матеріалу, що визначаються стандартними випробуваннями гладких чи з гострими тріщинами зразків.

3 група – критерії конструктивної міцності виробу в цілому, що визначаються при стендових, натурних чи експлуатаційних випробуваннях.

7.4. Властивості матеріалів в фізико-хімічних процесах.

Старіння – зміна фізико-хімічних властивостей матеріалів, яке відбувається самовільно, в процесі довготривалої витримки при кімнатній температурі (природне старіння), або при нагріві (штучне старіння).

Найб

єільше значення для металів та сплавів мають процеси старіння пов'язані з розпадом перенасичених твердих розчинів і розпадом мартенситної структури. Ці процеси обумовлені метастабільним станом сплаву в результаті технологічної обробки, пов’язаної з викривленням кристалічних ґраток і подальшим відновленням стабільного стану з більш низьким рівнем внутрішньої енергії.

При старінні полімерів змінюється хімічний склад, молекулярна маса, характер взаємодії макромолекул і структура, що визначають фізико-хімічні та механічні властивості матеріалів. Старіння полімерів обумовлено деструкцією (розривом хімічних зв’язків) макромолекул.

При довготривалій експлуатації сполучених поверхонь деталей має місце знос. Знос – процес відділення матеріалу з поверхні твердого тіла при наявності тертя, що проявляється в поступовій зміні розмірів і форми виробу. Значення зносу виражається в одиницях маси, об’єму, довжини. Основними видами зносу є:

- механічний: абразивний, адгезійний, ерозійний, кавітаційний, втомний;

- корозійно-механічний: окислювальний, фреттинг-корозійний;

- молекулярно-механічний: схоплювання і заїдання.

Здатність матеріалу опиратися зношенню чи абразивному тертю називають зносостійкістю.

Дифузія – рух часток середовища, що призводить до незворотного переносу речовини чи до встановлення рівноважного розподілу концентрацій часток в середовищі. Дифузія в твердих матеріалах приводить до переносу атомів на відстані, що перебільшують міжатомні для даного матеріалу. В твердих матеріалах розрізняють такі види дифузії:

- по механізму протікання: міжвузоловий, вакансійний, обмінний, циклічний;

- по геометричному місцю переносу атомів: об'ємний, поверхневий, граничний;

- по місцю поглинання атомів: поверхнева дифузія – адсорбція, об'ємна дифузія – абсорбція;

- по природі процесу: фізична та хімічна дифузія.

Дифузія обумовлює руйнування матеріалів, повзучість, старіння, корозія та інше.

Корозія – самовільне руйнування матеріалу, яке визвано хімічними чи електрохімічними процесами на поверхні при взаємодії з зовнішнім середовищем. До зовнішніх факторів відносять вид і склад оточуючого середовища, умови протікання корозії (температура, тиск, швидкість потоку агресивного середовища, неоднорідність складу тощо). Корозійному руйнуванню піддається більшість матеріалів.

Здатність матеріалу протистояти частковому розчиненню чи роз’їданню при впливі агресивного середовища називають корозійною стійкістю.

Види корозії розрізняють по таким ознакам:

- по характеру і механізму взаємодії з середовищем: хімічна корозія – в сухих газах, неелектролітах (бензин, бензол), при цьому утворюються окисні плівки, що можуть захищати поверхню, електрохімічна корозія – в середовищах що проводять електричний струм, супроводжується руйнуванням поверхні;

- по геометричним характеристикам: розрізняють поверхневу і об'ємну, а по місцю обхвату (локалізації) – суцільну, місцеву, ниткову, точкову, вибіркову;

- по типу корозійного середовища: атмосферна, газова, рідинна, морська, ґрунтова, та інші;

- по впливу додаткових факторів: корозія з тертям (ерозія), під напруженням (корозійне розтріскування, втома), контактна та інші.

Для захисту від корозії використовують в основному два методи: відокремлення матеріалу від агресивного середовища (захисні покриття, поверхневе зміцнення, легування) та надання антикорозійних властивостей середовищу (використання інгибиторів).

7.5. Технологічні властивості.

З матеріалів при певній обробці виготовляють вироби шляхом виконання певних технологічних операцій.

Технологічні властивості матеріалів визначають можливість виготовлення продукції використанням даного матеріалу при задоволенні мінімальної трудомісткості при її виготовленні. До технологічних властивостей відносять властивості матеріалів, що визначають можливість лиття, обробки тиском, різанням, зварюваність, здатність до термічної обробки.

Ливарні властивості визначаються сукупністю показників. Що включають температури плавлення, заливання, кристалізації, рідкотекучість, усадку та інш.

Оброблюваність тиском в гарячому та холодному стані характеризує ковкість, штампованість, витяжку.

Оброблюваність різанням – це здатність піддаватися обробці інструментами з забезпеченням необхідних параметрів точності розмірів та шорсткості поверхні. Різновид властивості – піддатливість.

Зварюваність – здатність матеріалу утворювати нероз'ємні з'єднання з необхідними механічними характеристиками.

7.6. Споживчі властивості.

Споживчі властивості матеріалів визначають можливість їх використання при максимальній працездатності в умовах експлуатації чи споживання. До споживчих властивостей продукції відносять надійність, довговічність, збереженість, безвідмовність, ремонтопридатність. На матеріали розповсюджуються такі показники як довговічність, збереженість та інші.

Довговічність – властивість матеріалу зберігати експлуатаційні характеристики до граничного стану, який визначається ступенем руйнування, вимогами безпеки та економічними міркуваннями.

Збереженість – властивість матеріалу зберігати обумовлені експлуатаційні показники терміном збереження, транспортування, встановленого технічною документацією.

Функціональність – це відповідність матеріалу своєму призначенню.

Ергономічність – здатність матеріалу забезпечувати високопродуктивну працю при мінімальній втомі і витратах енергії людини.

Економічність – забезпечення витрат на виготовлення та обробку матеріалу при отриманні найбільшого економічного ефекту при його раціональному використанні.

Естетичність – властивість матеріалу задовольняти сприйняттю відчуттям людини. Це колір, фактура, блиск тощо.

Лекція 7

8. Способи керування властивостями матеріалів.

Зміна властивостей матеріалів, наприклад збільшення міцності металів, розв’язується утворенням потрібної будови шляхом направленої кристалізації, створенням відповідних хімічних композицій чи використанням різних способів обробки матеріалів.

Обробка матеріалів – це дії, направлені на зміну властивостей матеріалу при виконанні технологічних процесів. До найбільш розповсюджених видів обробки матеріалів відносять механічну та термічну обробку.

8.1. Керування структурою та властивостями шляхом направленої кристалізації.

При розгляданні процесу кристалізації сплавів було встановлено, що на розмір зерна впливають ступінь переохолодження, температура розплаву, його хімічний склад. Кристалізація сплавів по описаному механізму називається самовільною або спонтанною.

При направленій кристалізації джерелом утворення зародків зерен є тверді частки, що вводяться в розплав. Якщо домішки мають кристалічні ґратки, що близькі за будовою до кристалізованому металу, то вони відіграють роль готових центрів кристалізації. Чим більше домішок, тим більше центрів кристалізації, тим дрібніше розмір зерен сплаву.

Використання домішок для отримання дрібного зерна називається модифікуванням. При модифікуванні в розплавлений метал (сплав) вводять певну кількість спеціальних речовин (модифікаторів), які, практично не змінюючи хімічного складу, визивають при кристалізації подрібнення зерна, тим самим сприяють покращенню механічних та технологічних властивостей.

Наприклад, при модифікуванні магнієвих сплавів зерно зменшується від 0, 2 – 0, 3 мм до 0, 01 – 0, 02 мм.

Модифікування використовують при отриманні литих габаритних заготовок, фасонних виливків складної форми.

В якості модифікаторів використовують тугоплавкі з'єднання – карбіди, нітриді, оксиди, що кристалізуються в першу чергу. Виділяючись у вигляді дрібних часток, ці з'єднання служать центрами кристалізації.

8.2. Легування сплавів.

Одним з способів керування властивостями сплавів є створення хімічних композицій. При введенні в розплав домішок, вони можуть утворювати з металом тверді розчини, розчинюючись в ньому, чи давати самостійні спеціальні композиції – хімічні чи інтерметалеві з'єднання. Технологічний процес введення цих добавок називають легуванням.

Легуючі елементи це спеціальні, штучно введені добавки, які змінюють властивості сплаву в потрібному напрямку.

Позначення легуючих елементів надано в таблиці 1.

Таблиця 1. –

Умовні позначення легуючих елементів в чорних та кольорових сплавах

| Елемент | Символ | Позначення елементів в марках сплавів | Елемент | Символ | Позначення елементів в марках сплавів | ||

| чорні | кольорові | чорні | кольорові | ||||

| Азот | N | А | - | Неодім | Nd | - | Нм |

| Алюміній | AI | Ю | А | Нікель | Ni | Н | Н |

| Барій | Ва | Бр | Ніобій | Nb | Б | Нп | |

| Берилій | Be | Л | - | Олово | Sn | О | |

| Бір | В | Р | - | Осмій | Os | - | Ос |

| Ванадій | V | Ф | Вам | Паладій | Pd | - | Пд |

| Вісмут | Bi | Ві | Ви | Платина | Pt | - | Пл |

| Вольфрам | W | В | - | Реній | Re | - | Ре |

| Гадоліній | Gd | - | Гн | Родій | Rh | Рд | |

| Галій | Ga | Гл | Ги | Ртуть | Hg | - | Р |

| Германій | Ge | - | Г | Свинець | Pb | - | С |

| Залізо | Fe | - | Ж | Селен | Se | К | СТ |

| Золото | Au | - | Зл | Срібло | Ag | Ср | |

| Індій | In | - | Ин | Скандій | Sc | - | Скм |

| Іридій | Ir | - | И | Сурма | Sb | - | Су |

| Продовження таблиці 1. | |||||||

| Ітербій | Yb | - | ИТН | Талій | Tl | Тл | |

| Ітрій | У | - | ИМ | Тантал | Та | - | ТТ |

| Кадмій | Cd | Кд | Кд | Теллур | Ті | - | Т |

| Кобальт | Co | К | К | Титан | Ti | Т | ТПД |

| Кремній | Si | З | Кр(К) | Вуглець | З | У | - |

| Лантан | La | - | Ла | Фосфор | P | - | Ф |

| Літій | Li | - | Ле | Хром | Cr | X | Х(Хр) |

| Магній | Mg | Ш | Мг | Церій | Це | - | Се |

| Марганець | Mn | Г | Мц(Мр) | Цинк | Zn | - | Ц |

| Мідь | Cu | Д | М | Цирконій | Zr | Ц | ЦЕВ |

| Молібден | Mo | М | - | Ербій | Er | - | Ерм |

Легування сплавів використовують для покращення їх механічних та технологічних властивостей. Легуванням можна підвищити границю текучості, ударну в’язкість, міцність, пластичність, корозійну стійкість, гартованість.

8.3. Механічна обробка.

Механічна обробка полягає в утворенні необхідних форм і властивостей з різного роду матеріалів шляхом переміщення чи відділення шарів матеріалу. Розрізняють механічну обробку тиском і обробку різанням.

Обробка тиском – полягає в пластичному деформуванні чи розділенні матеріалу без утворення стружки. Обробку тиском поділяють на об'ємну і поверхневу. До об'ємної обробки тиском відносять прокатку, волочіння, штампування, пресування, до поверхневої – кування, поверхневий наклеп, накатка.

Обробка різанням – полягає у формоутворенні поверхонь відділенням стружки матеріалу. Утворення поверхні супроводжується руйнуванням поверхневих шарів матеріалу.

8.4. Деформація полікристалів. Види деформацій та їх характеристика

Обробка металів тиском ґрунтується на використанні однієї з основних механічних властивостей металів – пластичності. Деформація проявляється в незворотній зміні форми та розмірів тіла під дією зовнішніх сил без порушення його цілісності, яка супроводжується зміною структури та механічних властивостей металу. Також деформація може викликатись різними фізико-механічними процесами, що відбуваються в самому тілі.

Внаслідок дії зовнішніх сил та наявності в металі внутрішніх дефектів, тріщин, надрізів, неоднорідності структури всередині зразків виникають концентратори напружень. Їх поділяють на тимчасові напруження, зумовлені дією зовнішніх сил и зникаючі після припинення дії сили і внутрішні залишкові напруження, що виникають в тілі і залишаються незмінними. Останні напруження можуть викликатися всередині тіла без дії зовнішніх сил, а саме в процесі швидкої зміни температур, неоднорідності структури внутрішньої і поверхневої будови. Ці напруження називають термічними, фазовими чи структурними.

Деформація полягає в переміщенні одних атомів щодо інших під дією сил. В залежності від наслідків зсуву розрізняють пружну деформацію і пластичну деформацію.

Пружною називають деформацію, вплив якої на форму, структуру і властивості тіла повністю зникає після припинення дії зовнішніх сил. Під дією прикладеного навантаження відбувається незначне, повністю зворотне, змішення атомів чи поворот блоків на відстані, значно менші міжатомних. Пружна деформація не викликає помітних змін в структурі та властивостях матеріалів.

Пластична деформація – це незворотні зміни, яких набуває тіло під дією зовнішніх сил. Вона здійснюється при зміщенні атомів на відстані співвимірні чи більші ніж міжатомні. Це відбувається коли напруження перебільшують границю пружності. Тоді після припинення дії сили знімається тільки пружна частина деформації, а та частина що лишається є пластичною. Пластична деформація полікристалу здійснюється ковзанням чи поворотом окремих часток кристалу по кристалографічним площинам та напрямкам з найбільшою кількістю дефектів будови (рис.7).

Площини зсувів

Площини зсувів

Рисунок 7. – Схема зміщення атомів та зсуву часток кристалу при пластичній деформації.

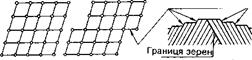

При значних ступенях деформації зерна змінюють свою форму внаслідок ковзання і витягаються в напрямку діючих сил, одночасно з цим відбувається подрібнення блоків (рис.8).

Рисунок 8. – Зміна зерен, структури металу при пластичній деформації.

Якщо при пластичній деформації виникає волокниста чи шарувата структура орієнтована в одному напрямку, її називають текстура деформації.

В залежності від температури тіла під час обробки розрізняють гарячу та холодну пластичну деформацію.

Деформація, яка відбувається при високих температурах (0, 7 – 0, 75) Тпл, називається гарячою. При цьому значних змін властивостей не відбувається а зміни в структурі характеризуються подрібненням зерен із збереженням їх співвісної форми.

Якщо деформування металу відбувається при температурі нижче (0, 15 – 0, 2) Тпл, деформація називається холодною. При холодній пластичній деформації зростають властивості, що характеризують опір деформації (σ т.о., σ т, твердість), а показники пластичності, в’язкості знижуються (ψ, δ).

Зміцнення металу в процесі пластичної деформації називають наклепом. Явище наклепу широко застосовують в поверхневому зміцнюванні металів. Шляхом наклепу твердість і границю міцності можна збільшити в 1, 5…3 рази, а границю текучості – в 3…7 разів., це дозволяє підвищити довговічність деталей і машин, оскільки їх руйнування частіше починається з поверхні.

8.5. Деформація полімерів.

Полімери у високо еластичному стані схильні до значних зворотних змін при невеликих навантаженнях, тому що їх макромолекули можуть вигинатися. При цьому макромолекули в цілому не переміщуються, однак їх окремі сегменти, бокові групи, рухомі через їх можливих переміщень навколо своїх зв’язків. Цим зумовлюється незначна жорсткість полімерів і їх в’язкопружна поведінка при навантаженні. Для кристалічних полімерів спочатку відбувається пропорційна пружна деформація яка далі приводить до зміни до сильно розтягнутого стану безпосередньо до руйнування. Слід зазначити, що деформація полімерів суттєво залежить від швидкості навантаження. При повільній деформації макромолекули можуть орієнтуватися з впорядкованим розташуванням, утворюючи текстуру. В процесі орієнтації зростає міжмолекулярна взаємодія, що приводить до підвищення міцності при збереженні достатньої пружності. Властивості матеріалів стають анізотропними.

8.6. Деформація аморфних матеріалів.

Поведінка аморфних матеріалів при деформації, як і в кристалічних матеріалах, залежить від процесів, які відбуваються на мікрорівні. Однак відсутність ближнього порядку виключає протікання пластичної деформації шляхом руху дислокацій, тому що відсутні площини ковзання. Аморфні матеріали утворені кластерами які мають довільну форму і випадкову впорядкованість. Тому деформація відбувається не однорідно, а вздовж тих ділянок, де напруження досягають критичних рівнів (рис. 9). Структура при цьому має шарувату форму. Основними параметрами пластичної деформації аморфних матеріалів є швидкість руху смуги ковзання і границя текучості, міцність визначається модулями пружності.

Рисунок 9. – Схема зміни структури аморфних матеріалів при деформації

8. 7. Відновлення властивостей та структури деформованих сплавів.

Відновлювання будови та властивостей для деформованих металів і сплавів залежно від температури нагріву має різновиди: повернення і рекристалізація (рис.10).

Повернення- нагрів деформованих металів і сплавів нижче за температуру рекристалізації ~ 0, 2 Тпл витримка і повільне охолоджування (з піччю) для часткового відновлення їх структурної досконалості в результаті зменшення густини дефектів будови, проте без візуально помітних змін мікроструктури. Повернення обумовлено тонкими структурними змінами всередині кожного зерна. Повернення включає дві стадії – відпочинок і полігонізація.

Відпочинок - початкова стадія процесу повернення деформованого металу, що протікає при низькотемпературному до 0, 2 Тпл нагріві і об'єднує процеси, пов'язані з дифузійним перерозподілом точкових дефектів і їх частковим взаємним знищенням. Відпочинок використовують для усунення усередині окремих зерен або в об'ємі сплаву неоднорідності хімічного складу і структури виникаючих частіше за все в процесі кристалізації, а також для часткової релаксації напруження.

Відпочинок - початкова стадія процесу повернення деформованого металу, що протікає при низькотемпературному до 0, 2 Тпл нагріві і об'єднує процеси, пов'язані з дифузійним перерозподілом точкових дефектів і їх частковим взаємним знищенням. Відпочинок використовують для усунення усередині окремих зерен або в об'ємі сплаву неоднорідності хімічного складу і структури виникаючих частіше за все в процесі кристалізації, а також для часткової релаксації напруження.

Полігонізація – стадія процесу повернення деформованого металу, що відбувається при нагріванні до (0, 3...0, 4) Тпл, пов'язана з розділенням деформованих зерен на полігони (блоки) з малою густиною дислокацій. Полігонізація приводить до подальшого зняття спотворень (внутрішніх напружень) кристалічних ґраток і більш повного відновлення фізичних властивостей. Механічні властивості при цьому змінюються незначно (відбувається зниження міцності) Текстура зберігається, хоча і стає блоковою. Полігонізація після значних деформацій – як правило, початкова стадія рекристалізації.

Рекристалізація - процес зростання одних кристалічних зерен полікристалу за рахунок інших. Рекристалізацію можна представити у вигляді стадій: первинна рекристалізація, збиральна і вторинна рекристалізація

Первинна рекристалізація - процес зародження і зростання нових рівно вісних зерен при нагріві до повного зникнення текстури, створеною деформацією і утворення рівноосної дрібнозернистої структури. Температура початку первинної рекристалізації (температурний поріг рекристалізації) міняється від (0, 1...0, 2) Тпл для чистих металів до (0, 5...0, 6) Тпл для твердих розчинів і (0, 7...0, 75) Тпл для багатофазних систем.

Збиральна рекристалізація - процес зростання одних рівноосних зерен за рахунок зникнення інших шляхом поглинання при цьому дрібних. Збиральна рекристалізація відбувається після завершення первинної рекристалізації в процесі подальшого нагріву. Структура матеріалу в результаті такого процесу характеризується збільшенням розмірів зерен при зменшенні їх числа.

Вторинна рекристалізація - процес прискореного зростання окремих зерен, що приводить структуру матеріалу до різнозернистості. В результаті вторинної рекристалізації утворюється різнозерниста структура, яка є безліччю дрібних зерен і невеликим числом дуже крупних зерен. Вторинна рекристалізація приводить до погіршення механічних властивостей металів. При вторинній рекристалізації після високих ступенів попередньої деформації нерідко виникає текстура рекристалізації.

Лекція 8.

9. Термічна обробка.

9. 1. Загальна характеристика термічної обробки

Термічна обробка- обробка, що полягає в зміні структури і властивостей матеріалу заготівки унаслідок теплового впливу.

Основні параметри термічної обробки - температура нагріву, швидкість тривалість витримки при температурі нагріву і швидкість охолоджування (рис.11).

Основні параметри термічної обробки - температура нагріву, швидкість тривалість витримки при температурі нагріву і швидкість охолоджування (рис.11).

Рисунок 11. – Загальна схема термічної обробки: І – нагрівання, ІІ - витримка, ІІІ – охолодження.

Вибір температури нагріву сплаву при конкретному виді термічної обробки визначається температурами фазових перетворень (наприклад, критичними температурами відповідної діаграми стану). Температура нагріву не повинна перевищувати температуру плавлення, щоб уникнути оплавлення поверхні.

Швидкість нагріву вибирається залежно від ряду чинників: теплопровідності матеріалу, форми і розмірів виробів, загальної маси виробів, що нагріваються, характеру їх розташування в печі і деяких інших.

Тривалість витримки при заданій температурі нагріву визначається швидкістю фазових перетворень. Витримка необхідна для повного завершення фазових перетворень і вирівнювання температури по всьому об'єму виробу.

Швидкість охолоджування вибирається залежно від ступеня стійкості існуючої фази при даному хімічному складі, а також від структури і властивостей, що вимагаються.

Основними видами термічної обробки є відпалювання, гартування, відпущення і штучне старіння.

Різновиди термічної обробки – термомагнітна, електротермічна обробки, обробка холодом і ін.

Термомагнітна обробка- різновид термічної обробки, що дозволяє поліпшити деякі магнітні властивості матеріалів в результаті охолоджування виробів з них в магнітному полі.

Електротермічна обробка- різновид термічної обробки матеріалів з використанням електричного нагріву (індукційного, контактного і ін.). Дозволяє використовувати невеликі швидкості нагріву, а також нагрівати окремі ділянки виробу або тільки його поверхневий шар.

9. 2. Відпалювання. Види та характеристика

Відпалювання- термічна обробка матеріалів (наприклад, металів, напівпровідників, скла), яка полягає в нагріві до певної температури, витримці і повільному охолоджуванні (3...200°С/год). Мета відпалювання - поліпшення структури і оброблюваності, зняття внутрішніх напружень, управління формою і розмірами зерен, текстурою і властивостями металів і сплавів і ін. Мікроструктура матеріалів в результаті відпалювання стає врівноваженою. Існує декілька технологічних видів відпалювання, які різняться режимами обробки і отриманою структурою.

Рекристалізаційне відпалювання. Ця обробка включаєнагрів деформованих металів і сплавів до температур більше 0, 4 Тпл для технічно чистих металів і (0, 5...0, 6) Тпл для сплавів (твердих розчинів), витримку і повільне охолоджування (з піччю). Її використовують для поліпшення структури і оброблюваності, зняття внутрішніх напружень. При рекристалізаційному відпалюванні практично повністю зникає наклеп і властивості матеріалу наближаються до їх початкових значень.

Дифузійне відпалювання (гомогенізація). Цей вид обробки проводять нагріванням до більш високих температур (наприклад, для сталі 1100 – 1200°С), тому що в такому разі більш повно протікають дифузійні процеси, які необхідні для вирівнювання складу сплаву. Подальше охолодження проводять в два етапи: спочатку з піччю, а далі на повітрі. Гомогенізація знешкоджує хімічну чи фізичну неоднорідність, знімає структурну ліквацію, що виникають про попередніх обробках.

Нормалізація(нормалізаційне відпалювання) - вид термічної обробки, що полягає в нагріві деформованих металів і сплавів до температур вище за температурний поріг рекристалізації, витримці і охолоджуванні на повітрі для надання металу однорідної дрібнозернистої структури, що забезпечує підвищення пластичності і ударної в'язкості, а також забезпечує оптимальну оброблюваність.