Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Гладкий подающий валик; 16 — нижние направляющие валики

|

|

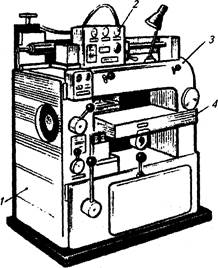

Рейсмусовый станок имеет стол, состоящий из сплошной плиты, ножевой вал расположен над столом. Стол перемещается по высоте. Подача материала на рейсмусовых станках производится механически. Механизм подачи состоит из двух пар валиков. Первая пара расположена перед ножевым валом, а вторая - за валом. Ножевой вал закрыт сверху массивным ограждающим колпаком являющимся одновременно приспособлением для отвода стружки в вытяжное устройство. В двухстороннем рейсмусовом станке имеются два ножевых вала: один вверху, другой в рабочем столе. За счет этого заготовка строгается сразу с двух сторон без предварительной обработки на фуговальном станке.

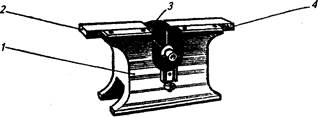

Рейсмусовый двусторонний станок: 1 — станина; 2 — пульт управления; 3 — ограждение ножевого вала и когтевой защиты; 4 — подвижной стол

Для объединения операций строгания пласти и кромки применяют трех- и четырехсторонние строгальные станки. Эти станки имеют небольшую ширину строгания (до 300 мм).

|

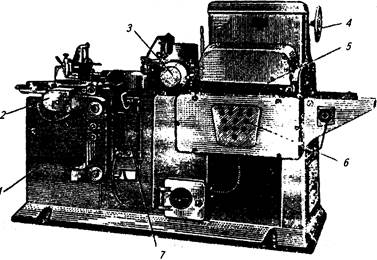

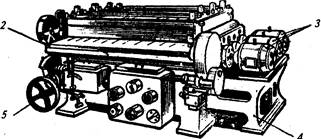

Четырехсторонний строгальный станок С-16: 1 — станина, 2 — нижняя ножевая головка, 3 — верхняя ножевая головка, 4 — маховичок подъема верхних вальцов, 5 •- вальцы, 6 — кнопочное управление, 7 — левый вертикальный шпиндель

Четырехсторонний строгальный станок применяют для строгания материала сразу с четырех сторон в размер с обработкой прямым или фигурными ножами

Станок имеет верхний и нижний горизонтальные ножевые головки, насаженные непосредственно на валы электродвигателей. Подача осуществляется четырьмя подающими валиками: двумя верхними и двумя нижними. Для движения доски параллельно оси станка на столе имеются направляющие линейки, расстояние между которыми регулируется в зависимости от ширины обрабатываемого материала. Строгается сначала нижняя пласть (в большинстве случаев доски), затем две боковые кромки и наконец верхняя пласть.

Вопрос 2 Последовательность подготовки пилы к работе.

Ответ 2 Подготовку пилы к работе начинают с восстановительных операций: очистка полотна пилы от коррозии и смолистых наслоений тряпкой, пропитанной керосином; исправление возможных искривлений и снятие развода (можно осуществить на металлической плите легкими ударами молотка).

Затем выравнивают высоту зубьев венца специальным фуганком, так как в процессе пиления зубья сработались и затупились неодинаково. Фуганок, представляющий собой деревянную колодку, в которую вставлен напильник, надевают прорезью на полотно пилы и перемещают по всей ее длине.

Правильность фугования можно проконтролировать линейкой, приложив ее к вершинам зубьев.

Для развода и заточки полотно пилы зажимают у основания зубьев деревянными зажимами

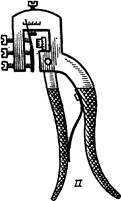

Разводку устанавливают прорезью на зуб пилы и движением ручки разводки сверху вниз отгибают зубья. При пилении древесины твердых пород зубья пил разводят на 0, 25—0, 50 мм на сторону, а мягких — на 0, 5—0, 7 мм. Развод зубьев должен быть равномерным. Его правильность проверяют шаблоном, прикладывая его сначала с одной стороны зубьев (нечетные), а затем с другой (четные).

Затачивают зубья трехгранным или ромбическим напильником с мелкой насечкой, перемещая его от себя. Для прямой заточки напильник направляют перпендикулярно пильному полотну, а при косой заточке напильник держат под углом 60—70° к полотну и заточку производят через один зуб.)

I

I

|

I

I

|

|

|

Развод зубьев пил:

а—разводки: 1—простые с упором; II—универсальная; б—развод зубьев пил с косой заточкой; в — развод зубьев пил с прямой заточкой.

Билет №7

Вопрос 1 Рассказать о типах шлифовальных станков и их устройстве.

Ответ 1 Шлифовальный станок предназначен для обработки поверхности изделия после строгания, фрезерования, пиления. Наиболее часто на станке в качестве режущего инструмента используется абразивная шкурка на бумажной или тканевой основе.

Шлифовальные станки подразделяются на три основные группы: ленточные, дисковые и цилиндровые (барабанные).

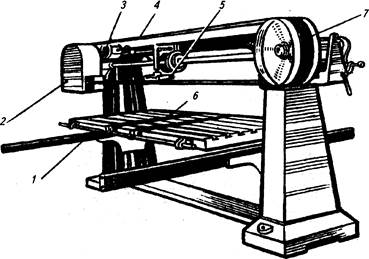

Ленточный станок применяют для шлифования плоских, выпуклых и вогнутых поверхностей, для калибрования заготовок из древесностружечных плит. Поверхность заготовки обрабатывается беспрерывной лентой из шкурки на бумажной основе, натянутой на двух шкивах. Станок с неподвижным столом предназначен для плоскостного шлифования, а со свободной лентой - для обработки криволинейных поверхностей. Плоскостное шлифование осуществляется на узколенточных и широколенточных станках контактным прижимом-утюжком.

Дисковый станок предназначен для чернового шлифования, снятия провесов и удаления свесов. Листовая шкурка закрепляется на вращающемся диске.

Цилиндровый станок бывает одно - или трехцилиндровым.

Одноцилиндровый станок предназначен для плоскостного шлифования прямых и криволинейных деталей, закругления острых ребер.

Трехцилиндровый станок используется для шлифования фанеры, плит, рамочных изделий, снятия провесов. Одноциндровые станки выпускаются с ручной и механической подачей. Шкурка в станке крепится на цилиндре, обтянутом войлоком.

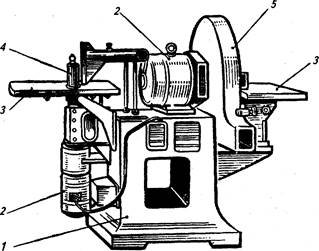

Ленточный шлифовальный станок: 1 — направляющие для стола; 2 — приемник пыли; 3 — электродвигатель; 4 — шлифовальная лента; 5 — утюжок; 6 — стол; 7 — натяжной шкив

Дисковый шлифовальный станок: 1 — станина; 2 — электродвигатель; 3 — рабочий стол; 4 — бобина;

Диск

Цилиндровый шлифовальный станок: а — барабанный, б — вальцовый; 1 — станина;