Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Сущность процесса волочения сплошных и полых профилей

|

|

|

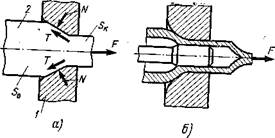

Волочением можно получать точные изделия с заданным качеством поверхности. При волочении заготовку протягивают через постепенно сужающееся отверстие в инструменте — волоку. Для этого к заостренному концу прутка 2 (рис. 14.8, а), пропущенного через отверстие волоки /, прикладывается усилие волочения Р. Пруток подвергается деформации — обжатию и вытяжке,

Рис. 14.8. Схемы волочения: а — прутка; б — трубы

вследствие чего он принимает форму и размеры отверстия волоки; при этом конечное сечение прутка SК меньше исходного.

Обжатие ε определяется так же, как и относительное обжатие при прокатке, с той лишь разницей, что вместо толщин учитываются площади поперечных сечений заготовки. При однократном волочении обжатие составляет 30...35 %. Для получения заданных профилей волочение может проводиться за несколько переходов.

Волочение проводится при комнатной температуре с применением смазки. При деформации может выделяться теплота, поэтому предусматривается охлаждение протягиваемого прутка. Однако металл в процессе волочения упрочняется, что снимается отжигом.

В производстве труб используется два способа волочения: без оправки и на оправке (рис. 14.8, б).

Волочением обрабатывают углеродистые и легированные стали, цветные металлы и их сплавы. Заготовками служат прокатанная проволока, а также профили и трубы. Выпускаются прутки диаметрами от 3, 0 до 150 мм, в том числе сортовая калиброванная сталь: круглая, а также квадратная и шестигранная с размерами сторон от 3, 0 до 100 мм. Точность сортовой калиброванной стали после волочения достигает 8.., 13-го квалитетов. Изготовляются трубы диаметрами от капиллярных до 200 мм с толщиной стенок от 1, 5 до 12 мм. Волочением получают проволоку (круглую, плоскую, квадратную, прямоугольную, трехгранную, овальную, сегментную и т. д.). Сортамент проволоки включает диаметры от 0, 006 до 16, 0 мм, точность по диаметру соответствует 5...12-му квалитетам.

Волочение проводится на волочильных станах: с прямолинейным движением заготовки — цепные и реечные и с наматыванием металла на барабаны — барабанные. Первые применяются для волочения и калибровки прутков, труб, вторые — для волочения проволоки, специальных профилей и труб небольших диаметров.

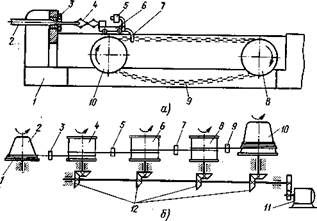

Цепной волочильный стан (рис. 14.9, а) состоит из станины /, двух цепных барабанов 8 (приводной) и 10. На барабаны надета шарнирно-пластинчатая цепь 9, передвигающая тележку 6 при помощи крюка 7. На тележке закреплены клещи 4, зажимающие пруток 2, протягиваемый через волоку 3. По окончании протягивания крюк выталкивается из цепи, противовес 5 удерживает крюк в приподнятом состоянии, тележка возвращается в исходное положение. Одновременно могут протягиваться до десятка прутков, скорость волочения 0, 5.....10 м/с, длина— 25...50 м.

|

Наиболее распространены в производстве барабанные волочильные станы (рис. 14.9, б). Бунт проволоки 1 надет на холостой барабан 2. Проволока протягивается через волоки 3, 5, 7, 9 с постепенно уменьшающимися отверстиями. На тяговые барабаны 4, 6, 8 наматывается два-три

Рис. 14.9. Схемы волочильных станов: а — цепной; б — барабанный

витка проволоки для создания тягового усилия, барабан 10 — приемный. Барабаны вращаются от электродвигателя 11 через редуктор и конические зубчатые передачи 12. В барабанных станах однократного волочения скорость около 1, 0 м/с, диаметры исходной проволоки от 0, 4 до 20 мм; многократного волочения — скорость от 0, 3 до 50 м/с, диаметры от 0, 6 до 2, 0 мм,

Волочильные станы автоматизированы. Материалами для волок служат металлокерамические сплавы (ВК2, В1< 6, ВКЮ и др.), инструментальные стали (У8, У12 и др.), легированные стали (ШХ15, Х12М и др.) и технические алмазы.

При разработке технологического процесса волочения прежде всего назначают степень обжатия (за несколько переходов может доходить до 85 %), скорость волочения и смазки (минеральное масло, графит, мыло или эмульсии). Затем создается маршрутная технология волочения: отжиг, с целью получения мелкозернистой структуры и повышения пластичности металла; травление, для удаления окалины; промывка; заострение концов заготовок для пропуска их через волоку; 'волочение; отжиг для устранения наклепа; отделка.