Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Движущая сила процессов массопередачи.

|

|

Как и в теплопередаче, движение потоков в процессах массообмена может происходить при противотоке, прямотоке и перекрестном токе фаз. Кроме того, возможны другие, весьма разнообразные виды взаимного направления движения фаз, связанные с перемешиванием и распределением потоков, в общем случае движ.силой массообменных процессов является разность концентраций между рабочей и равновесной линией.

Раздел 9. Массообменные процессы и аппараты в системах со свободной границей раздела фаз

Лекция 20 Перегонка. Схемы установок простой перегонки и с дефлегмацией. Материальный и тепловой балансы перегонки. Ректификация. Схема ректификационной установки.

Перегонка и ректификация — наиболее распространенные методы разделения жидких однородных смесей, состоящих из двух или нескольких летучих компонентов. Перегонку используют для грубого разделения смесей, а для наиболее полного их разделения применяют ректификацию.

Процессы перегонки и ректификации основаны на разной летучести компонентов смеси при одной и той же температуре. Компонент смеси, обладающий большей летучестью, называется легколетучим, а компонент, обладающий меньшей летучестью, — труднолетучим. Соответственно легколетучий компонент кипит при более низкой температуре, чем труднолетучий, поэтому их называют также низкокипящим и высококипящим компонентами.

В результате перегонки или ректификации исходная смесь разделяется на дистиллят, обогащенный легколетучим компонентом, и кубовый остаток, обогащенный труднолетучим компонентом. Дистиллят получают в результате конденсации паров в конденсаторе-дефлегматоре, кубовый остаток — в кубе установки.

Перегонка представляет собой процесс однократного частичного испарения жидкой смеси и конденсации образовавшихся паров.

Простую перегонку можно проводить с отбором фракций, дефлегмацией, водяным паром или под вакуумом (молекулярная перегонка).

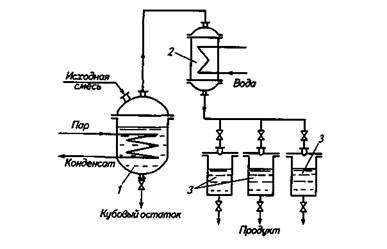

Простая перегонка заключается в постепенном испарении жидкости, находящейся в перегонном кубе (рис. 1). Образовавшиеся пары отводятся в холодильник и там конденсируются, а дистиллят собирается в сборнике. Кубовый остаток удаляется из куба после окончания процесса. Куб обогревается насыщенным водяным паром или дымовыми газами.

Рис. 1. Установка для простой перегонки:

1 — куб; 2 — конденсатор; 3 — сборники дистиллята

При испарении смеси содержание легколетучего компонента в дистилляте непрерывно уменьшается от максимального в начале до минимального в конце перегонки. Это позволяет получать несколько фракций дистиллятов различного состава, собирая их в разные сборники. Способ перегонки с разделением смеси на несколько фракций, в различной степени обогащенных летучим компонентом, называется фракционной перегонкой.

При простой перегонке образующийся пар отводится из куба и в каждый данный момент находится в равновесии с оставшейся жидкостью.

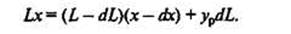

При составлении материального баланса простой перегонки допустим, что в некоторый момент времени т. в перегонном кубе находится L кг смеси с концентрацией х низкокипящего компонента. Пусть за бесконечно малый промежуток времени dx испарится dL кг.

Тогда количество жидкости и ее состав меняются и составляют соответственно (L — dL) и (х— dx).

Количество образующегося за этот промежуток времени пара равно уменьшению количества жидкости dL, а его состав ур является равновесным с х. Содержание летучего компонента в жидкости к началу рассматриваемого промежутка времени составляет Lx, а к концу — (L — dL)(x—dx).

Количество же летучего компонента, перешедшего за этот промежуток времени в пар, равно ypdL.

Таким образом, уравнение материального баланса по летучему компоненту за рассматриваемый промежуток времени может быть записано так:

Пренебрегая членом dLdx как бесконечно малой величиной второго порядка, получим

(1)

(1)

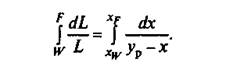

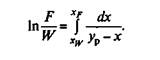

В начальный момент перегонки количество жидкости в аппарате равно количеству начальной смеси F (состава xF), а в конечный момент — количеству остатка W (состава xw). Таким образом, пределы интегрирования будут для левой части F и W, для правой — xF и xw:

Интегрируя левую часть, получим

(2)

(2)

Вид функции ур = f(х) устанавливают экспериментальным путем, поэтому интегрирование правой части уравнения (2) проводят графически.

Ряд значений х в пределах от xF до хw находят из диаграммы у—х равновесные значения ур. Строят зависимость  от х и по размеру площади под кривой, ограниченной значениями xF и хw, определяют величину искомого интеграла. После этого по уравнению (2), зная количество загруженной смеси F, ее концентрацию xF и концентрацию кубового остатка xw, определяют количество кубового остатка W.

от х и по размеру площади под кривой, ограниченной значениями xF и хw, определяют величину искомого интеграла. После этого по уравнению (2), зная количество загруженной смеси F, ее концентрацию xF и концентрацию кубового остатка xw, определяют количество кубового остатка W.

Средний состав дистиллята определяют из уравнения материального баланса

откуда

(3)

(3)

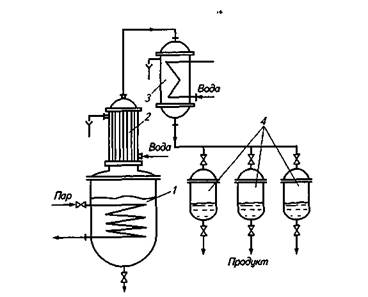

Простая перегонка с дефлегмацией (рис.2) предназначена для увеличения степени разделения исходной смеси. В этом случае пары, уходящие из перегонного куба, поступают в дефлегматор, где частично конденсируются. При частичной конденсации образуется флегма, обогащенная труднолетучим компонентом, которая сливается обратно в куб и взаимодействует с выходящими из куба парами.

Пары, обогащенные легколетучим компонентом, поступают в конденсатор. Дистиллят собирается в сборниках. Кубовый остаток удаляют из перегонного куба после достижения заданной концентрации Xw

Пары, обогащенные легколетучим компонентом, поступают в конденсатор. Дистиллят собирается в сборниках. Кубовый остаток удаляют из перегонного куба после достижения заданной концентрации Xw

Рис. 2. Установка для простой перегонки с дефлегмацией:

1 — куб; 2 — дефлегматор; 3 — конденсатор; 4 — сборники

Ректификация — массообменный процесс, который осуществляется в большинстве случаев в противоточных колонных аппаратах с контактными элементами (насадки, тарелки), аналогичными используемым в процессах абсорбции.

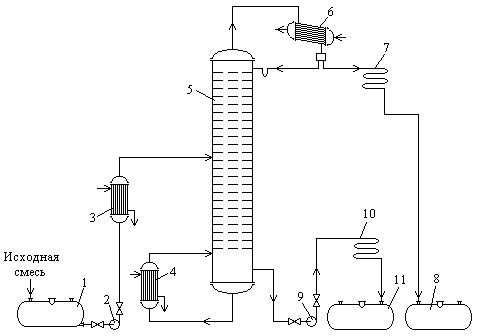

Рис. 1 – Принципиальная схема ректификационной установки:

1 – емкость исходной смеси; 2, 9 – насосы; 3 – теплообменник-подогреватель; 4 – кипятильник; 5 – ректификационная колонна; 6 – дефлегматор; 7 – холодильник дистиллята; 8 – емкость для сбора дистиллята; 10 – холодильник кубовой жидкости; 11 –емкость кубовой жидкости.

Принципиальная схема ректификационной установки представлена на рис. 1. Исходная смесь из промежуточной емкости 1 центробежным насосом 2 подается в теплообменник 3, где подогревается до температуры кипения.Нагретая смесь поступает на разделение в ректификационную колонну 5 на тарелку питания, где состав жидкости равен составу исходной смеси xF. Стекая вниз по колонне, жидкость взаимодействует с поднимающимся вверх паром, образующимся при кипении кубовой жидкости в кипятильнике 4. Начальный состав пара примерно равен составу кубового остатка хW, т. е. обеднен легколетучим компонентом. В результате массообмена с жидкостью пар обогащается легколетучим компонентом. Для более полного обогащения верхнюю часть колонны орошают в соответствии с заданным флегмовым числом жидкостью (флегмой) состава xD, которая получается в дефлегматоре 6 путем конденсации пара, выходящего из колонны. Часть конденсата выводится из дефлегматора в виде готового продукта разделения—дистиллята, который охлаждается в теплообменнике 7, и направляется в промежуточную емкость 8. Из кубовой части колонны насосом 9 непрерывно выводится кубовая жидкость — продукт, обогащенный труднолетучим компонентом, который охлаждается в теплообменнике и направляется в емкость 11.

Лекция 21 Материальный и тепловой балансы непрерывной ректификации. Анализ работы укрепляющей и исчерпывающей секции колонны.

Для ректификации обычно используют колонные аппараты, называемые ректификационными колоннами, в которых осуществляется многократный контакт между потоками паровой и жидкой фаз.

Ректификационные колонны классифицируются по следующим признакам:

1) По способу контактирования:

a) противоточные;

b) прямоточные;

c) перекрестноточные.

2) По виду смеси:

a) простые;

b) сложные.

3) По конструкции:

a) полные;

b) не полные:

- укрепляющие (не имеют кубовую часть), в которых сырье вводится на нижнюю тарелку;

- отгонные (не имеющие укрепляющую часть), в которые сырье вводится на верхнюю тарелку.

4) По типу контактных устройств:

a) тарельчатые;

b) насадочные;

c) пленочные.

5) По давлению:

a) атмосферные (Р=101325 Па, t=150 оС);

b) вакуумные (Р=7 кПа, t= 500 оС);

c) под избыточным давлением (Р=101325 Па, t – пониженная).

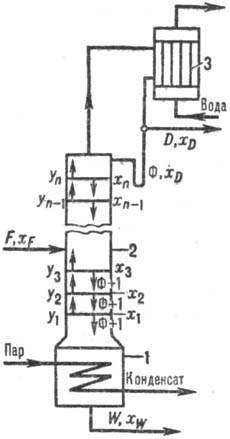

Движущая сила ректификации - разность между фактическими (рабочими) и равновесными концентрациями компонентов в паровой фазе, отвечающими данному составу жидкой фазы. Парожидкостная система стремится к достижению равновесного состояния, в результате чего пар при контакте с жидкостью обогащается легколетучими (низко-кипящими) компонентами (ЛЛК), а жидкость - труднолетучими (высококипящими) компонентами (ТЛК). Поскольку жидкость и пар движутся, как правило, противотоком (пар-вверх, жидкость - вниз), при достаточно большой, высоте колонны в ее верхней части можно получить практически чистый целевой компонент.

В зависимости от температур кипения разделяемых жидкостей ректификацию проводят под различным давлением: атмосферным (т. кип. 30-150 °С), выше атмосферного (при разделении жидкостей с низкими температурами кипения, например сжиженных газов), в вакууме (при разделении высококипящих жидкостей для снижения их температур кипения).

Ректификацию можно осуществлять непрерывно или периодически.

Для непрерывной ректификации применяют колонны, состоящие из двух ступеней: верхней - укрепляющей (в ней пар укрепляется, т.е. обогащается ЛЛК) и нижней - исчерпывающей (где происходит исчерпывание жидкой смеси, т. е. извлечение ЛЛК и обогащение ее ТЛК).

Для непрерывной ректификации применяют колонны, состоящие из двух ступеней: верхней - укрепляющей (в ней пар укрепляется, т.е. обогащается ЛЛК) и нижней - исчерпывающей (где происходит исчерпывание жидкой смеси, т. е. извлечение ЛЛК и обогащение ее ТЛК).

При периодической ректификации в колонне производится только укрепление пара.

Различают ректификацию бинарных (двухкомпонентных) и многокомпонентных смесей.