Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Часть 3. Сварочное производство

|

|

Варианты №№ 1-4

Ручная дуговая сварка.

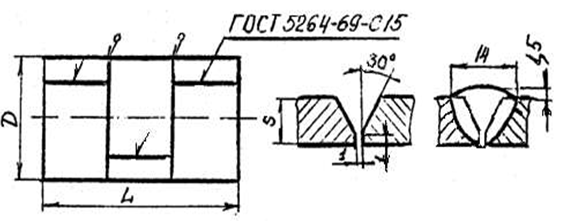

Разработайте процесс ручной электродуговой сварки цилиндрической

части резервуара (рис. 3.1). Производство мелкосерийное. Укажите тип

соединения, форму разделки кромок под сварку и дайте эскиз сечения шва с

указанием его размеров. Подберите тип, марку и диаметр электрода.

Определите режим сварки. По размерам шва подсчитайте массу наплавленного

металла. Определите расход электродов с учетом их потерь, расход

электроэнергии и время сварки изделия.

Рис. 3.1. Эскиз резервуара.

Таблица 3.1-Исходные данные к вариантам №1 – 4

| № варианта | ||||

| Материал | Ст 3 | 12Х18Н9Т | ||

| D, мм | ||||

| S, мм | ||||

| L, мм |

Варианты № 5 – 8

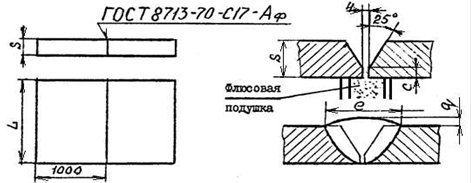

Автоматическая сварка под флюсом

Разработайте процесс автоматической сварки под слоем флюса плиты (рис. 3.2). Производство крупносерийное. Укажите тип соединения, форму разделки кромок под сварку и дайте эскиз сечения шва с указанием его размеров. Выберите марку и диаметр проволоки и флюса. Подберите режим сварки. По размерам шва подсчитайте массу наплавленного металла. Определите расход электродной проволоки и флюса с учетом потерь, расход электроэнергии и время сварки.

трубы

Рис. 3.2 Эскиз сварной плиты

Таблица 3.2-Исходные данные к вариантам № 5 – 8

| № варианта | ||||

| Материал | Ст 3 | 12Х18Н9Т | ||

| L, мм | ||||

| S, мм |

Варианты 9 – 12

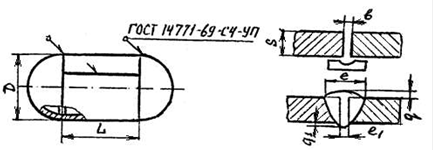

Сварка в среде защитных газов.

Разработайте процесс полуавтоматической сварки в среде углекислого газа сосуда (рис. 3.3). Укажите тип соединения, форму разделки кромок под сварку. Дайте эскиз сечения шва с указанием его размеров. Выберите марку и диаметр электродной проволоки. Подберите режим сварки. Укажите вылет электрода, род и полярность тока. По размерам шва подсчитайте массу наплавленного металла. Определите расход электродной проволоки с учетом потерь, расход защитного газа и электроэнергии, а также время сварки изделия.

Рис. 3.3 Эскиз сварного сосуда

Таблица 3.3-Исходные данные к вариантам № 9 – 12

| № варианта | ||||

| Материал | Ст 3 | 12Х18Н9Т | ||

| D, мм | ||||

| S, мм | ||||

| L, мм |

Варианты № 13 – 16

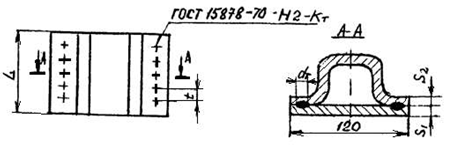

Электроконтактная сварка

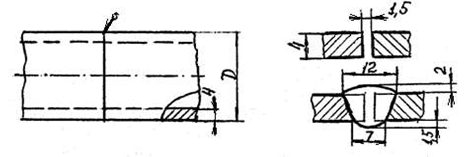

Разработайте процесс точечной сварки балки (рис. 3.4). Шаг точек t = 5dт.

Производство крупносерийное. Укажите подготовку заготовок под сварку. По

толщине свариваемых заготовок выберите тип машины и укажите ее технические данные. Рассчитайте площадь контактной поверхности электрода. По значениям плотности тока j (А/мм2) и давления p (МН/м2) определите сварочный ток и усилие, приложенное на электродах). Определите время сварки изделия. Начертите и опишите цикл точечной сварки.

Рис. 3.4. Эскиз сварной балки.

Таблица 3.4-Исходные данные к вариантам №13 – 16

| № варианта | ||||

| Материал | Ст 3 | 12Х18Н9Т | ||

| D, мм | ||||

| S1, мм | ||||

| S2, мм |

Варианты №17 – 20

Газовая сварка.

Разработайте процесс газовой сварки трубы (рис. 3.5). Производство

мелкосерийное. Назначьте характер пламени газовой горелки, тип горелки и ее

мощность. Выберите марку и диаметр присадочной проволоки, флюс и его

состав (если он необходим). Укажите способ сварки (правый или левый). По

размерам шва определите массу наплавленного металла. Установите расход

присадочной проволоки с учетом потерь кислорода, ацетилена, карбида

кальция и время сварки изделия.

Рис. 3.5.Эскиз сварной трубы

Таблица 3.5-Исходные данные к вариантам №17 – 20

| № варианта | ||||

| Материал | Ст 3 | 10ХСНД | 15ХМ | МЗР |

| D, мм |

Методические указания к разделу «Сварочное производство»

(к третьему разделу задания)

Общие указания:

Разработку процесса дуговой сварки изделия (варианты задания №№1 -12

начинать с указания типа соединения и формы разделки кромок. Форма разделки кромок установлена ГОСТом, номер которого указывают на чертеже. Например: на рисунке заготовки задания указано АфС17(ГОСТ8713-70), что означает: Аф - автоматическая сварка под слоем флюса, на флюсовой подушке; С17 - условное обозначение шва сварного соединения. В этом же ГОСТе приведены поперечные сечения сварных швов с указанием геометрических размеров для заданных толщин металла. Для выполнения сварного шва определяют режим сварки, обеспечивающий высокое качество и производительность.

При ручной дуговой сварке (варианты задания №№ 1 - 4) основные

параметры режима сварки: диаметр электрода dэ (мм), сварочный ток Iсв(А),

напряжение на дуге Uд(В) и скорость сварки Vсв(м/ч).

Определение режима начинают с выбора диаметра электрода, его типа и

марки. Диаметр электрода выбирают в зависимости от толщины S (мм)

свариваемого металла, а его тип и марку - от химического состава свариваемого металла.

Значение сварочного тока Iсв (А) определяют по формуле 3.1:

Iсв= k·dэ, 3.1

где dэ- диаметр электрода, мм;

k- коэффициент, равный при сварке низкоуглеродистой стали 40-50 А/мм, а

при сварке высоколегированных сталей 35-40 А/мм.

Напряжение дуги Uд(В) в среднем составляет 25-28 В.

Скорость сварки Vсв(м/ч)вычисляют по формуле 3.2:

Vсв =(α н· Iсв) / (γ ·Fн·100), 3.2

где α н- коэффициент наплавки, изменяющийся в зависимости от марки

электрода в пределах 7-14 г/А · ч;

γ - плотность металла, г/см3;

Fн - площадь поперечного сечения наплавленного металла шва (см2),

представляющая сумму площадей элементарных геометрических фигур,

составляющих сечение шва.

Массу наплавленного металла Gн(г) рассчитывают по формуле:

Gн= Fн· L·γ, 3.3

где L- длина сварных швов на изделии, см.

Расход толстопокрытых электродов с учетом потерь приближенно можно

принимать равным 1, 6-1, 8 от массы наплавленного металла

Время tсвизделия устанавливается по формуле:

tсв = Gн / (α н· Iсв). 3.4

Количество электроэнергии:

W= Iсв· Uд· tсв· 10-3 3.5

При автоматической сварке под слоем флюса (варианты 5-8) в режим

входят: диаметр электродной проволоки dэ(мм), сварочный ток Iсв (А),

напряжение на дуге Uд(В), скорость подачи электродной проволоки Vп.п. (м/ч) и скорость сварки Vсв(м/ч). Они назначаются в зависимости от толщины

свариваемого металла по справочнику (табл.9)

Таблица 3.6- Режимы автоматической односторонней сварки стыковых соединений

на флюсовой подушке для низкоуглеродистых сталей

| Толщина металла мм | dэ, мм | Iсв, А | Uд (В) | Vп.п (м/ч) | |

| переменный ток | постоянный ток | ||||

| 700-750 900-1000 | 34-36 40-44 | 32-34 36-40 |

При сварке аустенитных сталей типа 12Х18Н9Т в отличие от низкоуглеродистых сталей величину тока следует уменьшить на 10-30%. Марку электродной проволоки и флюса назначают в зависимости от химического состава свариваемого металла.

Далее определяют массу наплавленного металла Gн (г) и расход электродной проволоки с учетом потерь на угар и разбрызгивание, которые составляют для сварки под флюсом от 2 до 5% от массы наплавленного металла.

Расход флюса принимают равным массе наплавленного металла.

Коэффициент наплавки α н (Г/А · ч) выбирается в зависимости от Iсв (А) и dэ

(мм) и составляет 14-16 Г/А · ч.

Vсв (м/ч), tсв(ч) и W (кВт · ч) рассчитывают по той же методике, что и для

дуговой сварки.

При сварке в среде защитных газов плавящимся электродом (варианты 9-

12) основные параметры технологического процесса: сварочный ток Iсв (А),

напряжение на дуге Uд(В), скорость сварки Vсв(м/ч), диаметр электродной

проволоки dэ(мм), вылет электрода (мм), расход газа, род тока и полярность

выбирают по справочнику (табл.7).

Марку электродной проволоки выбирают в зависимости от химического состава свариваемого материала и вида защитного газа. При сварке в среде углекислого газа для предупреждения образования пор рекомендуется применять электродную проволоку с повышенным содержанием раскислителей (Si и Mn). Для сварки высоколегированных сталей и цветных металлов рекомендуется использовать инертные защитные газы (аргон или гелий). Затем устанавливают род и полярность тока.

Таблица 3.7- Режимы полуавтоматической сварки стыковых швов в углекислом газе для низкоуглеродистых и нержавеющих сталей.

| Свариваемый материал | Толщина, мм | Dэ, мм | I св, А | Uд (В) | Вылет электрода, мм | Расход газа л/мин | Vсв (м/ч) |

| Ст 3 | 1.2 - 2 | 0.8-1.0 2.0 | 70-100 250-300 | 18-20 28-30 | 8-15 14-25 | 10-12 16-18 | 18-24 18-22 |

| 12Х18Н9Т | 230-240 250-260 | 24-28 28-30 | 12-15 12-15 | 12-15 12-15 |

Массу наплавленного металла Gн(кг), время tсв и скорость сварки Vсв

(м/ч) определяют по той же методике, что и при ручной дуговой сварке.

Коэффициент α н(Г/А · ч) можно принять равным при сварке в углекислом газе

18-20 г/А · ч. при определении расхода электродной проволоки следует

учитывать потери металла на угар и разбрызгивание, которые составляют 5-

10% от массы наплавленного металла. Расход защитного газа устанавливают по справочнику. Зная минутный расход защитного газа и время сварки, можно

легко подсчитать общее количество газа, идущего на сварку изделия.

При контактной точечной сварке (варианты 13-16) тип машины выбирают

в зависимости от толщины свариваемых заготовок (мм) и их химического

состава. После выбора типа машины необходимо указать ее техническую

характеристику. В режим точечной сварки входят: плотность тока I (А/мм2),

давление Р (Н/мм2), длительность протекания тока tсв(с). Для расчета основных технологических параметров при точечной сварке необходимо определить диаметр контактной поверхности электрода, который зависит от толщины свариваемых заготовок: dт= 2S+3, мм; где S- толщина более тонкой заготовки, мм. Затем рассчитываем и площадь контактной поверхности:

Fэл = π · d2т/4, мм2 3.6

Сварочный ток Iсв, (А) и усилие Р(Н), приложенное на электродах, для

точечной сварки подсчитывают как произведение площади контактной поверхности Fэл(мм2) на плотность тока I (А/мм2) и удельное давлениеРуд (Н/мм2):

Iсв =I · F эл. и Р= Руд · F эл. 3.7

При этом необходимо учитывать, какие режимы наиболее целесообразно

применять – жесткие или мягкие.

Мягкие режимы характеризуются большой продолжительностью времени

сварки, плавным нагревом. Эти режимы применяются для сварки углеродистых и низколегированных сталей и сталей, склонных к закалке. Диапазон значений параметров мягких режимов: I= 80-160 А/мм2, Pуд = 15-40Н/мм2, tсв =0, 5-3 с.

Жесткие режимы характеризуются уменьшением времени сварки, малой

зоной термического влияния и повышенной производительностью. Эти режимы применяются в основном для сварки нержавеющих сталей типа 12Х18Н9Т, алюминия, меди и медных сплавов. Параметры жестких режимов: I= 160-360А/мм2, Pуд= 40-150Н/м2, tсв=0, 001-0, 01 с. время сварки tсв(с) изделия

определяется по формуле tсв= n · t1, где n– число точек на изделии, t1– время

сварки одной точки, с.

При газовой сварке (варианты 17-20) прежде всего необходимо

определить тип соединения и форму разделку кромок, указать, в зависимости

от химического состава свариваемого металла, характер пламени. При сварке

низкоуглеродистых и низколегированных сталей и меди используется

нормальное пламя β = О2/С2Н2=1, 1-1, 2*(1). Затем устанавливается в

зависимости от толщины свариваемого металла способ сварки: при толщине

металла до 5 мм – левый, при большей толщине – правый.

Расход ацетилена (мощность пламени) определяют по формулам:

при сварке низкоуглеродистых и низколегированных сталей левым способом

Qа=(100-120)·S, л/ч; правым способом Qа=(150-200)· S, л/ч. Расход кислорода

Qк(л/ч) рассчитывают по формуле *(1). По мощности пламени устанавливают

номер наконечника газовой горелки. Марку присадочной проволоки d (мм)

рассчитывают по формулам: при левом способе d= (S/2)+1, при правом

d= S/2, где S – толщина металла, мм. Массу наплавленного металла Gн(г)

подсчитывают по той же методике, что и для ручной дуговой сварки. Расход

присадочной проволоки Gпр(г) с учетом потерь металла на угар и

разбрызгивание определяют по формуле:

Gпр=1, 15 Gн 3.8

Для приближенных расчетов можно пользоваться следующими формулами: расход ацетилена Qа=8 S, л/м шва; расход кислорода Qк=9, 5S, л/м шва; расход проволоки Gпр=10Sг/м шва. Время сварки tсв = к·S·L, мин, где к – коэффициент, зависящий от типа сварного соединения, вида шва и свариваемого металла, S – толщина металла, мм; L-, длина шва, м.

При сварке стыковых соединений из низкоуглеродистых и низколегированных сталей левым способом к=5, правым – к=4, при сварке стыковых соединений из меди левым способом к=4, правым – к=3, 5.