Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

САПР операций, выполняемых на токарных автоматах

|

|

Содержание

6.1. САПР операций, выполняемых на токарных автоматах.................................................................................. 1

6.2. Проектирование технологии обработки на револьверных станках.............................................................. 6

6.3. САПР ТП механической обработки для гибких производственных систем................................................ 7

САПР операций, выполняемых на токарных автоматах

Большинство деталей типа «тела вращения», изготавливаемых из прутковых заготовок, могут быть обработаны на токарных автоматах. В условиях мелкосерийного производства наиболее эффективное использование токарных автоматов возможно лишь при групповой обработке деталей.

Внедрение групповой технологии на токарных автоматах связано с проведением классификации деталей, последующей разработкой группового технологического процесса, проектированием автоматной наладки для каждой группы деталей. Применение ЭВМ при проектировании групповой обработки на токарных автоматах позволяет значительно сократить трудоемкость технологической подготовки производства, а также более эффективно использовать эти станки в условиях мелкосерийного производства.

Проектирование групповой обработки сводится к созданию наладок, с помощью которых можно производить обработку группы деталей с общими конструктивно–технологическими признаками. Каждая наладка включает комплект кулачков поперечных суппортов и револьверной головки (для токарно–револьверных автоматов) либо шпиндельной бабки (для автоматов продольного точения).

Разрабатывают групповые наладки на основе унификации элементов технологии обработки на автоматах (переходов, оснастки, инструментов). Данные наладки, систематизированные с помощью шифров, присваиваемых каждой из них, обеспечивают обработку большинства деталей одного класса.

Кулачки токарных автоматов делятся на кулачки продольных суппортов револьверной головки (РГ) и шпиндельной бабки (ШБ) и кулачки поперечных суппортов. Каждый кулачок может иметь несколько подъемов, отходов, пауз с различной величиной каждого перехода. Указанные переходы могут быть расположены в различной последовательности и разных комбинациях.

Для унификации кулачков револьверной головки и шпиндельной бабки учитывают наиболее существенные признаки:

· число рабочих переходов, выполняемых продольным перемещением револьверной головки и шпиндельной бабки,

· величины перепадов на кулачках.

Величины перепадов принимают в соответствии с нормальным рядом чисел по ГОСТ 6636–69. Отношение углов подъема к углам спада в зависимости от условий и характера обработки принимают равным 1: 1, 1: 2 или 1: 5.

На основе выбранных признаков унифицированные кулачки револьверной головки и шпиндельной бабки кодируют с помощью шифра, состоящего из семи цифр (табл. 6.1–6.3):

Табл. 6.1. Пример кодирования групп токарных автоматов

| Модели токарно–револьверных автоматов | Модели автоматов продольного точения | Код |

| 1Б112; 1Д112; 1Б118; 1Д118 | 1Б10А; 1Б10В | |

| 1Б124; 1Б136 | 1П112; 1А12В | |

| 1П16; 1П16А | ||

| 1Б125; 1Б140 |

Табл. 6.2. Кодирование особенностей профилей кулачков револьверной головки и шпиндельной бабки

| Особенности профиля кулачка револьверной головки | Особенности профиля кулачка шпиндельной бабки | Шифр | |||||

| без вывода сверла | без пауз | без отхода револьверной головки | подача на упор | ||||

| с отходом револьверной головки | 1: 1 или 1: 2 | подача материала на резец | без холостых перемещений шпиндельной бабки | без пауз | |||

| 1: 5 | с паузами | без паузы в начале цикла | |||||

| 1: 1; 1: 2; 1: 5 | с паузой в начале цикла | ||||||

| с паузами | без отхода револьверной головки | ||||||

| с холостыми перемещениями | без отхода шпиндельной бабки | без пауз | |||||

| с отходом револьверной головки | 1: 1 или 1: 2 | с паузами | без пауз в начале цикла | ||||

| 1: 1; 1: 2; 1: 5 | с паузой в начале цикла | ||||||

| с выводом сверла | одним | без пауз | с отходом шпиндельной бабки | без пауз | |||

| с паузами | с паузами | без пауз в начале цикла | |||||

| несколькими | с паузой в начале цикла |

Табл. 6.3. Кодирование наибольшей длины рабочего хода инструмента с кулачками револьверной головки и шпиндельной бабки

| Наибольшая длина рабочего хода | Код | Наибольшая длина рабочего хода | Код | ||

| для токарно–револьверных автоматов, мм | для автоматов продольного точения, % от длины детали | для токарно–револьверных автоматов, мм | для автоматов продольного точения, % от длины детали | ||

| До 4 | До 10 | ||||

Наименования токарных автоматов имеют следующие коды:

· 1 – токарно–револьверный;

· 2 – продольного точения;

· 3 – многошпиндельный.

Кулачки поперечных суппортов унифицируют:

· по длине рабочего хода (перепад h) в миллиметрах;

· углу подъема a в лучах (сотые доли окружности);

· отношению угла подъема к углу спада a/b;

· наличию участка с постоянным радиусом (пауза).

Значения параметров h и a приводят к нормальному ряду чисел. Отношение a/b принимают равным 1: 2. Применительно к группам автоматов нормализуют также основные конструктивные размеры кулачков:

· максимальные и минимальные радиусы,

· диаметры посадочных отверстий,

· толщины.

Наименования поперечных суппортов токарно–револьверных автоматов имеют следующие коды:

1 – передний и задний суппорты;

2 – верхний первый и второй суппорты.

Различные типы унифицированных кулачков поперечных суппортов токарно–револьверных автоматов приведены в табл. 6.4.

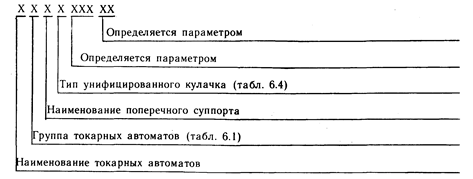

Унифицированные кулачки поперечных суппортов токарно–револьверных автоматов кодируются с помощью шифра, состоящего из девяти цифр:

Аналогично производится кодирование унифицированных кулачков вертикальных суппортов автоматов продольного точения.

Кодирование кулачков балансира автоматов продольного точения аналогично кодированию кулачков револьверной головки токарно–револьверных автоматов и шпиндельной бабки автоматов продольного точения.

Алгоритм автоматизированного проектирования групповых наладок токарных автоматов разрабатывают на базе унификации кулачков наладок.

Рассмотрим построение алгоритма автоматизированного проектирования наладок токарно–револьверных автоматов. Методика построения алгоритма технологического проектирования наладок для автоматов продольного точения аналогична.

Алгоритм состоит из отдельных самостоятельных логически законченных участков (частных алгоритмов):

Begin

2. Ввод и обработка исходной информации о детали

3. While Просмотрена вся номенклатура деталей do Begin

4. Выбор заготовки. Определение группы оборудования

5. Назначение инструментов на наружные и внутренние поверхности детали

6. Размещение инструментов по поперечным суппортам и гнездам револьверной головки

7. Определение исходных данных для профилированных кулачков

8. Расчет кулачков. Определение шифра наладки. Выбор существующих групповых наладок для обработки новой детали

9. If Существующая групповая наладка найдена then