Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

САПР ТП механической обработки для гибких производственных систем

|

|

Системы автоматизированного производства и проектирования являются основой создания полностью автоматизированных систем. По мере развития ГПС становится целесообразным и необходимым соединять их с системой автоматизированного проектирования (САПР).

Такой опыт реализуется при построении интегрированных систем управления станками в составе ГПС, автоматизированных цехов и заводов. В этих случаях САПР ГПС характеризуют «сквозную» автоматизацию разработки и производства изделия – от анализа и формирования требований до физической их реализации на основе общей базы данных.

Основные принципы организации САПР для гибких производственных систем рассмотрим на примере САПР технологических процессов механической обработки деталей класса «тела вращения».

Указанная САПР является подсистемой автоматизированной системы технологической подготовки производства (АСТПП), охватывающей весь комплекс работ по проектированию технологии; проектированию и изготовлению необходимой оснастки, режущего и мерительного инструмента, приспособлений, нестандартного технологического оборудования; решению организационно–технических и планово–экономических задач и задач отладки отдельных технологических операций и процесса изготовления нового изделия в целом. Объект автоматизации в рассматриваемой САПР – технологический процесс механической обработки деталей класса «тела вращения».

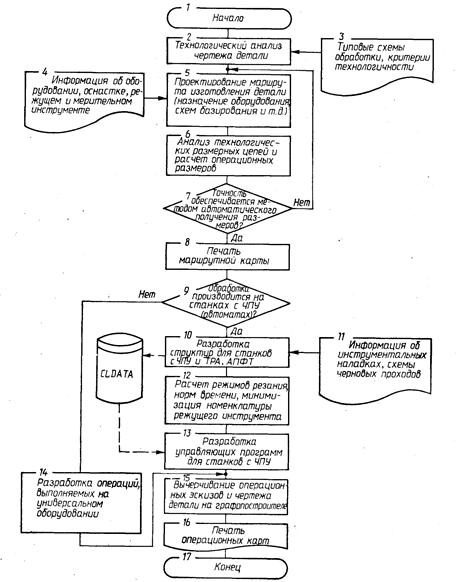

Система автоматизированного проектирования ориентирована на функционирование в составе ГПС, поэтому в комплексе задач, решаемых САПР ТП, значительное место занимают размерный анализ точности основных выходных параметров технологического процесса (операционных размеров, припусков и т.п.), а также оценка точности технологического процесса в целом. Большое значение приобретают создание и реализация на ЭВМ формализованных моделей размерного анализа (синтеза), позволяющих проводить прогнозирование точностных характеристик технологического процесса на стадии проектирования. На рис. 6.1 представлена схема САПР, ориентированной на функционирование в составе ГПС.

Рис. 6.1. Структурная схема САПР, ориентированной на функционирование в составе ГПС

Система позволяет осуществлять:

· технологический анализ чертежа с определением возможности обработки данной детали в условиях функционирования ГПС конкретной конфигурации;

· выбор рациональных видов и способов получения заготовки;

· компоновку технологического процесса по этапам, выделение множества элементов, обрабатываемых на каждом этапе, и сравнение вариантов принципиальных схем технологического процесса по экономическим критериям;

· выбор группы оборудования для выполнения каждого этапа;

· разработку маршрута обработки в пределах этого этапа технологического процесса;

· выбор схемы базирования и закрепления заготовки, а также выбор оборудования для каждой операции;

· проектирование вариантов общего маршрута технологического процесса с объединением операций по общности обрабатываемых элементов и поверхностей вращения, принятых в качестве баз;

· размерный анализ для элементов вращения с учетом принятых в качестве баз плоскостей и требований взаимного расположения;

· назначение и анализ операционных линейных размеров с минимизацией состава технологических размерных цепей, замыкающими звеньями которых служат конструкторские размеры и припуски;

· определение номиналов допусков и отклонений операционных линейных размеров посредством технологического размерного анализа, который в ходе проектирования маршрута изготовления детали обеспечивает назначение операционных размеров и оценку возможности их выполнения на настроенном оборудовании автоматически;

· разработку структур операций и вычерчивание операционных эскизов;

· выбор режущего, вспомогательного, мерительного инструмента, оснастки, приспособлений и их назначение на операцию с помощью подсистемы информационного обеспечения;

· формирование инструментальных наладок и составление расчетно–технологических карт для операций, на которых применяются станки с ЧПУ;

· расчет режимов обработки и норм времени по операциям технологического процесса;

· расчет себестоимости изготовления детали по вариантам и выбор из них варианта, имеющего минимальную себестоимость при заданной производительности;

· проектирование и выпуск управляющих программ для станков с ЧПУ;

· расчет наладок управляющих кулачков для токарно–револьверных автоматов;

· печать технологической документации (маршрутных и операционных карт).