Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Задачи и алгоритмы оптимального автоматизированного режимами пуска и остановка объекта. Состояния (режимы работы) технологического объекта и постановка задач управления ими

|

|

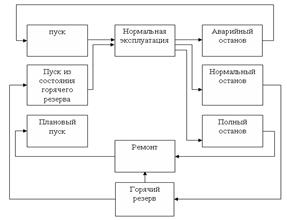

При разработке функциональной структуры АСУ ТП необходимо учитывать все режимы работы ТОУ. При этом АСУ ТП может находиться в следующих состояниях: нормальной эксплуатации; горячего резерва; ремонта; пуска; останова (Рисунок 13.6).

Разрабатываемая система управления должна эффективно работать во всех состояниях. Исключение составляет ремонт, управление которым не входит в сферу задач управления технологическим объектом. Состояние нормальной эксплуатации и возникающие при этом задачи управления будут рассмотрены ниже, традиционно они более изучены. Частным случаем с точки зрения задач автоматизации является состояние горячего резерва. Поэтому задачи автоматизации горячего резерва не будут рассматриваться самостоятельно, а совместно с режимом нормальной эксплуатации.

Рисунок 13.6 - Блок-схема взаимосвязей состояний ТОУ

Состояния пуска и останова ТОУ отличаются не только достаточной сложностью, но и разнообразием. Обычно они недостаточно автоматизированы. Будем различать следующие виды остановов: полный; нормальный; аварийный.

Полный останов переводит ТОУ в состояние ремонта (часто капитального) и осуществляется в плановом порядке, например один раз в год. Автоматизация этого вида останова является экономически целесообразной.

Нормальныйостанов переводит установку в состояние горячего резерва и может выполняться многократно за время пробега ТОУ. Причинами нормального останова могут быть:

· прекращение подачи сырья;

· временное прекращение приема готовой продукции;

· отказ периферийного технологического оборудования, т. е. того, для восстановления которого не требуется полный останов объекта.

Анализ показывает, что для современных мощных установок экономическая целесообразность автоматизации нормального останова должна рассматриваться в обязательном порядке.

Аварийный останов переводит объект на короткое время в состояние горячего резерва, за которым может следовать останов на внеплановый ремонт. Причинами аварийного останова могут быть:

· прекращение подачи электроэнергии, оборотной воды или прекращение подачи греющего агента;

· длительное падение давления в системе воздуха КИП и А;

· выход из строя основного технологического оборудования.

Перед разработчиками систем стоит вопрос об экономически целесообразном уровне надежности, поскольку ущерб от аварии на современной крупнотоннажной установке может достигать миллионы рублей.

Если отдельные режимы останова автоматизированы достаточно полно (например, аварийная защита), то перевод ТОУ в состояние пуска для многих объектов автоматизирован недостаточно, несмотря на наличие всех необходимых экономических предпосылок. Такое положение во многом обусловлено значительной сложностью алгоритмов, реализующих эту операцию. Будем различать следующие виды пусковых операций:

· плановый пуск;

· пуски из состояния горячего резерва;

· пуск после аварийного останова.

В свою очередь каждая пусковая операция может описываться группой различных по своей сложности алгоритмов. Исследования показывают, что практически для всех объектов экономически целесообразно автоматизировать все виды пусковых операций, включая и плановый пуск.

Программные и логические операции дискретного управления. Программные и логические операции дискретного управления рассмотрим на примере газофракционирующей установки (ЦГФУ) на Нижнекамском нефтехимическом комбинате.

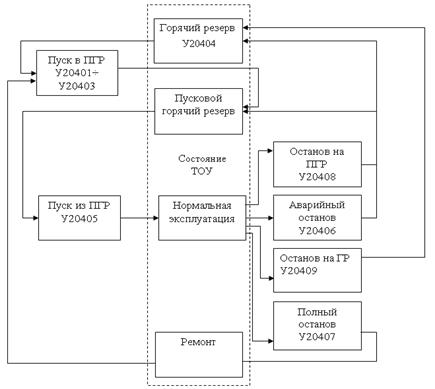

Блок-схема взаимодействия задач программно-логического управления для этой установки приведена на рисунке 13.7.

Рисунок 13.7 - Блок-схема взаимодействия задач логико-программного

управления: ГР - горячий резерв; ПГР - пусковой горячий резерв

Как видно из этого рисунка в блок-схеме, в отличие от приведенной на рисунке 13.6, введено состояние пускового горячего резерва (ПГР).

Для ПГР характерна работ колонных аппаратов на себя (перекрывается подача сырья и отбор кубового продукта и дистиллята). Подача греющего агента и охлаждающей воды сохраняется.

Преимущества введения такой стадии мы покажем при рассмотрении алгоритмов управления. Как и для режима горячего резерва, стадию ПГР будем считать (с точки зрения автоматизации) частным случаем режима нормальной эксплуатации.

Коды функциональных задач, определяемых блок-схемой (рисунок 13.7), приведены в таблице 13.7.

Таблица 13.7

Функциональные задачи ПЛУ

| Код | Функциональная задача |

| У20401 | Пуск после ремонта до состояния ПГР |

| У20402 | Пуск после останова одной из колонн до состояния ПГР |

| У20403 | Пуск из состояния ГР до ПГР |

| У20404 | Пуск после аварийного останова |

| У20405 | Пуск из ПГР в режим нормальной эксплуатации |

| У20406 | Аварийный останов |

| У20407 | Полный останов |

| У20408 | Останов на ПГР |

| У20409 | Останов на горячий резерв |

Все задачи перевода ЦГФУ в состояние пускового горячего резерва (ПГР) различаются друг от друга только заданием начальных условий, характеризующих режим, предшествующий состоянию ПГР, и сводятся к задачам последовательного пуска отдельных колонн.

Рассмотрим постановку задачи перевода ректификационной колонны в состояние ПГР.

Динамическая модель l -той ректификационной колонны описывается уравнением

X = f (Х, U), (13.15)

где Х= (x1, x2, …, xn) - n - мерный вектор фазовых координат процесса; U=(u1, u2,..., ur)-r - мерный вектор управляющих воздействий; f(X, U) -вектор-функция процесса.

Начальное состояние характеризуется вектором

X(t0) = X0, (13.16)

который будет различным для состояний полного останова (задача Y20407), горячего резерва (задача У20404) и аварийного останова (задача У20406).

Считаются заданными следующие режимные параметры: состав сырья XF; минимальный и максимальный расходы пара и сырья Vmin, Vmax, Fmin , Fмах соответственно.

Состояние ПГР определяется составом верхнего и нижнего продуктов по целевому компоненту j, расходом дистиллята D и кубового продукта W:

ХDj=ХDjз, ХWj=ХWjз, D=0, W=0. (13.17)

Составляющими вектора управлений при пуске l -той колонны будут расходы сырья F(t) и пара V(t).

Необходимо перевести систему (13.15) из начального состояния (13.16) в конечное за заданное (или минимальное) время tk.

Система управления пуском колонны должна минимизировать квадрат отклонения фазовых координат процесса XD и Xw от за· данных значений ХDЗ и Хwз, в конечный момент времени управления tk. Критерий управления в матричной форме записывается в виде:

, (13.18)

, (13.18)

где Xk - составляющие вектора состояний, соответствующие конечному моменту времени tk; xk3 - заданное значение вектора состояния; Т - знак транспонирования; А - матрица весовых коэффициентов.

Оптимальная траектория U (t) должна рассчитываться заранее на ЭВМ первого или второго уровня АСУТП.

Основная литература

1. Автоматическое управление в химической промышленности: Учебник для вузов. П-д ред. Е.Г.Дудникова.-М.: Химия, 1987. 386 с.

2. Фафурин В. А.Автоматизация технологических процессов и производств: лабораторный практикум / В. А. Фафурин, И. Н. Терюшов. – Казань: Изд-во Казан. гос. технолог. ун-та, 2008. – 552 с.

Дополнительная литература

3. Системы автоматизации и управления: Лабораторный практикум /В.А.Фафурин, И.Н.Терюшов, А.И.Мухаметзянов.- Казань: Изд-во Казан. Гос. Технол.ун-та, 2007 -188с.

4. Федоров Ю.А. Основы построения АСУТП взрывоопасных производств. В 2-х томах- М.: Синтез, 2006. -710 с

5. Шувалов В.В. Автоматизация производственных процессов в химической промышленности / В.В, Шувалов, В.А. Голубятников. – 3-е изд.-М.: Химия, 1991.-478с.

6. An Introduction to Intelligent and Autonomous Control. Edited by Panos J. Antsaklis and Kevin M. Passino. Kluwer Academic Publishers, 1999, 427 pages