Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Выбор вида заготовки. Назначение припусков.

|

|

Важным вопросом при проектировании процесса изготовления детали является выбор наиболее рациональной заготовки.

Заготовка - предмет производства, из которого изменением формы, размеров, шероховатости поверхностей и свойств материала изготавливают деталь или неразъемную сборочную единицу.

Выбрать заготовку - это значит: установить рациональную форму, способ получения, размеры и допуски на изготовление, припуски на обрабатываемые поверхности, позволяющих разработать технологический процесс ее изготовления.

Формы и размеры заготовки должны обеспечивать минимальную металлоемкость и достаточную жесткость детали, а также возможность применения наиболее прогрессивных, производительных и экономичных способов обработки на станках.

По способу изготовления выделяют следующие виды заготовок:

― получаемые литьем (отливки);

― получаемые обработкой давлением (кованые и штамповочные поковки);

― заготовки из проката;

― сварные и комбинированные заготовки;

― получаемые методом порошковой металлургии;

― получаемые из конструкционной керамики.

Способ изготовления заготовки во многом определяется материалом, формой и размерами детали, программой и сроками выпуска, техническими возможностями заготовительных цехов, соображениями экономического характера и прочими факторами. Считают, что выбранный способ должен обеспечивать получение такой заготовки, которая позволила бы изготовить деталь (включая полный цикл механической, термической и прочей обработки) наименьшей себестоимости.

Исходные данные для выбора заготовки ― это чертеж детали с техническими требованиями на изготовление, с указанием массы и марки материала; годовой объем выпуска и принятый тип производства, данные о технологических возможностях и ресурсах предприятия и др. В условиях мелкосерийного и единичного производства выбирают заготовки из проката (таблицы 4, 5, 6 [13]).

Таблица 4 - Прокат стальной горячекатаный круглый. Сортамент (ГОСТ 2590-88)

| Диаметры, мм | Предельные отклонения (мм) при точности прокатки | |||||

| высокой (А) | повышенной (Б) | обычной (В) | ||||

| + | - | + | - | + | - | |

| 5; 5, 5; 6; 6, 3; 6, 5; 7, 8, 9 | 0, 1 | 0, 2 | 0, 1 | 0, 5 | 0, 3 | 0, 5 |

| 10, 11, 12, 13, 14, 15, 16, 17, 18, 19 | 0, 1 | 0, 3 | 0, 1 | 0, 5 | 0, 3 | 0, 5 |

| 20, 21, 22, 23, 24, 25 | 0, 1 | 0, 4 | 0, 2 | 0, 5 | 0, 4 | 0, 5 |

| 26, 27, 28 | 0, 1 | 0, 4 | 0, 2 | 0, 7 | 0, 3 | 0, 7 |

| 29-48 | 0, 1 | 0, 5 | 0, 2 | 0, 7 | 0, 4 | 0, 7 |

| 50; 52; 53, 54, 55, 56; 58 | 0, 1 | 0, 7 | 0, 2 | 1, 0 | 0, 4 | 1, 0 |

| 60; 62; 63; 65; 67; 68; 70; 72; 75; 78 | 0, 1 | 0, 9 | 0, 3 | 1, 1 | 0, 5 | 1, 1 |

| 80; 82; 85; 87; 90; 92; 95; 97 | 0, 3 | 1, 1 | 0, 3 | 1, 3 | 0, 5 | 1, 3 |

| 100; 105; 110; 115 | 0, 4 | 1, 7 | 0, 6 | 1, 7 | ||

| 120; 125; 130; 135; 140; 145; 150; 155 | 0, 6 | 2, 0 | 0, 8 | 2, 0 | ||

| 160; 165; 170; 175; 180; 185; 190; 195; 200 | 0, 9 | 2, 5 | ||||

| 210; 220; 230; 240; 250 | 1, 2 | 3, 0 | ||||

| 260; 270 | 2, 0 | 4, 0 |

Таблица 5 - Прокат стальной горячекатаный квадратный. Сортамент

(ГОСТ2591-2006)

| Сторона квадрата, мм | Предельные отклонения (мм) при точности прокатки | |||

| повышенной (Б) | обычной (В) | |||

| + | - | + | - | |

| 6-19 | 0, 1 | 0, 5 | 0, 3 | 0, 5 |

| 20-25 | 0, 2 | 0, 5 | 0, 4 | 0, 5 |

| 26-30; 32 | 0, 2 | 0, 7 | 0.3 | 0, 7 |

| 34-36; 38; 40; 42 | 0, 2 | 0, 7 | 0, 4 | 0, 7 |

| 45; 46; 48; 50; 52; 55; 58 | 0, 2 | 1, 0 | 0, 4 | 1, 0 |

| 60; 63; 65; 70; 75 | 0, 3 | 1, 1 | 0, 5 | 1, 1 |

| 80; 85; 90; 93; 95 | 0, 3 | 1, 3 | 0, 5 | 1, 3 |

| 100; 105; 110; 115 | 0, 4 | 1, 7 | 0, 6 | 1, 7 |

| 120; 125; 130; 135; 140; 145; 150; 155 | 0, 6 | 2, 0 | 0, 8 | 2, 0 |

| 160; 165; 170; 175; 180; 185; 190; 195; 200 | - | - | 0, 9 | 2, 5 |

Таблица 7 - Прокат стальной горячекатаный шестигранный. Сортамент (ГОСТ 2879-2006)

| Диаметр вписанного круга, мм | Предельные отклонения, мм, по диаметру при точности прокатки | |||

| повышенной (Б) | обычной(В) | |||

| + | - | + | - | |

| 8; 9 | 0, 1 | 0, 3 | 0, 3 | 0, 5 |

| 10-19 | 0, 2 | 0, 3 | 0, 3 | 0, 5 |

| 20-22; 24; 25 | 0, 2 | 0, 4 | 0, 4 | 0, 5 |

| 26; 28; 30; 32; 34; 36; 38; 40; 42; 47; 48 | 0, 2 | 0, 6 | 0, 4 | 0, 7 |

| 50; 52; 55 | 0, 2 | 0, 9 | 0, 4 | 1, 0 |

| 60; 63; 65; 70; 75 | 0, 3 | 1, 0 | 0, 5 | 1, 1 |

| 80; 85; 90; 95 | 0, 4 | 1, 2 | 0, 5 | 1, 3 |

| 0, 5 | 1, 5 | 0, 6 | 1, 7 |

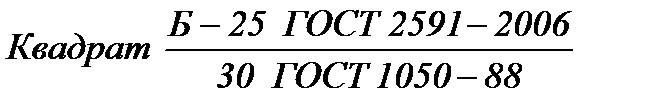

Примеры условного обозначения:

- прокат горячекатаный круглый обычной точности прокатки (В), диаметром 50 мм по ГОСТ 2590-2006, из стали марки 45

- прокат горячекатаный квадратный повышенной точности прокатки (Б), со стороной квадрата 25 мм по ГОСТ 2591-2006, из стали марки 30

- прокат горячекатаной шестигранный обычной точности прокатки (В), диаметром вписанного круга 22 мм по ГОСТ2879-2006, из стали марки 40Х

На каждую из обрабатываемых поверхностей устанавливают припуск. Припуск на механическую обработку-это слой металла, удаляемый с поверхности заготовки с целью получения требуемых по чертежу формы и размеров детали. Припуски делят на общие и операционные. Общий припуск на обработку - это слой металла, необходимый для выполнения всех необходимых технологических операций, совершаемых над данной поверхностью. Операционный припуск - это слой металла, удаляемый при выполнении одной технологической операции. Общий припуск равен сумме операционных припусков. Припуск на механическую обработку назначают только на те поверхности, для которых требуемая форма и точность размеров не могут быть достигнуты принятым методом и способом получения заготовки. Размер припуска влияет на себестоимость изготовления детали следующим образом: завышенный припуск увеличивает затраты труда, расход материалов, режущего инструмента и электроэнергии; - заниженный припуск требует применения более дорогостоящих способов получения заготовок, при этом необходима более высокая квалификация рабочего.

Отдельные справочные материалы по назначению припусков приведены в прил. Б1-Б10.

При изготовлении деталей из круглого проката, диаметр которых превышает диаметр отверстия шпинделя станка, заготовки для деталей предварительно отрезаются на отрезных станках: дисковых, ножовочных, гильотинных и др. При этом, назначая длину заготовки, следует стремиться исключить отходы (обычно это части заготовки, служащие для закрепления в патроне), что достигается обработкой с разных установок, на центрах, применением специальных оправок и др. В этом случае длина заготовки ненамного превышает длину детали, причем нередко - лишь на величину припусков на подрезание торцов: по 1...3 мм на сторону.

При диаметре прутка, меньшем диаметра отверстия шпинделя, детали изготавливаются непосредственно из прутка (заготовительной операции, как и заготовки, как таковой, нет), наибольшая длина которого определяется длиной шпинделя, патрона и допускаемыми величинами выступающих концов прутка.

Рассмотрим определение общего припуска на ступенчатые валы диаметром 35 … 55 мм по упрощенной методике. Для получения достаточно точных валов (6 … 7 квалитет) с высоким классом шероховатости (Ra 0, 63 … 1, 25) необходимо кроме чернового и чистового точения и шлифование. По справочным данным припуск на шлифование составляет 0, 3 … 0, 6 мм на диаметр, на чистовое точение – 0, 5 … 2 мм и на черновое точение 2 и более миллиметров в зависимости от диаметром вала. Определим минимальный припуск δ мин = 0, 3 + 0, 5 + 2 = 2, 8 мм и округляем до 3 мм, максимальный – δ макс = 0, 6 + 2 + 2 = 4, 6 мм и округляем до 5 мм для выбора диаметра заготовки из круглого проката. Для валов большего диаметра черновой припуск необходимо увеличивать пропорционально размеру вала.

ВЫБОР ПЛАНА И МЕТОДОВ МЕХАНИЧЕСКОЙ ОБРАБОТКИ

Метод обработки зависит от технических требований, предъявляемых к готовой детали (точность размеров, шероховатость поверхности, допускаемые отклонения формы и взаимного расположения поверхностей, твердость поверхностей). С учетом этих требований метод обработки может включать черновую, чистовую или финишную обработку.

Черновой обработкой (точение, сверление, фрезерование) заканчивается изготовление поверхностей с шероховатостью 80…20 мкм и точностью обработки по 11–14 квалитетам.

Чистовая обработка (точение, фрезерование, зенкерование, развертывание, шлифование) применяется для получения поверхности с шероховатостью Ra от 2, 5 до 0, 8 мкм при 6–9 квалитетах точности.

При повышенных требованиях к точности и шероховатости поверхности после чистовой обработки выполняются финишные операции (тонкое шлифование, суперфиниширование, хонингование, полирование, притирка, выглаживание, накатывание и раскатывание).

Выбор метода окончательной обработки зависит также от размеров и формы детали. Некоторые данные по выбору метода обработки приведены в табл.19

Таблица 19 - Экономическая точность и шероховатость поверхности при различных методах обработки

| Вид обработки | Квалитет точности обработки | Шероховатость поверхности, мкм |

| Обтачивание: черновое получистовое чистовое тонкое | 14–12 13–11 10–8 8–6 | Rz = 160–80 Rz = 80–20 Rz = 40–10 Ra =1, 25–0, 63 |

| Растачивание: черновое чистовое тонкое | 13–11 10–8 8–6 | Rz = 80–40 Rz = 20–10 Ra = 1, 25–0, 63 |

| Фрезерование: черновое чистовое | 13–11 10–8 | Rz = 80–40 Ra = 1, 25 |

| Сверление | 13–11 | Rz = 80–40 |

| Зенкерование | 11–10 | Rz = 40–20 |

| Развертывание: черновое чистовое | 10–8 8–7 | Ra = 2, 5 Ra =1, 25–0, 63 |

| Протягивание: черновое чистовое | 11–10 9–7 | Ra = 2, 5 Ra = 1, 25–0, 63 |

| Шлифование: черновое чистовое | 10–8 8–6 | Ra = 2, 5–1, 25 Ra = 1, 25–0, 63 |

| Хонингование: черновое чистовое | 9–7 7–6 | Ra = 2, 5–0, 63 Ra = 0, 63–0, 08 |

| Суперфиниширование | 6–5 | Ra = 0, 63–0, 16 |

| Притирка | 7–5 | Ra = 0, 63–0, 04 |

| Полирование | 7–5 | Ra = 0, 63–0, 02 |

Заданные форма и размеры детали, их точность, требуемая шероховатость поверхности могут быть достигнуты различными способами. Выбор оптимального варианта из числа возможных осуществляется обычно по меньшей себестоимости обработки, с учетом наличия соответствующего технологического оборудования в планируемых условиях производства.

Методы и виды обработки выбирают для каждой поверхности детали, требующей обработку, при этом особое внимание уделяется поверхностям высокой точности размеров, шероховатости поверхности, с высокими требованиями к погрешностям форм и расположения поверхностей. Для таких ответственных поверхностей рекомендуется вначале определить окончательную обработку, обеспечивающую получение заданных требований, а затем устанавливать необходимую предшествующую обработку. Допустим, требуется обработать шейку вала с точностью ее диаметра по квалитету 6, шероховатостью Ra не ниже 0, 20 мкм. Окончательной обработкой здесь может служить чистовое шлифование, которому должны предшествовать предварительное шлифование, обтачивание чистовое и черновое.

В результате подобного предварительного анализа составляется план обработки детали с указанием последовательности технологических операций, а в пределах одной операции - переходов.

При этом следует руководствоваться следующими соображениями:

а) целесообразно на одной операции (одном станке) выполнять возможно большее число переходов (видов обработки), но при этом иметь в виду, что совмещение черновой и чистовой обработки в одной операции (на одном станке) допускается лишь в порядке исключения, в основном, для мелких деталей и заготовок;

б) в первую очередь обрабатываются поверхности, являющиеся технологическими базами для дальнейшей обработки: отверстие и торец - для тел вращения, обрабатываемых на оправке, торцы и центровые отверстия - для валов, обрабатываемых на центрах, базовые плоскости - для корпусных деталей и т.д.;

в) операции (переходы) черновой обработки, связанные со съемом больших слоев металла, выполняются вначале, так как при этом чаще обнаруживаются внутренние дефекты в металле, резьбонарезные и отделочные операции (переходы) выполняются последними;

г) при составлении плана и методов механический обработки следует учесть вид термообработки и точно определить его место в общей последовательности операций;

д) поверхности, имеющие высокие требования в отношении точности взаимного расположения, обрабатываются при неизменном базировании и закреплении.

В плане механической обработки указывается содержание операций, переходов, их последовательность.