Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Форма и морфология частиц порошка

|

|

Частицы порошка могут обладать различной формой – сферической, каплеобразной и, отчасти, сферической, губчатой, тарельчатой, волокнистой, осколочной и лепесткововидной, это зависит от химической природы металла, а также способа его получения. [107].

Значительное влияние оказывает форма частиц порошков, а также состояние их поверхности, на прочность, прессуемость, насыпную плотность, однородность и плотностью прессовок. Самой меньшей насыпной плотностью и самой большей прочность обладают прессовки из порошков с дендритной формой частиц. И наоборот, порошки, которые имеют частицы сферической формы, обладают максимальной насыпной плотностью, но слабо прессуются. Большое давление необходимо для получения из них прессовок с достаточной прочностью. Порошки, которые имеют частицы чешуйчатой формы, достаточно плохо прессуются, а полученные из них прессовки склонны к расслоению и растрескиванию. Волокнистые порошки слабо прессуются и используются в основном в качестве армирующих (упрочняющих) добавок для создания волокнистых материалов.

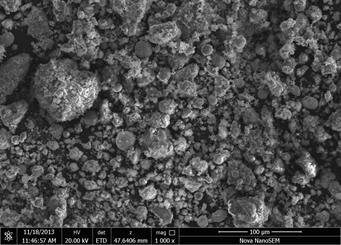

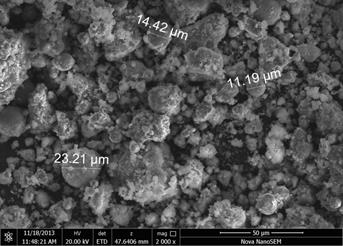

Для того чтобы изучить морфологии и формы частиц порошков, которые получены методом ЭЭД из отходов быстрорежущей стали Р6М5 в кислородсодержащей рабочей жидкости, на растровых электронных микроскопах «Quanta 600 FEG» были сделаны снимки, которые представлены далее (рисунок 3.3, а-г).

В каком виде материал выбрасывается из лунки в процессе ЭЭД, зависит форма частиц порошка. В основном в порошке преобладают частицы, которые получены кристаллизацией расплавленного материала, т.е. жидкая фаза. Как правило, они обладают правильной сферической либо эллиптической формой.

|

|

| а) | б) |

|

|

| в) | г) |

| Рисунок 3.3 – Порошок БРС Р6М5 |

Те частицы, которые образуются путем кристаллизации кипящего материала (паровая фаза), как правило, обладают неправильной формой, их размер на порядок меньше частиц, которые образуются в жидкой фазе, и в основном они агломерируются друг с другом на поверхности других частиц. Эти частицы в процессе ЭЭД больше всего подвержены фазовым и химическим изменениям. Проанализировав исследования К. К. Намитоков [65, 66], сделал вывод о том, что паровая фаза образуется при высокой мощности теплового воздействия и процесс ее эрозии происходит взрывообразно. Данное критическое значение будет близким к 1012 Вт/м2, но разным для различных материалов. Применяя уравнение температурного поля, которое описывает тепловые процессы на поверхности анода под воздействием на него канала искрового разряда [119], удалось установить, что повышение продолжительности импульса ведет к увеличению диаметра канала разряда, что, в свою очередь, ведет к снижению плотности мощности теплового воздействия. Следовательно, чем меньше диаметр канала разряда, тем больше количество паровой фазы.

Выбрасываемые из лунки частицы в твердом состоянии, т.е. твердая фаза, формируются под воздействием ударных волн канала разряда, а также термических напряжений, частицы твердой фазы формируются при хрупком изломе острых граней и краев диспергируемого материала во время процесса ЭЭД при его перемешивании. Данные частицы обычно обладают неправильной осколочной формой, иногда могут быть с оплавленными краями и гранями. В процессе диспергирования пластичного материала, как правило, не обнаруживается частиц, которые получены хрупким разрушением. При ЭЭД [119], хрупкое разрушение быстрорежущей стали начинает происходить лишь при увеличении энергии импульса, которое выше 0, 15…0, 25 Дж., но определенная доля частиц в порошке, которая образовалась в результате хрупкого излома при перемешивании, всегда присутствует.

В конечном итоге электроэрозионные частицы порошка, полученные из отходов быстрорежущей стали в кислородсодержащей рабочей жидкости, имеют сферическую и эллиптическую формы, а также образуются конгломераты и частицы осколочной формы.

В процессе электроэрозионного диспергирования частицы металла выходят из канала разряда в расплавленном виде и мгновенно кристаллизуются и закаливаются в рабочей жидкости, приобретая правильную форму. При большой разнице температур сталкивающихся частиц возможно их слипание с появлением непрочных границ.