Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Технологическое и теплотехническое оборудование, необходимое для реализации производственных процессов

|

|

Глинорыхлитель.

Предназначен для предварительного рыхления глины, имеющей много слипшихся и монолитных кусков.

Устройство и принцип работы:

Глинорыхлитель состоит из корпуса-бункера, бильного вала и привода, устанавливаемого на отдельной сварной раме. В нижней части корпуса имеется плоская рама—решетка, образованная продольными балками и 12 неподвижными ножами. Балки имеют коробчатое сечение, внутрь которого в зимнее время может подаваться перегретый пар, что предотвращает намерзание глины на решетку. Била, отлитые из стали, крепятся хомутом на валу квадратного сечения. Привод состоит из электродвигателя, редуктора и кулачковой муфты.

Крупные комья глины, попадая в корпус рыхлятся, разрезаются билами, а при сухой глине дробятся. /17/

Схема глинорыхлителя показана на рис. 4.1. /18/

Рис. 4.1. Схема глинорыхлителя

Бегуны мокрого помола

Предназначены для переработки керамической массы влажностью 16– 20 %.

Устройство и принцип работы:

Для вторичного дробления глин (проминки и растирания), содержащих трудноразмокаемые в воде включения, с одновременным их увлажнением применяют бегуны мокрого помола.

Бегуны в зависимости от устройства могут иметь неподвижный или вращающийся под. В первом случае катки катятся по неподвижному поду при вращении их осей вокруг вертикального вала, а во втором случае вокруг вертикальной оси вращается под, а катки вертятся свободно вокруг своих осей. В обоих случаях измельчение осуществляется за счет собственной тяжести катков.

Поступающий непрерывно в чашу 2 бегунов материал подвергается раздавливанию катками 3. Под действием этих катков измельченный материал продавливается через отверстия в плитах бегунов на тарелку, откуда скребком сбрасывается в лоток, ленточный питатель или непосредственно в ленточный пресс.

Схема бегунов мокрого помола показана на рис. 4.2. /4/

Рис. 4.2. Бегуны мокрого помола

1 — основание машины, 2 — чаша, 3 — катки.

Двухвальный лопастной смеситель

Применяют как для приготовления шихты из нескольких компонентов, так и для приготовления однородной гомогенной массы в сухом виде или с увлажнением.

Устройство и принцип работы:

Двухвальный лопастной смеситель непрерывного действия состоит из корытообразного корпуса 2, закрытого крышкой 1, в котором размещены горизонтальные валы 3, с установленными на них лопастями 5. Валы приводятся во вращение навстречу один другому двигателем 10, через фрикционную муфту 9, редуктор 8 и зубчатую пару 7.

Лопасти устанавливают под углами, при которых достигается оптимальное соотношение окружных и осевых скоростей перемещения частиц, в результате чего обеспечивается нужное время прохождения компонентов от окна 6 до разгрузочного люка 15 и, следовательно, качество перемешивания.

Для увлажнения смеси сквозь зазоры в чешуйчатом днище 14 поступает пар, который подводится по трубе 13 через распределители 12. Для уменьшения потерь тепла нижняя часть корпуса закрыта кожухом 11 заполненным минеральной ватой. Массу можно увлажнять и водой, подаваемой по коллектору 4.

Схема двухвального лопастного смесителя показана на рис. 4.3. /4/

Рис. 4.3. Двухвальный лопастной смеситель

1 – крышка, 2 – корпус, 3 – валы, 4 – коллектор, 5 – лопасти, 6 – окно, 7 – зубчатая пара, 8 – редуктор, 9 – муфта, 10 – двигатель, 11 – кожух, 12 – распределители, 13 – труба, 14 – днище, 15 – люк.

Валковая дробилка

Предназначена для предварительного измельчения глины.

Устройство и принцип работы:

Валковые дробилки состоят из двух горизонтально расположенных массивных валков, вращающихся навстречу друг другу.

Материал, поступающий в дробилку сверху, захватывается валками, дробится в пространстве между валками и в качестве дробленого продукта под действием силы тяжести выпадает из дробилки. Дробящая поверхность валков бывает гладкая, рифленая и зубчатая.

Дробящее действие дробилок с гладкими валками - раздавливание при ограниченном истирании. Однократность сжатия кусков дробимого материала при прохождении между валками обусловливает малый выход мелочи в дробленом продукте. Эти дробилки не переизмельчают материал.

Схема валковой дробилки показана на рис. 4.4. /19/

Схема валковой дробилки показана на рис. 4.4. /19/

Рис. 4.4. Схема валковой дробилки

Барабанный грохот

Предназначен для просева песка.

Устройство и принцип работы:

Грохот представляет собой установленный под наклоном барабан с поверхностью из сетки. Грохоты барабанной конструкции используют для разделения сыпучих тел более чем на два класса. Барабанный грохот включает в себя цилиндр с ячейками, расположенными по всей поверхности. Цилиндр размещается под углом и приводится в движение от электродвигателя. Соединение выполнено через редуктор и коническую зубчатую передачу. Опорой цилиндра являются ролики. Упорные ролики предотвращают продольное смещение цилиндра. Поступает материал через воронку. Куски после просеивания падают в бункер, а куски, которые не проходят в отверстия цилиндра, транспортируются из грохота на вторичное дробление.

Схема барабанного грохота показана на рис. 4.5. /20/

Рис. 4.5. Схема барабанного грохота

Вертикальный конусный смеситель

Предназначен для перемешивания твердых сыпучих или порошкообразных компонентов, имеющих большую разницу в удельном весе и пропорциях смешивания.

Устройство и принцип работы:

Принцип действия вертикально-шнекового смесителя основан на использовании шнековой мешалки специальной формы. Шнековая мешалка состоит из разнонаправленных малого внутреннего шнека и большого наружного шнека, имеющего вид конуса.

Смеситель конусный вертикально шнековый представляет собой однослойную емкость конической формы, установленную на раме и снабженную двойным шнековым устройством специального типа с мотор-редуктором. Вертикальный шнек опирается на опорный подшипниковый узел. Конусный смеситель снабжен герметичными узлами загрузки и выгрузки компонентов (люк, шиберная задвижка). При необходимости, возможна установка аспирационного либо другого воздушного фильтра. Также для удобства обслуживания и эксплуатации конусные смесители большого объема снабжаются отдельным люком, расположенным в нижней трети емкости и виброгенератором. Емкость и шнек смесителя изготавливается из пищевой нержавеющей стали. /5/

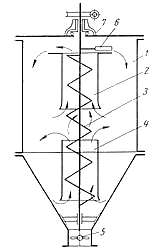

Схема вертикального смесителя показана на рис. 4.6. /21/

Рис. 4.6. Схема вертикального смесителя

1 – бункер, 2 – верхний патрубок, 3 – вертикальный шнек, 4 – нижний патрубок, 5 – разгрузочный клапан, 6 – сбрасывающая лопасть, 7 – привод.

Вакуумный ленточный пресс

Предназначен для прессования изделий из предварительно обезвоздушенной глиняной массы.

Устройство и принцип работы:

Из смесителя масса продавливается через дырчатую перегородку в вакуум-камеру, где происходит удаление воздуха и частично паров воды. Вакуумированная масса шнековым валом уплотняется и подается в прессующую головку с мундштуком, откуда выходит в виде непрерывного глиняного бруса, нарезаемого затем на изделия требуемых размеров с помощью резательных устройств.

Схема вакуумного ленточного пресса показана на рис. 4.7. /22/

Рис. 4.7. Схема вакуумного ленточного пресса

1 – вакуум-камера, 2 – нож, 3 – решётка, 4 – глиномялка, 5 – шнековый вал пресса, 6 – прессующая головка, 7 – мундштук, 8 – глиняный брус

Камерная сушилка

Предназначена для сушки зернистых материалов, керамических изделий.

Устройство и принцип работы:

Камерная сушилка представляет собой корпус, внутри которого находятся вагонетки. На полках вагонеток помещается влажный материал. Теплоноситель нагнетается в сушилку вентилятором, нагревается в калорифере и проходит над поверхностью высушиваемого материала или пронизывает слой материала снизу-вверх. Часть отработанного воздуха смешивается со свежим воздухом. Эти сушилки периодического действия работают при атмосферном давлении. Их применяют в малотоннажных производствах для сушки материалов при невысоких температурах в мягких условиях. Камерные сушилки имеют низкую производительность и отличаются неравномерностью сушки продукта.

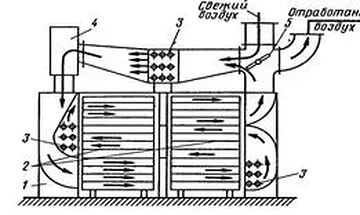

Схема камерной сушилки показана на рис. 4.8. /23/

Рис. 4.8. Схема камерной сушилки

1 — корпус; 2— вагонетка; З— калориферы; 4 — вентилятор;

5 — шибер

Туннельная печь

Предназначена для обжига строительных керамических изделий (кирпича, плитки, канализационных труб, сантехнических изделий и др.).

Устройство и принцип работы:

Рабочей камерой туннельной печи служит сквозной канал 1, заполненный вагонетками 2, на которых установлены изделия 3. В средней части печи размещена зона обжига. В ней сжигается топливо и продукты горения, проходя через зону подогрева, омывают и подогревают изделия. Отработанные дымовые газы выбрасываются в атмосферу дымососом 4. Воздух в зону охлаждения подается вентилятором 5. Охлаждая изделия, он нагревается и поступает в зону обжига, где используется для процесса горения топлива.

В зоне подогрева изделия досушиваются и подогреваются в зоне обжига, а в конце ее происходит некоторое время выдержка изделий при максимальной температуре. В зоне охлаждения изделия сначала быстро остывают и переходят из пиропластического состояния в хрупкое, далее интенсивность охлаждения понижается. Процесс охлаждения заканчивается, когда изделия достигнут температуры выгрузки (50-60°С).

При установившейся работе печи, туннель целиком загружен вагонетками, при этом наружные торцы крайних вагонеток почти совпадают с обрезами стен печи. Для загрузки очередной вагонетки, ее по рельсовым путям подают к загрузочному торцу печи и заталкивают в печь толкателем. Состав вагонеток, находящийся в туннеле, перемещается на длину одной вагонетки и с другого конца печи выталкивается вагонетка с обожженными изделиями. Подобное перемещение вагонеток может производиться либо непрерывно, либо ритмично. В туннельных печах тепловые зоны расположены стабильно, обжигаемый материал перемещается относительно этих зон вдоль туннеля навстречу потоку газов, это дает возможность достигнуть высоких температур нагрева (примерно до 1700°С).

Схема туннельной печи показана на рис. 4.9. /24/

Схема туннельной печи показана на рис. 4.9. /24/

Рис. 4.9. Схема туннельной печи

1 – сквозной канал, 2 – вагонетки, 3 – изделия, 4 – дымосос, 5 - вентилятор