Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Производство твердого фарфора

|

|

В зависимости от состава, технологических условий производства и физико-технических свойств различают изделия из твердого и мягкого фарфора. Из твердого фарфора изготовляют изделия бытового (хозяйственного) и электротехнического назначения. К твердому фарфору причисляют высокоглиноземистый фарфор и другие разновидности. Среди всех фарфоровых изделий 95% из твердого фарфора.

Сырьевыми материалами для производства фарфоровой посуды являются: каолины обогащенные для керамических изделий (ГОСТ 21286—75 с изм.); глины бе-ложгущиесяд высокопластичные Веселовского месторож^ дения (МРТУ 21-40-69), а также Трошковского месторождения высшего и 1-го сортов (РСТ РСФСР 305-72); глины бентонитовые для тонкой керамики (ГОСТ 7032— 75);.полевой шпат кусковой для тонкой керамики (ТУ 21-25> 97-72); пегматит (ГОСТ 7030—75 с изм.);. песок кварцевый длятонкой керамики (ГОСТ 7031—75)1' глинозем технический (ГОСТ 6912—74 с изм.); доломиты Мелехово-Федотовского месторождений (ТУ 21-01-135-67); кварциты вторичные Гусевского месторождения (РСТ РСФСР 432—73); мел природный обогащенный (ГОСТ 12085—73 с изм.); бой фарфоровый первого и второго обжига (нераскрашенный).

Массы изделий классического твердого фарфора содержат 50% глинистых материалов (глины, каолины), 2б% полевого шпата, 25% кварца.

Предварительно кусковые каменистые материалы: кварц, полевой шпат, пегматит, доломит и мрамор, а в случае загрязнения и политой фарфоровый бой — промывают в моечном барабане, сортируют и обжигают при 850—900°С. Затем их измельчают на бегунах с гранитными или кварцитовыми катками и подом с самоотсевом или на бегунах, работающих в замкнутом цикле с ситом-бурат или вибрационным ситом и магнитным сепаратором. Полевошпатовые материалы просеивают через сито № 1, 25 (37, 2 отв/см2), кварц и бой изделий — через сито № 09 (64 отв/см2), кварцевые отходы каолинового производства — через сито 4 отв/см2.

Тонкое измельчение каменистых материалов производят в шаровых мельницах мокрого помола при соотношении (по массе) размалываемых материалов, шаров и воды 1: (1, 2: —1, 8): 1. При каждой загрузке материалов добавляют мелющие тела соответственно их истираемости: для кремневых шаров — 0, 05%, для уралитовых — 0, 025% массы мелющих тел за 1 ч работы мельницы. Помол ведут дифференцированно. Сначала измельчают в течение 2, 5—3 ч кварцевые материалы и бой политых изделий, после этого загружают и размалывают полевошпатовые материалы и бой изделий первого обжига. Для ускорения процесса измельчения и повышения механической прочности массы в воздушно-сухом состоянии рекомендуется добавлять при помоле ССБ в количестве 1% по массе сухого размалываемого материала.

Глинистые материалы, отходы при сушке и обрезки распускают в воде, чтобы довести влажность суспензии до 65—70%. Количество отходов сушки и обрезков не должно превышать 30% общего объема глинистых материалов в массе. Допускается роспуск глинистых материалов в шаровых мельницах, в которые их загружают по окончании измельчения каменистых компонентов, домалывая совместно в течение 2—3 ч.

Суспензии, поступающие из мешалок и шаровых мельниц, перед подачей в сборники-смесители пропускают через сито № 02 (918 отв/см2). Суспензию из сборников-смесителей процеживают на виброситах № 009 (3460 отв/см2) и подвергают магнитному обогащению. Готовая суспензия должна иметь остаток в пределах 0, 5—1% на сите № 0056 (10085 отв/см2).

Готовую суспензию влажностью 55—60% подают в расходные сборники, оборудованные размешивающими механизмами. Для облегчения и ускорения процесса последующей фильтрации суспензию в этих сборниках подогревают до температуры не более 45е С.

Обезвоживание суспензии до получения массы влажностью 20—25% производят на фильтр-прессах. Давление фильтрации 1—1, 5 МПа. Далее массу проминают на вакуум-прессах, после чего выдерживают ее в закрытом помещении не менее 10 сут в условиях повышенной влажности или двукратно проминают на вакуум-прессах при-разрежении не менее 0, 06 МПа.

При подготовке глазури компоненты измельчают в шаровых мельницах путем совместного помола до величины частиц, характеризующейся остатком не более 0, 02—0, 05% на сите № 0056. Влажность глазурной суспензии 45—50%. В качестве мелющих тел применяют только кремневую гальку диаметром 15—20 мм. Соотношение М: Ш: В составляет 1: 1, 5: (0, 9—1). Глазурную суспензию процеживают через двойное вибросито № 009 и № 0071 (соответственно 3900 и 6400 отв/см2) и подвергают магнитному обогащению.

Формуют фарфоровую посуду из пластичной массы в гипсовых, полихлорвиниловых и других формах на механизированных формовочных станках, полуавтоматах или автоматах, а также отливают из шликера в гипсовых формах на литейных машинах или стендах.

Влажность пластичной массы для плоских изделий, формуемых на полуавтоматах с роликовым шаблоном, должна быть 20—22%, для плоских изделий, формуемых на шпиндельных формовочных станках, — 22—23%, для чашек, кружек, пиал, чайников, сахарниц, сливочников, формуемых на шпиндельных станках, — 24—26%, для крышек и бомз, формуемых на полуавтоматах, — 19-21%.

При снижении влажности изделий до 12—18% производят их оправку мелкозернистой шлифовальной шкуркой. Абразивной шкуркой и резаком оправляют края плоских изделий, а внутреннюю поверхность заглаживают влажным поролоном только при наличии на ней исправимых дефектов или для удаления пыли. Подвяленные чашки и кружки выправляют после выемки из форм. Отделку и приставку ручек, носиков и других деталей производят вручную или при помощи специаль-. ных полуавтоматов. В случае необходимости подбивку приставленных деталей производят после окончательной сушки.

Сушат изделия в один или несколько приемов: блюдца—в один, тарелки —в один или два. Длительность сушки в одни прием 2—3 ч. Сушка полых изделий обычно осуществляется в два приема, а при приставке деталей по «сухому» корпусу изделия — в три. При сушке в два приема изделия при первой сушке в конвейерной сушилке подвяливаются в гипсовой форме до влагосо1-держания от 15—17% (чашки, кружки) до 16—18% (чайники, сахарницы, пиалы и др.). Продолжительность подвялки в формах от 1 до 2 ч при температуре тепло-носителя от 35—40° С до 65—70° С и относительной влажности теплоносителя 50—30%. Одностадийная сушка плоских изделий на гипсовых формах в конвейерных конвективных сушилках длится 3—4 ч и требует трехкратного количества форм по сравнению с высушиванием изделий за 1 ч.

Более прогрессивна двухстадийная сушка изделий: на первой стадии — направленным потоком теплоносителя, нагретого до 70—75° С при скорости 16—17 м/с, на второй — конвективным способом. Досушка плоских изделий после снятия с гипсовых форм до влажности 1, 5—2, 5% осуществляется в конвейерной сушилке за 1—1, 2 ч при 85—100° С, а полых изделий за 3 ч при температуре теплоносителя 45—50°С и относительной его влажности 50—35%.

Перед первым обжигом тонкостенные чашки и блюдца склеивают попарно, что устраняет возможность деформации и «засорки», повышает плотность садки, исключает потребность в бомзах. Мастика для склеивания состоит из 33% клея столярного, 10% глинозема обожженного, 10% кварца молотого, 47% воды.

Первый обжиг осуществляют в печах непрерывного действия. Влажность изделий, поступающих на обжиг, не должна превышать 2% при обжиге в туннельных печах и 1 % при обжиге в конвейерных печах. Температура обжига должна быть 900—1000° С. Печная среда — сильно окислительная. Продолжительность обжига в туннельной печи 6—14 ч, в щелевой с сетчатым подом 1—1, 2, в щелевой с роликовым подом 3—3, 5, вертикальной щелевой 0, 5—Л ч. Расход условного топлива 0, 55— 0, 65 кг на 1 кг изделий.

Обожженные изделия с небольшими дефектами опг равляют абразивной шкуркой, отставшие детали повторно приставляют.

Глазурование изделий производят на полуавтоматах или конвейерных линиях, организуемых по следующим технологическим схемам: при механизированном способе—очистка полуфабриката от пыли, глазурование на глазуровочных машинах, зачистка опорных поверхностей (ножек, краев) на машинах для зачистки глазури, склеивание попарно изделий для обжига; вручную — очистка полуфабрикатов от пыли, пропитка опорных поверхностей изделий расплавленным парафином, ручное глазурование изделий, зачистка опорных поверхностей, склеивание попарно изделий для обжига.

Нормальная плотность глазурной суспензии для глазурования утельных изделий в зависимости от водопо-глощения черепка — 1, 35—1, 42 г/см3, для глазурования при однократном обжиге высушенных изделий — 1, 38— 1, 45 г/см3.

Второй обжиг изделий в зависимости от состава массы осуществляют при 1350—1410° С. Считается, что оптимальная температура обжига фарфора должна составлять 80—85% его огнеупорности.

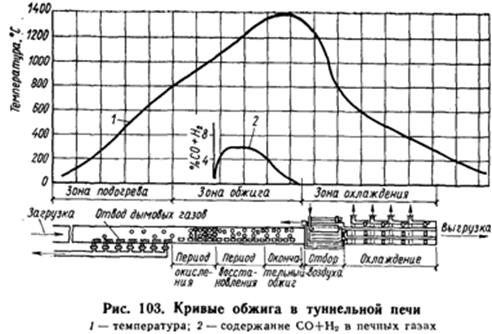

Политой обжиг по технологическим соображениям делят на пять периодов (рис. 103). Первый: подогрев до 250—300° С, среда — окислительная, содержание С02 5—6%, скорость подъема температуры до 125° С в 1 ч. Второй: подогрев до 900—940° С, среда — окислительная, содержание С02 9—14%, скорость подъема температуры 200—250° С в 1 ч и более. Третий: выдержка при 940—1040° С, среда — сильно окислительная, содержание 02 8^10%, С02 10—12%, скорость подъема температуры снижают до 12—25° С в 1 ч. Четвертый: период восстановительного огня, температура 1040—1280°С, содержание С02 15—17%, 02 0, 5—1%, СО + Н2 2—6%, скорость подъема температуры 30—50° в 1 ч. Пятый: период нейтрального огня от 1280° С до конечной температуры обжига 1350—1410°С, содержание С02 16—19%, 02 0, 5—3%, СО 1—2%. Коэффициент избытка воздуха а=1, 05.

Политой обжиг по технологическим соображениям делят на пять периодов (рис. 103). Первый: подогрев до 250—300° С, среда — окислительная, содержание С02 5—6%, скорость подъема температуры до 125° С в 1 ч. Второй: подогрев до 900—940° С, среда — окислительная, содержание С02 9—14%, скорость подъема температуры 200—250° С в 1 ч и более. Третий: выдержка при 940—1040° С, среда — сильно окислительная, содержание 02 8^10%, С02 10—12%, скорость подъема температуры снижают до 12—25° С в 1 ч. Четвертый: период восстановительного огня, температура 1040—1280°С, содержание С02 15—17%, 02 0, 5—1%, СО + Н2 2—6%, скорость подъема температуры 30—50° в 1 ч. Пятый: период нейтрального огня от 1280° С до конечной температуры обжига 1350—1410°С, содержание С02 16—19%, 02 0, 5—3%, СО 1—2%. Коэффициент избытка воздуха а=1, 05.

Выдержка изделий при максимальной температуре обжига в течение 1—1, 5 ч способствует повышению содержания жидкой фазы, более равномерному распределению в ней кристаллических фаз, газовых пузырьков. Выдержка не должна быть длительной. Однако короткая выдержка при высокой конечной температуре обжига обусловливает образование крупных, беспорядочно

располагающихся в жидкой фазе игл муллита. Чрезмерно короткая выдержка не обеспечивает протекания до конца процессов фарфорообразования и требуемого розлива глазури. При обжиге фарфоровых изделий в туннельных печах продолжительность выдержки составляет 3—6% общей длительности обжига.

Аэродинамический режим в туннельной печи следующий: в зоне подогрева — разрежение, в зоне большого огня — слабо положительное давление, в зоне охлаждения — положительное давление. В подвагонеточном канале давление должно быть на 1 Па меньше, чем в печ-ho^l канале.

'Для того, чтобы повысить белезну фарфоровых изделий, снижают температуру начала окислительной выдержки и скорость нагрева, повышают содержание в печных газах кислорода, снижают температуру начала восстановительного периода, повышают концентрацию в печных газах продуктов неполного сгорания топлива, увеличивают длительность этого периода, удлиняют продолжительность конечной выдержки при умеренной тем-пературеГСоздание слегка восстановительной (содержание СО^—0, 4%) газовой среды на участке первых пяти позиций вагонеток в зоне охлаждения туннельной печи способствует повышению белизны фарфоровых изделий на 3—4%,

Обработку обожженных изделий для улучшения их товарного вида и устранения исправимых дефектов производят в следующем порядке: шлифовка и полировка краев изделий, обжигаемых на бомзах или склеенных попарно; шлифовка или зачистка ножек; шлифовка и полировка «засорки», выбоин и щербин.

Края полых изделий, обжигаемых на бомзах, а также чашек и блюдец, обжигаемых склеенными попарно, шлифуют и полируют на карусельных полуавтоматах с помощью абразивных лент следующей зернистости: для грубой шлифовки — 16—25, для окончательной шлифовки — 10—12, для полировки — 3—6 мкм.

Ножки тарелок, крупных полых и плоских изделий шлифуют на шлифовальных станках с помощью абразивных кругов, покрытых синтетическими алмазами обычной прочности.

«Засорку» на изделиях, а также небольшие щербины и зашибы края сошлифовывают на шпиндельных станках с помощью кругов из синтетических алмазов высокой прочности или абразивных кругов марки Э946СТ 19КВ.

Затем изделия сортируют по степени деформации и раскраске. Рассортированную продукцию маркируют, нанося при помощи штампа товарный знак (клеймо). Товарный знак ставят по центру дна изделий надглазур-ными красками с последующим закреплением их обжигом.

Декорируют фарфоровые изделия в основном над--глазурным декором. Для нанесения декора используют все способы надглазурного декорирования (см. рис. 96) и их комбинации.

При обжиге изделий с надглазурным декором соблюдают следующий режим термообработки: обжиг ведут в окислительной атмосфере, температура обжига должна соответствовать паспортным данным обжигаемых красок, длительность выдержки при максимальной температуре не менее 8—10 мин, охлаждение изделий в интервале температур 650—500° С замедляют по сравнению с другими периодами.

Во время обжига нельзя допускать быстрого повы- -шения температуры в печи, приводящего к вскипанию красок, более высокой температуры обжига по сравнению с установленной для данного номера краски, чтобы предупредить изменение тона краски или полное ее

обесцвечивание вследствие пережога, а также восстановительной газовой среды, вызывающей закопченность красок (задымление и сероватость оттенков).

Упаковку, транспортирование и хранение готовых из-делений производят в соответствии с действующей нормативно-технической документацией.

Организация производства изделий на автоматизированных линиях. Совершенствование технологических процессов, создание прогрессивных тепловых агрегатов (радиационных сушилок, щелевых печей и др.), освоение однократного скоростного бескапсельного обжига позволяют по-новому решать вопросы организации производства изделий на поточных механизированных линиях.

Эксплуатация поточных линий подтвердила возможность сократить цикл производства на участках от формования до политого обжига до 10 ч включительно при однократном обжиге и до 15 ч при двукратном. По сравнению с длительностью производственного цикла при использовании обычной технологии и обжиге в туннельных печах количество производственных операций и расход топлива сократились в 3 раза, а электроэнергии в 6 раз.

Отличительной особенностью современного формовочного оборудования, используемого на автоматизированных линиях, является его высокая производительность — 3, 6—4, 2 тыс. тарелок в 1 ч, что обусловлено увеличением числа шпинделей с 2—4 до 5—15 и компоновкой их с сушилками и печами на одной линии.

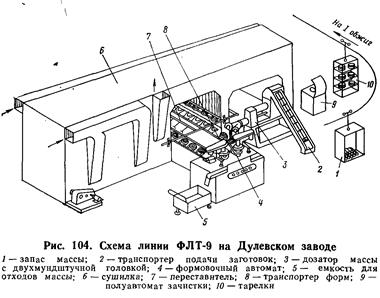

На рис. 104 изображена автоматическая линия ФЛТ-9 для формования и сушки фарфоровых тарелок, разработанная в ОМА-45 ЦПТКБ Минлегпрома РСФСР. Дозирование массы осуществляется струйным дозатором от вакуум-мялки ВМ-220. Отрезанные заготовки из двухручейкового мундштука вакуум-мялки одновременно подаются на две формы. После окончания формования шпиндели опускаются, оставляя формы с изделиями на захватах конвейера, который перемещает их на позицию сталкивания на полки сушилки. Форм в сушилке 804, люлек—135. Температура сушки 70—95° С, продолжительность ее 30 мин, расход воздуха 40 м3/4-

Сдвиг формы с конвейера (одновременно сдвигается 12 форм) производится периодически через каждые 21, 6 с во время его останова. За это время конвейер совершает три передвижки, автомат — соответственно три формовки и цикл работы повторяется.

Сдвиг формы с конвейера (одновременно сдвигается 12 форм) производится периодически через каждые 21, 6 с во время его останова. За это время конвейер совершает три передвижки, автомат — соответственно три формовки и цикл работы повторяется.

Производительность линии составляет 0, 8 тыс. тарелок в 1 ч. Обслуживает линию один оператор. На базе этой линии создана новая — производительностью 1, 2 тыс. изделий в 1 ч. В нее включен полуавтомат для двухстадийного формования тарелок и участок их сушки направленным потоком теплоносителя, механизмы для съема изделий после сушки, зачистки края и поверхности, укладки тарелок в стопки.

На автоматизированной линии для производства чашек, также разработанной ОМА-45 ЦПКТБ Минлегпро-ма РСФСР, технологические операции выполняются в последовательности, указанной на рис. 105. Гипсовая форма подается автоматически на участок дозирования массы 1. Приготовление заготовок массы диаметром 48—50 мм и выдача их в гипсовые формы осуществляется двухмудштучным шнековым вакуумным дозатором 2 производительностью до 1, 5 тыс. изделий в 1 ч. Величина разрежения 0, 09 МПа. Отрезаются заготовки электромагнитным резаком. Гипсовая форма 3, заполненная массой, вынимается из гнезда конвейера подъемным шпинделем, и при последующем ходе его вверх в ней формуется корпус чашки. Срезанные излишки массы удаляются по конвейеру 4. После формования корпуса чашки и установки гипсовой формы в гнездо конвейера производится контрольная фиксация ее на позиции 5.

Предварительная суш-•ка изделий в гипсовой форме происходит в ленточной конвейерной сушилке 6 воздухом, нагретым в калорифере до температуры 300° С и подаваемым направленным потоком. Продолжительность сушки 2.мин. Далее изделие автоматически извлекается из гипсовой формы на позиции 7 и передается на оправку 8 с одновременным контролем наличия изделия на переставителе. Оправляют поверхность изделия влажной губкой, край подрезают профильным резцом. Перестави-телем 9 изделия подаются на позицию приставки ручек 10. Нанесение шликера на торцы ручек и приставка ручек к корпусу осуществляются автоматически. Перестави-телем 11 изделие передается на позицию 12 для нанесения клея на край чашки с последующим склеиванием двух чашек на позиции 13 для

спаренной сушки и обжига. Окончательно высушивают спаренные изделия в одноканальной сушилке 14 воздухом, нагретым до 400° С. Продолжительность сушки 1 мин. Высушенные изделия переставителем 15 передаются в щелевую печь для утельного обжига. Производительность линии составляет 1, 44 тыс. изделий в 1 ч. Обслуживают линию 2 чел. Мощность, потребляемая линией, 25 кВт.

Представляют интерес поточные линии К/ДТе-А2 и К/ДТе-Ai народного предприятия «Тюрингия» (ГДР), предназначенные для изготовления глубоких и мелких тарелок диаметром 200—240 мм. Каждая линия состоит из узлов подготовки пластов, формования, сушилки для предварительной сушки изделий на формах и окончательной досушки.

Массу влажностью 22, 5—24, 5% перед поступлением на формование по наклонному ленточному конвейеру с двойным разветвлением подают в двойной одношнековый вакуумный пресс, выдающий уплотненную скалку диаметром 80 мм, разрезаемую струнным гидравлическим устройством на отдельные заготовки требуемой величины с помощью фотоэлемента. Загрузки вакуум-пресса также контролируется фотоэлементом. Гипсовые формы автоматически подаются на формующие шпиндели и удерживаются в формодержателях вакуумным присосом. Заготовки закладываются в формы под влиянием собственной массы. Формующая головка имеет электрический обогрев, регулируемый двумя термостатами с точностью до 1—3°С.

Сформованные изделия поступают в конвейерную сушилку, разделенную на три горизонтальные зоны предварительной (две нижние зоны) и окончательной (верхняя зона) сушки. После подсушивания на форме изделия снимаются пневмосъемником и переставляются на полку для досушивания.

Сформованные изделия поступают в конвейерную сушилку, разделенную на три горизонтальные зоны предварительной (две нижние зоны) и окончательной (верхняя зона) сушки. После подсушивания на форме изделия снимаются пневмосъемником и переставляются на полку для досушивания.

В нижней части зоны предварительной сушки проходит конвейер с люльками, на которых размещены гипсовые формы с изделиями. Движение цепей нижней и верхней зон сушилки синхронизированы с работой формовочного автомата. Теплоносителем является горячий воздух, получаемый в специальных нагревателях (паровых или водяных). Давление пара 0, 3—0, 5 МПа. Температура теплоносителя в зонах предварительной сушки составляет 65—70° С, в зоне окончательной сушки — 95—110° С. Циркуляция воздуха, осуществляемая вентиляторами по всем трем зонам, обеспечивает равномерную сушку изделий (рис. 106). Производительность линии достигает 1, 2 тыс. изделий в 1 ч.

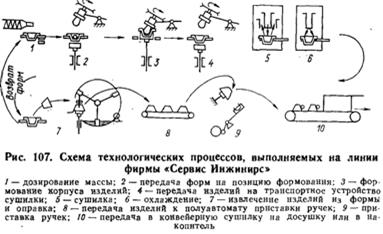

На автоматизированных линиях для изготовления фарфоровых чашек фирмы «Сервис Инжинирс» (Англия), установленных на отдельных фарфоровых заводах страны, выполняются следующие операции: подготовка заготовки, формование изделий, оправка и приставка ручек. Каждая операция выполняется агрегатами, работающими самостоятельно, но синхронно друг с другом. Последовательность выполнения технологических операций на линии показана на рис. 107. Линию обслуживают 3 чел. Ее производительность 1, 2 тыс. изделий в 1 ч, потребляемая мощность 5 кВт.

На автоматизированных линиях для изготовления фарфоровых чашек фирмы «Сервис Инжинирс» (Англия), установленных на отдельных фарфоровых заводах страны, выполняются следующие операции: подготовка заготовки, формование изделий, оправка и приставка ручек. Каждая операция выполняется агрегатами, работающими самостоятельно, но синхронно друг с другом. Последовательность выполнения технологических операций на линии показана на рис. 107. Линию обслуживают 3 чел. Ее производительность 1, 2 тыс. изделий в 1 ч, потребляемая мощность 5 кВт.

Автоматизированная линия фирмы «Нейтчш» (ФРГ) предназначена для изготовления чашек и блюдец четырех типоразмеров. Производительность линии достигает 20 млн. изделий в год. Конструктивно линия представляет собой комплекс узлов формования, сушки, оправки и приставки ручек (рис. 108).

Узел формования имеет четыре подъемных шпинделя и четыре формующие головки, закрепленные на трубчатой раме, расположенной над конвейером сушилки для предварительной сушки изделий. Во время формования для удержания гипсовых форм в шпиндельных головках поддерживается вакуум 0, 06—0, 08 МПа.

Подсушенные изделия извлекаются из гипсовых форм подъемником переставителя с резиновыми призмами для чашек и колпачками для блюдец. Кантователь, захватив изделия, поворачивается и устанавливает их на подставки полок горизонтального конвейера, подающего чашки под механизм зачистки краев. Зачистка краев блюдец на линии не производится.

На позиции приставки ручек с двух сторон конвейера изделия приподнимаются подъемными штоками. Каретка с уложенными в зажимы ручками по направляющим перемещается к изделиям. Приблизившись к последним, зажимы с ручками принимают вертикальное положение. Места приставки ручек к изделиям опрыскиваются из пульверизатора жижелем. При дальнейшем движении каретки ручка прижимается к изделию, зажимы раскрываются и каретки возвращаются в исходное положение. В конце горизонтального конвейера операторы снимают изделия и переставляют их на подставки, установленные на полках сушилки для окончательной сушки при температуре 100°С до влажности 1%.

На позиции приставки ручек с двух сторон конвейера изделия приподнимаются подъемными штоками. Каретка с уложенными в зажимы ручками по направляющим перемещается к изделиям. Приблизившись к последним, зажимы с ручками принимают вертикальное положение. Места приставки ручек к изделиям опрыскиваются из пульверизатора жижелем. При дальнейшем движении каретки ручка прижимается к изделию, зажимы раскрываются и каретки возвращаются в исходное положение. В конце горизонтального конвейера операторы снимают изделия и переставляют их на подставки, установленные на полках сушилки для окончательной сушки при температуре 100°С до влажности 1%.

Вопросы для самопроверки

Состав твердого фарфора и особенности подготовки пластической массы для формования изделий.

Характеристика способов изготовления фарфоровых изделий,

Назначение первого обжига изделий и его особенности,

Способы глазурования фарфоровых изделий.

Особенности политого обжига изделий.

Принципы организации производства изделий на автоматизированных линиях.