Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Нанесение декора

|

|

Способы декорирования фарфоровых, фаянсовых, тонкокаменных и майоликовых изделий многочисленны (рис. 96). Соотношение основных живописных разделок составляет, %: деколь 60, аэрограф 10, отводка (ленты) 15, штамп и печать 5, ручная роспись 10.

Декорированием изделий занято до 30% рабочих основного производства, а объем работ, выполняемых вручную, составляет 70—75%.

Декорированием изделий занято до 30% рабочих основного производства, а объем работ, выполняемых вручную, составляет 70—75%.

Различают рельефный и гладкий способы декорирования. Рельефное декорирование подразделяют на выпуклое и заглубленное. Выпуклые украшения поверхности изделий создают, отливая изделия в гипсовых формах с рельефным рисунком на поверхности. Декор наносят также путем лепки на поверхность изделий, находящихся в кожетвердом состоянии (подвяленном).

Заглубленный декор получают на поверхности изделий гравировкой проволочной петлей, процарапыванием подвяленного изделия или вдавливанием изображения (инкрустация). Вырезанные линии рисунка заполняют цветным ангобом или красками шпинельного типа, затем изделие сушат и покрывают прозрачной глазурью. Иногда рисунок (сграффито) процарапывают сквозь слой нанесенной еще сырой глазури до обнажения черепка или подглазурного ангоба, зачищают края линий и обжигают.

Рельефный декор обычно наносят на изделия художественно-бытового назначения (вазы, кружки и др.).

Гладкий декор — основной способ декорирования изделий. Существует много видов гладкого декора: ручная роспись и отводка, декорирование аэрографом, печать, полиграфические методы, шелкография, штамп, деколь и др.

Ручная роспись и отводка являются самостоятельными методами декорирования при нанесениц высокохудожественных многоцветных рисунков или рисунков, многократно повторяемых, несложных рисунков массового характера, при комбинированном декорировании (роспись к трафаретным рисункам, отделка декалькоманией и др.).

Рисунок наносят по контуру или без него. Контуры рисунка переносят на поверхность изделий с наколотой кальки.

Нанесение рисунка дополняется полоской, называемой при ширине 1 м'м — усиком, 1—3 мм — отводкой, 1—10 мм—лентой. Ее наносят для обрамления борта, приставных деталей, выступающих конструктивных элементов. Полоску на изделиях, имеющих форму тел вращения, выполняют на турнетках с ручным или электрическим приводом. Для нанесения отводки, лент или усиков, кроме кистей, используют различные приспособления. Толщина усика, отводки и ленты золотом составляет 0, 05—0, 1 мкм.

Декорирование вручную на поточной линии происходит в следующем порядке: нанесение ленты, рисунка, отводка. Примерная компоновка конвейерных линий участка приведена на рис. 97. Скорость движения ленты конвейера 2—2, 5 м/мин. Длина конвейера около 15 м. Ширина ленты конвейера 0, 8—1 м. Общая производительность поточной линии 2500—3000 шт/ч. Линию обслуживает 39 чел. Установленная мощность 9, 5 кВт.

Отводка выполняется также на различных станках и полуавтоматах. На заводах страны используются полуавтоматы TL-24 фирмы «Исимат» (ФРГ), предназначенные для нанесения на тарелки одновременно двух линий, различных по ширине и цвету. Отводка может выполняться как после первого обжига, так и по глазурованной поверхности. Производительность полуавтомата 1, 2 тыс. тарелок диаметром свыше 190 мм и 1, 5 тыс. диаметром до 190 мм в 1 ч. Расход воздуха при давлении 0, 4 МПа равен 3 м3/ч, мощность электро- • двигателя 0, 25 кВт.

Фирмой «Цейдлер» (ФРГ) разработан полуавтомат для отводки одновременно нескольких лент красками и золотом. В машинах фирм «Малкин» (Англия) й «Рикман» (Канада) для нанесения отводок используются ролики диаметром 31—254 мм. Производительность машин при нанесении отводки на чашки и блюдца 360— 480, на тарелки диаметром 150—264 мм—360—240 изделий в 1 ч. В машинах фирмы «Дегусса» (ФРГ) отводка наносится перьями и трубками специальной конструкции. В машине фирмы «Линомат» (ФРГ) рабочая головка снабжена несколькими перьями, что дает возможность одновременно наносить несколько линий. Производительность машины 600 изделий в 1 ч.

Декорирование аэрографом (пульверизатором) используют при нанесении одноцветных и многоцветных рисунков, однотонного и теневого (восходящего и нисходящего) фона или сплошного покрытия лент и бортовых рисунков.

Трафареты изготовляют из тонкого (0, 3 мм) листового материала — свинцовой и бронзовой фольги, станиоля, пластмасс и других материалов. Краска распыляется специальными пульверизаторами (пульфонами) при давлении воздуха 0, 2—0, 3 МПа. Диаметр сопла 0, 4—0, 6 мм. Рабочее место оборудуют в виде стеклянных кабин с вытяжкой и уловителями краски. Для нанесения рисунка трафарет плотно прижимают к поверхности изделия и аэрографом напыляют краску с расстояния 15—20 см. Т1ри нанесении на изделия многоцветных рисунков краски определенного цвета последовательно напыляются через соответствующие трафареты. В процессе работы трафареты периодически (после раскраски 10—15 изделий) промывают в воде или скипидаре. Краска должна быть хорошо растерта с сухим декстрином или 45—50%-ным водным его раствором и проходить без остатка через сито № 0112 (2630 отв/см2). При недостатке в краске связующего она легко стирается и осыпается при нанесении на поверхность изделия толстым слоем, при излишке связующего — закупоривает сопло распылителя. Аэрографное декорирование осуще-ставляется как вручную, так и при помощи полуавтоматов. Производительность полуавтомата АСФ-13, созданного в ОМА-45 ЦПКТБ Минлегпрома РСФСР, составляет 450 изделий в 1 ч. Расход сжатого воздуха 0, 1 м3/мин при давлении 0, 2—0, 3 МПа.

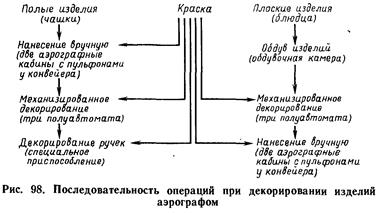

Аэрографное нанесение краски на изделие осуществляется обычно на двух параллельных поточных линиях для полых и плоских изделий с использованием ручных пистолетов-распылителей и полуавтоматов (рис. 98). Для поточных линий применяют ленточные конвейеры длиной 10—15 м, шириной ленты 0, 8—1 м и скоростью ее движения 1, 3—1, 5 м/мин. Расположение двух конвейеров рядом позволяет организовать общую подачу сжатого воздуха давлением 0, 4 МПа к аэрографам, а также общую вытяжку. Каждую линию обслуживает 8 рабочих. Производительность линии декорирования 1150 чашек и 1250—1500 блюдец в 1 ч.

Декорирование полиграфическими способами. Все полиграфические способы декорирования разделяют на три группы: печать глубокая, печать высокая (типопе-чать) и печать плоская (литография). Наиболее широко для декорирования изделий используется' глубокая печать.

Декорирование полиграфическими способами. Все полиграфические способы декорирования разделяют на три группы: печать глубокая, печать высокая (типопе-чать) и печать плоская (литография). Наиболее широко для декорирования изделий используется' глубокая печать.

При глубокой печати рисунок углублен ниже поверхности формы. Переносить рисунок с металлической гравюры непосредственно на керамические изделия невозможно. В таких случаях, а также для многоцветной печати широко применяют прием перевода рисунка при помощи посредников — резины, желатина (в виде мембран), грушевидных устройств, папиросной бумаги.

Декорирование изделий способом глубокой печати с использованием папиросной бумаги применяют при нанесении однотонного рисунка любой сложности как на утельное, так и на глазурованное изделие. Процесс декорирования происходит в два этапа: получение оттисков рисунка на бумаге и перенесение рисунка с бумаги на поверхность изделия. На протертую пластину (вал) с заглубленной формой рисунка, заполненной краской, накладывают влажный лист папиросной бумаги, покрывают его бумагой и войлоком и пропускают через прижимные вальцы. В результате изображение переходит на лист бумаги, который затем разрезают на отдельные лепки. Влажный оттиск накладывают на очищенную поверхность изделия, слегка прижимают влажной губкой и прокатывают войлочным валиком. После нанесения рисунка изделие подсушивают и направляют на обжиг или дополнительную раскраску вручную отпечатанного контура рисунка, на отводку и т. д.

При подглазурном декорировании всеми видами полиграфической печати в качестве связущего в красках используют патоку, глицерин, сахар, а не связки на маслах (олифе, минеральном масле и др.), чтобы избежать дополнительного обжига до температуры 600—800° С. Без этого обжига к участкам, покрытым краской с масляной связкой, глазурь не пристает.

Производительность труда при выполнении операций на конвейере на 30—40% выше по сравнению с декорированием изделий вручную. При механизации указанного процесса рисунок переводится не на бумагу, а на эластичные штампы из мягкой резины, желатина и т. д.

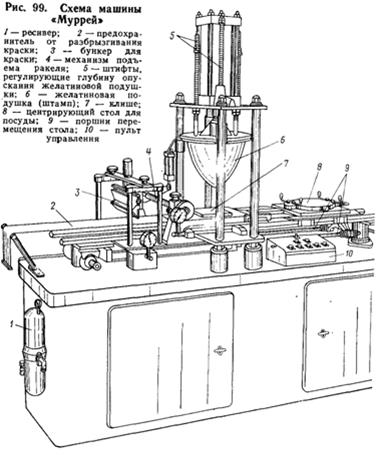

Высокое качество декорирования, клеймление дна плоских изделий, а также нанесение виньеток и рисунков способом глубокой печати, обеспечивается на машине «Муррей» английской фирмы «Сервис Инжинирс» (рис. 99). Использование желатиновой подушки позволяет получить четкий рисунок, несмотря на возможные неровности и деформацию изделий. Каретка, совершая возвратно-поступательное движение, подводит клише (гравированную доску) под бункер для нанесения на него краски. При обратном движении излишек краски снимается ракелем (ножом), оставляя ее только в углублениях рисунка. Штамп —желатиновая подушка — опускается на клише, и на его поверхности отпечатывается рисунок. При обратном движении каретки под бункер с краской тарелки или блюдца, установленные на центрирующем столике, поступают под штамп, который, опускаясь, переносит рисунок на поверхность изделия. Производительность машины 480 изделий в час, расход сжатого воздуха — 1 м3/мин при давлении 0, 5— 0, 6 МПа.

Желатиновую подушку по мере загрязнения протирают влажной тряпкой, а затем спиртом и припудривают тальком.

Декорирование через сетку (шелкография) — один из наиболее прогрессивных и экономичных способов нанесения декора. С помощью шелкографии можно выполнять как однотонные, так и многоцветные рисунки любой сложности.

Декорирование способом шелкографии происходит в два этапа: изготовление трафарета из шелковой или капроновой ткани или латунной сетки № 0105—01 (3140—3460 отв/см2) путем проклейки ее специальными лаками или фотохимическим методом и последующее нанесение краски через сетчатый трафарет (рис. 100).

Декорирование способом шелкографии происходит в два этапа: изготовление трафарета из шелковой или капроновой ткани или латунной сетки № 0105—01 (3140—3460 отв/см2) путем проклейки ее специальными лаками или фотохимическим методом и последующее нанесение краски через сетчатый трафарет (рис. 100).

От правильного выбора материала для трафаретов — ткани, сеток и лаков, а также органической пленки, обеспечивающей перенос рисунка фотохимическим методом, — зависят толщина слоя наносимой краски, механическая прочность, химическая стойкость, четкость контуров, воспроизводимость мелких элементов рисунка. Учитывая густоту сетки и необходимость получения четкого контура рисунка, краску тщательно растирают и пропускают через сито № 01 (3460 отв/см2).

Декорируют изделия вручную или на полуавтоматах различных типов. Производительность даже ручного декорирования способом шелкографии в 2—3 раза выше производительности ручного декорирования глубокой печатью.

При многоцветном рисунке краску каждого цвета наносят на отдельной рабочей позиции или на разных полуавтоматах, установленных последовательно. При этом должно быть обеспечено промежуточное подсушивание каждого цветового оттиска.

При использовании термопластичных быстротверде-ющих красок (смесь воскообразных веществ и термопластических смол) их наносят через обогреваемые электротоком сетчатые (металлические) трафареты. При соприкосновении с холодной поверхностью изделий краски мгновенно затвердевают, что позволяет выполнять многоцветный рисунок на одном полуавтомате. На заводах страны широко используют полуавтоматы типа ШТП производительностью 790, 943 и 1170 чашек в 1 ч. Фирмой «Исимат» (ФРГ) создана трехкрасочная машина производительностью 1—1, 5 тыс. изделий в 1 ч, а для нанесения декора на тарелки — универсальная машина производительностью до 2 тыс. изделий в 1 ч.

При использовании термопластичных быстротверде-ющих красок (смесь воскообразных веществ и термопластических смол) их наносят через обогреваемые электротоком сетчатые (металлические) трафареты. При соприкосновении с холодной поверхностью изделий краски мгновенно затвердевают, что позволяет выполнять многоцветный рисунок на одном полуавтомате. На заводах страны широко используют полуавтоматы типа ШТП производительностью 790, 943 и 1170 чашек в 1 ч. Фирмой «Исимат» (ФРГ) создана трехкрасочная машина производительностью 1—1, 5 тыс. изделий в 1 ч, а для нанесения декора на тарелки — универсальная машина производительностью до 2 тыс. изделий в 1 ч.

Обычно полуавтоматы, работающие по принципу печатания через сетку, используют для декорирования плоских и полых изделий простой цилиндрической формы.

Декорирование штампом — разновидность высокой печати. Его используют для нанесения на изделия обрамляющих узоров, арабесок, монограмм, марки завода. Декорируют изделия после сушки (при однократном обжиге) или утельного обжига. Этот способ является наиболее простым, он позволяет дополнить ручную роспись, отводку и т. д.

Краски для штампа при подглазурном декорировании готовят на глицерине и патоке, при надглазурном — на скипидаре, олифе, глицерине или патоке. Краски должны быть более жидкими, чем при декорировании глубокой печатью или шелкографией, а препарат золота — более густой консистенции. Краски или золото наносят тонким слоем («расправляют») на палитру из стекла. При прикосновении к ней штампа краска вбирается его поверхностью и затем переносится на изделие (рис. 101). При декорировании вручную используют Штампы из желатина или губчатой резины.

Краски для штампа при подглазурном декорировании готовят на глицерине и патоке, при надглазурном — на скипидаре, олифе, глицерине или патоке. Краски должны быть более жидкими, чем при декорировании глубокой печатью или шелкографией, а препарат золота — более густой консистенции. Краски или золото наносят тонким слоем («расправляют») на палитру из стекла. При прикосновении к ней штампа краска вбирается его поверхностью и затем переносится на изделие (рис. 101). При декорировании вручную используют Штампы из желатина или губчатой резины.

Известны машины фирмы «Дюбуи» (Франция) для нанесения рисунков на плоские и полые изделия. Их производительность 1, 5—3 тыс. изделий в 1 ч. При помощи специальных механизмов, снабженных резиновой лентой, можно выполнять любой рисунок (в том числе' и многоцветный) на корпусе полых изделий, бортах и дне плоских изделий.

Для декорирования полой и плоской посуды широко используют машины фирмы «Нейтчш» (ФРГ). Надгла-зурный и реже подглазурный декор наносится резиновым штампом. Также применяют и полуавтоматы фирм «Цейдлер» (ФРГ), «Сервис Инжинирс» (Англия) и др.

Декалькомания. Деколью декорируют глазурованные изделия, но возможно также подглазурное нанесение деколи по утельному черепку. Переводят деколь на глазурованное изделие в следующей последовательности. Изделие предварительно очищается от пыли. На место будущего рисунка через шаблон кистью наносят тонким слоем мастику (терпентин), состоящую из 30—35% канифоли и 65—70% красного скипидара, и подсушивают. Этой же мастикой смазывают лицевую сторону рисунка и также слегка подсушивают. Отрезанные, предварительно смоченные в теплой воде в течение 1—1, 5 мин Отдельные рисунки (лепки) накладывают на смазанные мастикой места изделий и обжимают влажной губкой. От смачивания в воде декстриновой пленки теряется прочность связи ее с бумагой и последняя легко снимается, оставляя рисунок на поверхности изделия. Изделия с рисунком подсушивают при температуре 20—25° С, промывают от остатка мастики 1, 5—2%-ным раствором соды или аммиака, а затем чистой водой, окончательно высушивают при 40—45° С и направляют на обжиг.

При переводе деколи на поверхность утельного изделия смазывают место расположения рисунка 3—4%-ным раствором карбоксиметилцеллюлозы, а лицевую сторону рисунка — мастикой из равных частей канифоли и скипидара. Далее поступают так же, как и при надглазурном декорировании.

Организация труда на участке декорирования изделия деколью предусматривает расположение рабочих мест у конвейера в порядке последовательности выполнения операций. Там же располагаются сушильные камеры и устройства для мойки изделий. Каждый конвейер длиной 15—25 м обслуживают 17—20 чел. При скорости движения ленты конвейера 0, 4—0, 5 м в 1 мин производительность составляет 400—700 изделий на 1 чел. в смену.

В последние годы на заводах широко используют «сдвижную» деколь, что исключает необходимость в покрытии изделий клейкой мастикой, промывку в щелочном растворе и воде. Рисунки замачивают в теплой воде на 1—2 мин, накладывают на поверхность изделия лицевой стороной вверх и осторожно извлекают из-под пленки с рисунком подкладочную бумагу. Затем плотно прижимают рисунок к изделию, разглаживают, сушат при температуре 20—40° С и направляют на обжиг. Использование «сдвижной» деколи выгодно, так как значительно сокращается длительность процесса декорирования, улучшаются условия труда (отсутствуют пары аммиака, скипидара и др.) и качество декорирования, на 20—25% повышается производительность труда.

Деколь наносят вручную или на полуавтоматах и автоматах, расположенных в поточных или автоматизированных линиях. При этом производительность линий достигает 700—900 изделий в 1 ч.

Деколь наносят вручную или на полуавтоматах и автоматах, расположенных в поточных или автоматизированных линиях. При этом производительность линий достигает 700—900 изделий в 1 ч.

Реже используют способы декорирования фотопечатью и травлением, напылением краски аэрографом в электростатическом поле, а также методы электрофотографии и электрографии.

В процессе декорирования возможны следующие дефекты; помарки краской, неправильное расположение рисунка, несхожесть линий (усиков, отводок, лент), отслаивание или смывание глазурью декора при подглазур-ном докорировании. Помарки краской снимают до обжига раствором такого состава: азотная кислота (дымящаяся) 100 см3, оксид магния 5 г, вода 200 см3. Отслаивание краски устраняют добавкой в нее клеящих веществ, улучшением поверхности (обдувка, протирка), регулированием пористости утельного черепка и толщины слоя краски.

Обжиг декорированных изделий. Изделия с нанесенным декором по подвяленному или высушенному черепку, обжигаемые однократно, декорированные после утельного обжига или по нанесенному глазурному покрову, обжигают по режиму политого обжига данного вида изделия. При этом должны поддерживаться не только режим и температура, но и определенная газовая среда.

Изделия с надглазурным декором обжигают при 600—850° С. В температурном интервале от 120—150 до 400—450°С выгорают органические связующие (скипидарные добавки, масла и др.). При 600°С начинается размягчение глазури и расплавление флюсов, что способствует прочному связыванию красок с глазурью. Обжиг надглазурного декора проводят в окислительной газовой среде, чтобы избежать восстановления красителей.

Повышение температуры и скорость охлаждения регулируют в соответствии с уровнем термостойкости изделий, обеспечивая достаточную тягу для удаления продуктов разложения (выгорания) органического связующего. При слишком быстром подъеме температуры в первый период обжига возможно вспучивание краски продуктами выгорающих органических веществ. Это приводит к дефекту «сборка» декора. Интенсивный подъем температуры при 600—850° С способствует быстрому плавлению флюса, его расплав не успевает вступить в химическое взаимодействие с красящими оксидами, чем достигается высокая сочность и яркость над-глазурных красок. Охлаждение проводят равномерно и достаточно интенсивно с некоторым замедлением в температурном интервале моди-фикационных превращений кварца 600—525° С.

Обжигают декорированные изделия обычно в печах непрерывного действия, реже в печах периодического действия. Широко распространены щелевые печи с сетчатым, движущимся подом, созданные в УНИИСП на базе отжигательных печей типа ЛМН-1000Х18 (рис. 102). Учитывая, что обжиг надглазурных красок осуществляется при температуре до 850° С, для транспортерной ленты использована жаростойкая проволока из стали Х18Н9Т. Муфельные печи работают на жидком топливе, печи прямого нагрева — на газе.

Загрузка изделий производится на открытой части конвейерной ленты, вынесенной из печи на 1, 2 м. Сортировка и разгрузка изделий происходят на открытой ч^-сти конвейера в конце зоны охлаждения. Скорость транспортирующей ленты может меняться в пределах от 0, 021 до 0, 4 м в 1 мин. Суточная производительность муфельной печи 18—36 тыс. изделий. Расход условного топлива в муфельной печи 0, 12—0, 16 кг на 1 кг изделий; в печи прямого нагрева — до 0, 07 кг; в П-образ-ной — 0, 6—0, 82 кг; в туннельной — 0, 5—0, 6 кг. Коэффициент полезного действия муфельной печи около 26%, печи прямого нагрева — до 32%. Продолжительность обжига в муфельной печи фарфоровых изделий 2—3 ч, фаянсовых — 3—4 ч, в туннельной — 7—14 ч.

Для обжига декорированных изделий используют также роликовые и вертикально-щелевые печи (на Ду-левском заводе). Применяют также электрические печи периодического действия.

На зарубежных заводах для обжига декорированных изделий наряду с конвейерными печами широко используют плитодвигательные двух- и четырехканальные печи с электрическим обогревом (Италия), роликовые печи (США). Заборку изделий на обжиг осуществляют в специальных контейнерах из жаростойкой стали или на огнеупорных поддонах.

В Англии сконструирована и испытана печь с воздушной подушкой для закрепления красок на фарфоро-фаянсовых изделиях при температуре обжига ниже 900° С с циклом 5—30 мин. Расход условного топлива в такой печи 0, 15—0, 5 кг на 1 кг обжигаемых изделий. Отходы при обжиге составляют 0, 4—1, 2%.

Дефекты декорирования изделий. При подглазурном декорировании возможны следующие дефекты после политого обжига:

сборка глазури возникает при недостаточном содержании в краеке плавней и пластифицирующих добавок;

изменение тона краски происходит при отклонении газового режима при политом обжиге от заданного;

растекание краски (расплывчатость рисунка) возможно при излишнем содержании плавней в краске и глазури. В этом случае необходимо повысить вязкость краски вводом в ее состав декстрина или глицерина и наносить декор на высушенный черепок (до утельного обжига);

вскипание красок в виде вздутий и наколов на поверхности глазури, покрывающей декор, указывает на повышенное содержание в составе краски оксидов С0203, Ni203, Fe203, МпО и др., выделяющих при обжиге много кислорода. Для устранения дефекта необходимо проверить и откорректировать состав краски, наносить краску равномерным слоем, а также соблюдать режим обжига;

восстановление цветных глазурей и красок («вскип»), проявляющееся в образовании шагреневой поверхности, матовости (снижение блеска), пористости, неоднородности окраски, является результатом науглероживания глазури и краски. Чтобы этого не происходило, необходимо соблюдать заданные температурный и газовый режимы обжига.

После обжига в муфельной печи изделий с надгла-зурным декором возможны следующие дефекты:

сухость краски проявляется в виде матовости, что указывает на низкое содержание в краске флюса и недостаточную температуру обжига, несоблюдение оптимальной толщины слоя краски, попадание в чуфель паров воды (с отходящими газами через трещины в муфеле, из сырых лещадок и др.);

изменение и обесцвечивание тона краски (потускнение золота, пурпурные и розовые цвета приобретают синеватый оттенок и т. д.) возникают при нарушении температурного и газового режимов обжига;

вспучивание краски возможно при нанесении ее тонким слоем, нарушении режима обжига, что приводит к несвоевременному выгоранию органических веществ, имеющихся в краске;

сборка краски и деколи возникает при быстром подъеме температуры, плохой промывке и сушке изделий с нанесенной деколью, смачивании рисунка глицерином, использовании высокозольной олифы при нанесении деколи;

потек краски возможен при слишком большой добавке скипидара или масел при расправке краски на палитре;

разрыв рисунка деколн образуется при невнимательном наклеивании лепков на изделия, длительном их увлажнении, небрежном снятии бумажной подложки и плохой мойке изделий после декорирования, а также при быстром подогреве изделий при обжиге;

царапины на рисунках — результат небрежной укладки декорированных изделий на транспортные средства;

матовость краски проявляется при несоблюдении температурного режима обжига и попадания печных газов в муфель печи, в результате чего происходит восстановление (кристаллизация) краски;

недожог краски возможен при недостаточной температуре обжига, при этом краска легко стирается фланелевой тканью;

цек краски появляется при нанесении краски толстым слоем, несоответствии флюса, большой скорости охлаждения изделий после обжига;

чернота возникает при попадании сажистого углерода от выгорания органических растворителей краски— скипидара, канифоли и др.;

засорка происходит из-за низкого качества огнеупорного припаса и плохой его обмазки;

помарки краской — результат низкой технологической дисциплины. Помарки золотом снимают плавиковой, кислотой или царской водкой. Помарки краской снимают также механическим путем (утельным черепком и др.). Для снятия помарок используют карандаши или пасту состава, %: электрокорунд марки ЭБ-М20-28 — 62, 5; карбид кремния марки Э-М14-20 — 22; воск—15, 5.

Сортировка и упаковка. Изделия сортируют в соответствии с требованиями нормативно-технической документации: «Посуда фарфоровая столовая и чайная». ОСТ 17-84-71; «Тонкостенная фарфоровая посуда». ОСТ 17-513-75; «Изделия из низкотемпературного фарфора» ТУ УССР 2442-73; «Майоликовые изделия» ОСТ 17-85-71 и др.

В зависимости от наличия дефектов годные изделия рассортировывают на три сорта и ставят цветное клеймо: 1-й сорт — красное, 2-й — синее, 3-й — зеленое. Изделия, предварительно завернутые в бумагу, упаковывают в пачки, укрупненные пакеты, картон или картонные коробки. Масса укрупненного пакета или коробки не должна превышать 20 кг.

Хранят упакованные изделия раздельно по видам, назначению, сортам и разделкам.

Вопросы для самопроверки

Назначение декора и его классификационные признаки.

Декорирование окрашиванием массы, ангобами и цветными глазурями.

Ручная роспись и декорирование аэрографом, их особенности.

Декорирование глубокой печатью и штампом, их особенности.

Особенности декорирования шелкографским способом.

G. Декорирование деколью простой и сдвижной, их различие.

Обжиг декорированных изделий, печи, режим обжига.

Дефекты декорирования и меры по их* устранению.