Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Раздел 1, Строительное материаловедение 9 страница

|

|

§ 3. Общая схема производства керамических изделий

При всем многообразии керамических изделий по свойствам, формам, назначению, виду сырья и технологии изготовления основные этапы производства керамических изделий являются общими и состоят из следующих операций: добыча сырьевых материалов, подготовка массы, формование изделий, их сушка и обжиг.

Добыча глины осуществляется на карьерах обычно открытым способом экскаваторами и транспортируется на предприятие керамических изделий рельсовым, автомобильным или другим видом транспорта. Разработке карьера предшествуют подготовительные работы: геологическая разведка с установлением характера залегания, полезной толщи и запасов глин; счистка поверхности от растений за год-два до начала разработки, удаление пород, непригодных для производства.

Подготовка глин и формование изделий

Карьерная глина в естественном состоянии обычно непригодна для получения керамических изделий. Поэтому проводится ее обработка с целью подготовки массы. Подготовку глин целесообразно вести сочетанием естественной и механической обработки. Естественная обработка подразумевает собой вылеживание предварительно добытой глины в течение 1-2 лет при периодическом увлажнении атмосферными осадками или искусственном замачивании и периодическом замораживании и оттаивании. Механическая обработка глин производится с целью дальнейшего разрушения их природной структуры, удаления или измельчения крупных включений, удаления вредных примесей, измельчения глин и добавок и перемешивания всех компонентов до получения однородной и удобоформуемой массы с использованием специализированных машин (глинорыхлителей; камневыделительных, дырчатых, дезинтеграторных, грубого и тонкого помола вальцов; бегунов, глинорастирочных машин, корзинчатых дезинтеграторов, роторных и шаровых мельниц, одно- и двухвальных глиномешалок, пропеллерных мешалок и др.).

В зависимости от вида изготовляемой продукции, вида и свойств сырья массу приготовляют пластическим, жестким, полусухим, сухим и шликерным способами. Способ приготовления массы определяет и способ формования и название в целом способа производства.

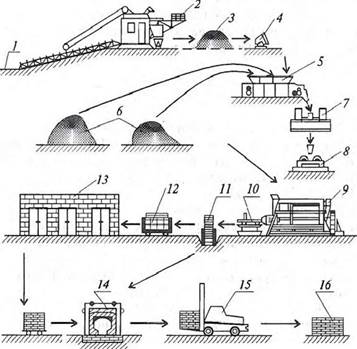

При пластическом способе подготовки массы и формования исходные материалы при естественной влажности или предварительно высушенные смешивают с добавками воды до получения геста с влажностью от 18 до 28%. Этот способ производства керамических строительных материалов является наиболее простым, наименее металлоемким и потому наиболее распространенным. Он применяется в случаях использования среднепла- стичных и умеренно-пластичных, рыхлых и влажных глин с умеренным содержанием посторонних включений, хорошо размокающих и превращающихся в однородную массу. На рис. 5.1 приведена одна из технологических схем производства кирпича пластическим способом.

Рис. 5.1. Технологическая схема производства керамического

кирпича:

1 - карьер глины; 2 ■ экскаватор; 3 - глинозапасник; 4 - вагонетка; 5 - ящичный подаватель; 6 ■ добавки; 7 - бегуны; 8 • вальцы; 9 - ленточный пресс; 10- резак; 11 - укладчик; 12 - тележка; 13 - сушильные камеры; 14 - туннельная печь; 15 - самоходная тележка;

16 - склад

Рис. 5.1. Технологическая схема производства керамического

кирпича:

1 - карьер глины; 2 ■ экскаватор; 3 - глинозапасник; 4 - вагонетка; 5 - ящичный подаватель; 6 ■ добавки; 7 - бегуны; 8 • вальцы; 9 - ленточный пресс; 10- резак; 11 - укладчик; 12 - тележка; 13 - сушильные камеры; 14 - туннельная печь; 15 - самоходная тележка;

16 - склад

|

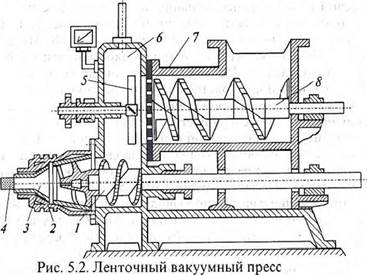

Набор и разновидности машин для подготовки массы могут отличаться от приведенных на рис. 5.1 в зависимости от свойств сырья и добавок. Однако формование при пластическом способе всегда производится на машине одного принципа действия - ленточном шнековом прессе (рис. 5.2) с вакуумированием и подогревом или без них. Вакуумирование и подогрев массы при прессовании позволяет улучшить ее формовочные свойства, увеличить прочность обоженного изделия до 2-х раз. В корпусе пресса вращается шнек-вал с винтовыми лопастями. Глиняная масса перемещается с помощью шнека к сужающейся переходной головке, уплотняется и выдавливается через мундштук в виде непрерывного бруса или ленты, или трубы под давлением 1, 6-7 МПа.

|

/ - шнековый вал; 2 - прессовая головка; 3 - мундштук; 4 - глиняный брус; 5 - крыльчатка; 6 - вакуум-камера; 7 - решетка; 8 - глиномялка

Производительность современных ленточных прессов по производству кирпича достигает 10000 штук в час.

Жесткий способ формования является разновидностью современного развития пластического способа. Влажность формуемой массы при этом способе колеблется от 13% до 18%. Формование осуществляется на мощных вакуумных шнековых или гидравлических прессах. Вакуум-пресс итальянской фирмы " Бонджени", например, создает давление прессования до 20 МПа. В связи с тем. что " жесткое" формование осуществляется при относительно высоких 10-20 МПа давлениях, могут быть использованы менее пластичные и с естественной низкой влажностью глины, При этом способе требуются меньшие энергетические затраты на сушку, а получение изделия сырца с повышенной прочностью позволяет избежать некоторые операции в технологии производства, обязательные при пластическом способе. Формование при пластическом и жестком способах завершается разрезкой непрерывной ленты отформованной массы на отдельные изделия на резательных устройствах. Эти способы формования наиболее распространены при выпуске: сплошных и пустотелых кирпичей, камней, блоков и панелей; черепицы и т.п.

Полусухой способ производства строительных керамических изделий распространен меньше, чем способ пластического формования. Керамические изделия по этому способу формуют из шихты с влажностью 8-12% при давлениях 15-40 МПа. Недостаток способа в том, что его металлоемкость почти в 3 раза выше, чем пластического. Но вместе с тем он имеет и преимущества. Длительность производственного цикла сокращается почти в 2 раза; изделия имеют более правильную форму и более точные размеры; до 30% сокращается расход топлива; в производстве можно использовать малопластичные тощие глины с большим количеством добавок отходов производства - золы, шлаков и др. Сырьевая масса представляет собой порошок, который должен иметь около 50% частиц менее 1 мм и 50% размером 1-3 мм.

Прессование изделий производится в прессформах на одно или несколько отдельных изделий на гидравлических или механических прессах. По этому способу делаются все виды изделий, которые изготовляются и пластическим способом.

Сухой способ является разновидностью современного развития полусухого производства керамических изделий. Пресс-порошок при этом способе готовится с влажностью 2-6%. При этом устраняется полностью необходимость операции сушки. Таким способом изготовляют плотные керамические изделия-плитки для полов, дорожный кирпич, материалы из фаянса и фарфора.

Шликерный способ применяется, когда изделия изготавливаются из многокомпонентной массы, состоящей из неоднородных и трудноспекающихся глин и добавок, и когда требуется подготовить массу для изготовления керамических изделий сложной формы методом литья. Отливка изделий производится из массы с содержанием воды до 40%. Этим способом изготовляются сани- тарно-технические изделия, облицовочные плитки.

Сушка изделий

Перед обжигом изделия должны быть высушены до содержания влаги 5-6% во избежание неравномерной усадки, искривлений и растрескивания при обжиге.

Прежде сырец сушили преимущественно в естественных условиях в сушильных сараях в течение 2-3 недель в зависимости от климатических условий.

В настоящее время сушка производится преимущественно искусственная в туннельных непрерывного действия или камерных периодического действия сушилах в течение от нескольких до 72- х часов в зависимости от свойств сырья и влажности сырца. Сушка производится при начальной температуре теплоносителя - отходящих газов от обжиговых печей или подогретого воздуха - 120-150°С.

Обжиг изделий

Обжиг - важнейший и завершающий процесс в производстве керамических изделий. Этот процесс можно разделить на три периода: прогрев сырца, собственно обжиг и регулируемое охлаждение. При нагреве сырца до 120еС удаляется физически связанная вода и керамическая масса становится непластичной. Но если добавить воду, пластические свойства массы сохраняются. В температурном интервале от 450°С до 600°С происходит отделение химически связанной воды, разрушение глинистых минералов и глина переходит в аморфное состояние. При этом и при дальнейшем повышении температуры выгорают органические примеси и добавки, а керамическая масса безвозвратно теряет свои пластические свойства. При 800°С начинается повышение прочности изделий, благодаря протеканию реакций в твердой фазе на границах поверхностей частиц компонентов.

В процессе нагрева до Ю00°С возможно образование новых кристаллических силикатов, например силлиманита Ah0ySi02, а при нагреве до 1200°С и муллита 3Ah0y2Si02. Одновременно с этим легкоплавкие соединения керамической массы и минералы плавни создают некоторое количество расплава, который обволакивает не расплавившиеся частицы, стягивает их, приводя к уплотнению и усадке массы в целом. Эта усадка называется огневой усадкой. В зависимости от вида глин она составляет от 2% до 8%. После остывания изделие приобретает камневидное состояние, водостойкость и прочность. Свойство глин уплотняться при обжиге и образовывать камнеподобный черепок называется спе- каемостъю глин.

В зависимости от назначения обжиг изделий ведется до различной степени спекания. Спекшимся считается черепок с водопоглощением менее 5%. Большинство строительных изделий обжигается до получения черепка с неполным спеканием в определенном температурном интервале от температуры огнеупорности до начала спекания, называемым интервалом спекания.

Интервал спекания для легкоплавких глин составляет 50- 100°С, а огнеупорных до 400°С. Чем шире интервал спекания, тем меньше опасность деформаций и растрескивания изделий при обжиге.

Интервал температур обжига лежит в пределах: от 900°С до 1100°С для кирпича, камня, керамзита; от 1100°С до 1300°С для клинкерного кирпича, плиток для полов, гончарных изделий, фаянса; от 1300°С до 1450°С для фарфоровых изделий; от 1300°С до 1800°С для огнеупорной керамики.

§ 4. Структура и общие свойства керамических изделий

Керамические материалы представляют собой композиционные материалы, в которых матрица или непрерывная фаза представлена остывшим расплавом, а дисперсная фаза представлена нерасплавленными частицами глинистых, пылевидных и песчаных фракций, а также порами и пустотами, заполненными воздухом. Материал матрицы в свою очередь представляет собой мик- рокомпозиционный материал, состоящий из матрицы - непрерывной стекловидной фазы застывшего расплава и дисперсной фазы - кристаллических зерен силлиманита, муллита, кремнезема различных фракций и других веществ, кристаллизующихся при остывании (в основном алюмосиликатов). Стекловидная, аморфная фаза (переохлажденная жидкость) представлена в микроструктуре легкоплавкими компонентами, которые не успели выкристаллизоваться при заданной скорости остывания расплава.

Истинная плотность керамических материалов 2, 5 - 2, 7 г/см3; плотность 2000 - 2300 кг/м3; теплопроводность абсолютно плотного черепка 1, 16 В/(м °С). Теплоемкость керамических материалов 0, 75 - 0, 92 кДж/(кг°С).

Предел прочности при сжатии керамических изделий меняется в пределах от 0, 05 до 1000 МПа.

Водопоглощение керамических материалов в зависимости от пористости меняется в пределах от 0 до 70%.

Керамические материалы имеют марки по морозостойкости: 15; 25; 35; 50; 75 и 100.

§ 5. Стеновые изделия

К группе стеновых изделий относятся: кирпич керамический обыкновенный, эффективные керамические материалы (кирпич пустотелый, пористо-пустотелый, легкий, пустотелые камни, блоки и плиты), а также крупноразмерные блоки и панели из кирпича и керамических камней.

Керамические кирпичи и камни

Керамические кирпичи и камни изготовляют из легкоплавких глин с добавками или без них и применяются для кладки наружных и внутренних стен и других элементов зданий и сооружений, а также для изготовления стеновых панелей и блоков.

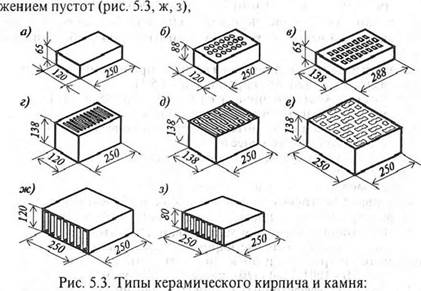

В зависимости от размеров кирпич и камни подразделяются на виды: кирпич (рис. 5.3, а), утолщенный (рис. 5.3, б), модульный (рис. 5.3, в), камень обыкновенный (рис. 5.3, г), укрупненный (рис.5.3. д), модульный (рис. 5.3, е) и с горизонтальным располо-

Кирпич: ^ обыкновенный; ^ утолщенный; «У модульный. Камень: г) обыкновенный; cty укрупненный; ^ модульный; ж), з) с горизонтальным расположением пустот

Кирпич: ^ обыкновенный; ^ утолщенный; «У модульный. Камень: г) обыкновенный; cty укрупненный; ^ модульный; ж), з) с горизонтальным расположением пустот

|

Кирпич может быть полнотелым и пустотелым, а камни только пустотелыми. Утолщенный и модульный кирпич должен быть также только с круглыми или щелевыми пустотами, чтобы масса одного кирпича не превышала 4 кг. Поверхность граней может быть гладкой и рифленой. Кирпич и камень должен быть нормально обожжен, так как недожог (алый цвет) обладает недостаточной прочностью, малой водостойкостью и морозостойкостью, а пережженный кирпич (железняк) отличается повышенной плотностью, теплопроводностью и, как правило, имеет искаженную форму.

Допускается изготовление кирпича и камней с закругленными углами с радиусом закругления до 15 мм. Размер цилиндрических сквозных пустот по наименьшему диаметру должен быть не менее 16 мм, ширина щелевых пустот не более 12 мм. Диаметр несквозных пустот не ограничивается. Толщина наружных стенок кирпича и камней должна быть не менее 12 мм. По внешнему виду кирпич и камень должны удовлетворять определенным требованиям. Это устанавливается путем осмотра и обмера определенного количества кирпича от каждой партии (0, 5%, но не менее 100 шт.) по отклонениям от установленных размеров, непрямолинейности ребер и граней, отбитости углов и ребер, наличию сквозных трещин, проходящих по постели кирпича. Общее количество изделий с отклонениями, выше допустимых, должно быть не бо- лее.5%.

В зависимости от этих показателей прочности определяют марку изделий, например, кирпича (табл. 5.1).

Морозостойкость кирпича и камней 15, 25, 35 и 50. Водопо- глощение для полнотелого кирпича должно быть для марок до 150 не менее 8%, а для полнотелого кирпича более высоких марок и пустотелых изделий не менее 6%.

По плотности в сухом состоянии кирпич и камни подразделяются на 3 группы:

обыкновенные - с плотностью более 1600 кг/м3; условно-эффективные - с плотностью более 1400-1600 кг/м3; эффективные - с плотностью не более 1400-1450 кг/м3. К эффективным стеновым материалам относятся также пористые сплошные и пустотелые кирпич и камни, изготовляемые из диатомитов и трепелов и имеющие плотность: класс А - 700-1000 кг/мЗ, класс Б - 1001-1300 кг/м3, класс В > 1301 кг/м3.

Применение эффективных стеновых керамических материалов позволяет уменьшить толщину наружных стен, снизить материалоемкость ограждающих конструкций до 40%, сократить транспортные расходы и нагрузки на основание.

Таблица 5.1