Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Раздел 1, Строительное материаловедение 8 страница

|

|

По способу изготовления природные каменные материалы и изделия можно разделить на: пиленые (стеновые камни и блоки, облицовочные плиты и плиты для пола) и колотые (бортовые камни, камни тесаные, брусчатка, шашка для мощения и др.).

Используя ударную и абразивную обработку, природному камню придают ту или иную фактуру - различный характер поверхности.

Ударная обработка заключается в обкалывании поверхности камня с помощью камнетесаного инструмента со сменными наконечниками: для тески пользуются широким долотом-скарпелью, скалывание неровностей производят спицей - остроконечным долотом, для чистой обработки лицевой поверхности применяют бучарду со средней или мелкой насечкой.

Ударная обработка дает возможность получить следующие фактуры (рис. 4.1): фактуру скалы с буграми и впадинами, как при естественном расколе породы; рифленую с правильным чередованием гребней и впадин глубиной до 2 мм; бороздчатую - с параллельными прерывистыми бороздками глубиной 0, 5-1 мм; точечную -шероховатую с точечными углублениями 0.5-2 мм.

Абразивная обработка включает распиливание, фрезерование, шлифовку и полировку.

Выпиливание штучных стеновых камней и блоков из пористых пород производят камнерезными машинами. Режущими элементами машин являются дисковые пилы. Быстровращающиеся стальные диски имеют на ободе резцы, армированные твердыми сплавами или алмазами.

Распиливание блоков из мрамора, известняка и других пород ведут при помощи рамных пил, армированных твердосплавными вставками или снабженных алмазными резцами. Алмазные резцы увеличивают скорость резания в 5-10 раз и снижают расход электроэнергии в 2-2, 5 раза по сравнению с резцами карборундовыми или из твердых сплавов. Кроме того, алмазные резцы позволяют значительно увеличить выход готовой продукции. Ширина пропила сокращается примерно в 3 раза, а расход сырья - на 12-18%. Алмазными резцами можно изготавливать тонкие плиты толщиной всего 5-10 мм, поэтому из 1 м камня получают 40-45 м плит, что обуславливает их низкую себестоимость. К тому же обеспечивается высокая чистота поверхности резания.

| а) |

|

| г) |

а)

|

б)

|

Рис.4.1. Виды фактур камня:

|

а) бугристая фактура скалы; б) рифленая; в) бороздчатая; г) точечная

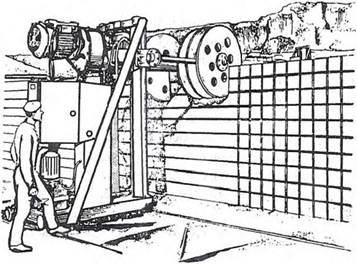

Рис.4.2. Камнерезная машина с дисковыми пипами

Рис.4.2. Камнерезная машина с дисковыми пипами

|

Для получения профилированных изделий (ступеней, поясков, карнизов и т.п.) на камнеобрабатывающих заводах применяют камнефрезерные и универсальные профилирующие машины (рис. 4.2).

Шлифовку и полировку производят на шлифовально-полиро- вальных станках с вращающими дисками, которые перемещают по поверхности изделия. Шлифуют с применением зернового абразива: корунда, карбокорунда или мелких пылевидных алмазов, применение которых, как и при распиливании, увеличивает производительность оборудования. После шлифовки камень имеет гладкую матовую поверхность.

Полировка осуществляется войлочными полировальными дисками с использованием мастик и тонких полирующих порошков из оксидов металлов (хрома, олова, железа и др.) или азотнокислого олова. После полировки поверхность плотного камня становится зеркально гладкой.

Абразивная обработка дает фактуры: пиленую - с тонкими штрихами и бороздками глубиной до 2 мм; шлифованную - равномерно шероховатую с глубиной рельефа до 0, 05 мм; лощеную- гладкую бархатисто-матовую с выявленным рисунком камня; зеркальную-гладкую с зеркальным блеском.

Для обработки некоторых видов горных пород применяют термический метод, основанный на воздействии струи газа с высокой температурой. Она достигается сжиганием бензина в воздушной струе. При обработке бензовоздушными термоотбойниками камень нагревается неравномерно и возникающие термические напряжения вызывают скалывание верхнего слоя. В некоторых случаях с помощью термической обработки оплавляется поверхностный слой камня, что позволяет получить своеобразную " глазурованную" фактуру и изменить естественный цвет породы.

§ 3. Классификация природных изделий по эксплуатационно-техническим свойствам

По показателям плотности природные камни.делятся на легкие и тяжелые. Легкие камни плотностью не более 1, 8 г/см3 имеют пористое строение (вулканический туф, пемза, известняк- ракушечник) и поэтому применяются преимущественно в виде штучного камня и блоков для стен зданий и щебня для легких бетонов.

Тяжелые камни плотностью более 1, 8 г/см3 (из гранита, сиенита, диорита и т.п.) служат облицовкой и используются в виде плит пола, материалов и изделий для гидротехнического и дорожного строительства.

Прочность. По пределу прочности при сжатии образцов в воздушно-сухом состоянии природные каменные материалы делят на марки (МПа): 0, 4; 0, 7; 1, 5; 2, 5; 3, 5; 7, 5; 10; 12, 5; 15; 20; 30; 40; 50; 60; 80 и 100. Марки с 0, 4 до 20 свойственны легким камням различной пористости,

Морозостойкость. По числу циклов попеременного замораживания и оттаивания, выдержанных образцами в условиях стандартного испытания, природные каменные материалы разделяют на марки по морозостойкости: 10; 15; 35; 100; 150; 200; 300 и 500. Высокую морозостойкость имеют плотные камни с равномерно- зернистой структурой. Камни с неравномерным порфировым строением быстрее растрескиваются при резких изменениях температуры вследствие различия коэффициентов температурного расширения мелкокристаллической массы и крупных вкрапленников. Свежедобытые известняки, доломиты, песчаники, туфы легко разрушаются от мороза вследствие того, что их поры заполнены " горной влагой" и коэффициент насыщения пер водой близок к 1. После естественной просушки они оказываются достаточно морозостойкими и более прочными.

Водостойкость. Коэффициент размягчения камня, применяемого для гидротехнических сооружений и фундаментов, должен быть не менее 0, 8, для наружных стен зданий - не менее 0, 6.

Истираемость и износ. Эти свойства природного каменного материала имеют важное значение при устройстве дорожных покрытий, полов, лестниц и т.п. Мелкокристаллические материалы при истирании становятся слишком скользкими, поэтому для лестниц, полов и дорожных покрытий следует применять средне- зернистые материалы, которые при истирании остаются немного шероховатыми. При выкрашивании крупных зерен в процессе истирания в камне образуются выбоины.

Огнестойкость зависит от минерального состава камня. Некоторые материалы при повышенной температуре разлагаются (гипс при 100°С, известняк при 900°С), другие (например, гранит, порфиры) растрескиваются при пожаре вследствие различного теплового расширения составляющих их минералов.

В зависимости от назначения и условий применения природные каменные материалы оценивают также по твердости, стойкости химическому воздействию внешней среды и т.п.

§ 4, Характеристика и применение природных каменных изделий

Грубообработанные каменные изделия

Бутовый камень (бут) - куски камня неправильной формы, размером не более 50 см по наибольшему измерению. Бутовый камень может быть рваный (неправильной формы) и постели- стый. Для получения рваного бута и щебня разработку пород осуществляют преимущественно взрывным способом. Плитняковый бут получают из пород пластового залегания. Крупные отдельности такой породы, ограниченные трещинами, отделяют экскаватором с последующей развалкой кусков до требуемых размеров камнекольным инструментом..

Бутовый камень получают разработкой местных осадочных и изверженных пород, отвечающих проектным требованиям в отношении прочности, морозостойкости, водостойкости. Бут из осадочных пород (известняков, доломитов, песчаников) не должен содержать примесей глины, рыхлых прослоек и включений пирита.. „,

Из бута возводят плотины и другие гидротехнические сооружения, его применяют для подпорных стенок, кладки фундаментов и стен неотапливаемых зданий. Большое количество бутового камня перерабатывается в щебень.

Щебень - куски камня размером 5-70 мм (для гидротехнического строительства до 150 мм). Получают его дроблением бутового камня. Для обеспечения нужного зернового состава щебня процесс дробления осуществляют в несколько стадий. Встречается и природный щебень, называемый дресвой.

Гравий состоит из окатанных зерен тех же размеров, что и у щебня. Его получают просеиванием рыхлых осадочных пород, в необходимых случаях применяют промывку для удаления вредных примесей (глины, пыли).

Песок состоит из зерен различных минералов (кварца, полевого шпата, слюды и др.) с размерами 0, 16-5 мм. Применяют природные и искусственные (дробленые) пески.

Щебень, гравий и песок используют в качестве заполнителей для бетонов. Предприятия-поставщики на эти материалы должны выдавать сертификатрадиационно-гигиенической оценки о содержании естественных радионуклидов.

Камни и плиты

Стеновые камни получают из туфов и пористых известняков путем выпиливания механизированным способом из массива горной породы или распиловки блоков-заготовок. Камни применяют для кладки наружных и внутренних стен и перегородок.

Основные размеры стеновых камней: 390x190x188; 490x240x188; 390x190x288 мм. Каждый такой камень заменяет в кладке 8-12 кирпичей. Целесообразно изготовлять и применять стеновые блоки объемом не менее 0, 1 м3 из туфа, известняка, доломита, песчаника или пористого андезита (рис. 4.3). Укрупнение камней уменьшает затраты труда, позволяет перейти к индустриальным методам строительства. Стены из мелкопористого природного камня не требуют наружной штукатурки или облицовки.

6) _ в)

Рис. 4.3. Блоки: а) колотый; б)i тесаный; в) пиленый Для наружных стен применяют камни плотностью не более 2300 кг/м3. Водопоглощение камня должно быть не более 30%, морозостойкость - не менее 15.

Для облицовки гидротехнических сооружений, набережных, устоев мостов, цокольной части монументальных зданий применяют камни и плиты из гранита и других изверженных пород, которым свойственна высокая морозостойкость, прочность и твердость. Камни для облицовки могуг быть плитообразные

Рис. 4.3. Блоки: а) колотый; б)i тесаный; в) пиленый Для наружных стен применяют камни плотностью не более 2300 кг/м3. Водопоглощение камня должно быть не более 30%, морозостойкость - не менее 15.

Для облицовки гидротехнических сооружений, набережных, устоев мостов, цокольной части монументальных зданий применяют камни и плиты из гранита и других изверженных пород, которым свойственна высокая морозостойкость, прочность и твердость. Камни для облицовки могуг быть плитообразные

|

(толщиной 15-25 см), утолщенные пирамидального вида (толщиной 30 см и более).

Наружная облицовка зданий может выполняться из атмосфе- ростойких осадочных пород (известняков, доломитов, песчаников, туфов), которые легче поддаются обработке и экономнее гранитных пород. Для внутренней облицовки общественных зданий и сооружений (например, станций метрополитена) широко используют плиты, получаемые из хорошо распиливающихся пород: мрамора, ангидрида, гипса.

Плиты для наружной облицовки имеют толщину 4-8 см, для внутренней - 1, 2-4 см. Применение алмазных резцов позволяет изготовлять тонкие (5-10 мм) экономичные плиты, стоимость которых в 2-4 раза ниже, чем обычных. Тонкие плиты находят широкое применение, особенно для внутренней облицовки.

Специальные облицовки применяют для защиты от коррозии и действия высоких температур. Для защиты от растворов кислот (кроме плавиковой и кремнефтористоводородной) используют андезит, гранит, сиенит, диабаз, кварцит, кремнистый песчаник и другие кислотостойкие породы.

Цокольные плиты, а также детали карнизов, поясков и других выступающих частей сооружений изготовляют из стойких пород. Эти изделия не должны иметь волосных трещин, им придается такая форма, чтобы на них не задерживалась вода от дождя и тающего снега.

Плиты для полов и каменных ступеней внутренних лестниц должны иметь высокие износостойкость и декоративные свойства, соответствующие архитектуре интерьера.

Природные каменные материалы применяют в больших количествах для гидротехнических сооружений. В зоне переменного уровня воды условия службы материала особенно неблагоприятны: камень испытывает многократное замораживание и оттаивание в насыщенном водой состоянии. Защитную облицовку в этой зоне устраивают из плотных изверженных пород, имеющих водопоглощение не более 1%, марку по прочности - не ниже 80-100 МПа и по морозостойкости - 150-500 в зависимости от класса сооружения, климатических и других условий эксплуатации. Соответствующим требованиям должны удовлетворять и материалы для каменных набросных плотин. Внутренние части набросок можно сделать из камня, полученного из осадочных пород марок 30-60 МПа с коэффициентом размягчения не менее 0, 7-0, 8. Каменные материалы проверяют на влияние веществ, растворенных в воде (морской, грунтовой, речной, болотной).

Бортовые камни, отделяющие проезжую часть дороги от тротуара, изготовляют из плотных изверженных пород (гранита, диабаза и т.п.), отличающихся высокой морозо- и износостойкостью и прочностью. Бортовые камни бывают прямые и лекальные, высокие - до 40 см и низкие - до 30 см. Эти камни применяют вместо бетонных при соответствующем технико-экономическом обосновании.

Брусчатка для мощения дорог имеет форму бруска, слегка суживающегося книзу. Брусчатку изготовляют механизированным способом из однородных мелко- и среднезернистых пород (диабаза и др.). Из таких пород изготовляют шашку для мозаиковой мостовой (приближающуюся по форме к кубу) и шашку для мощения (в виде усеченной пирамиды).

Тротуарные плиты изготовляют из гнейсов и подобных ему слоистых горных пород. Они имеют форму прямоугольной или квадратной плиты со стороной 20-80 см с ровной поверхностью, толщиной не менее 4 см и не более 15 см.

Каменные кислотоупорные изделия

Некоторые магматические и метаморфические (кварциты) горные породы используют для футеровки разнообразных установок и аппаратов, подвергающихся действию кислот, щелочей, солей и агрессивных газов, а также испытывающих влияние высоких и резко меняющихся температур и давлений. Кислотоупорные породы идут на изготовление тесаных плит, кирпичей, брусков и фасонных изделий, а в дробленном и размолотом виде служат в качестве заполнителей и наполнителей в кислотоупорном бетоне, являются составными частями кислотоупорных цементов.

В соответствии с назначением применяемые горные породы должны удовлетворять определенным требованиям, а именно: быть кислотоупорными, т.е. хорошо сопротивляться воздействию различных кислот и других реагентов; это свойство оценивается по растворимости порошка породы в концентрированных кислотах (соляной, серной) при нагревании; иметь высокую огнеупорность; обладать достаточным сопротивлением сжатию и изгибу, а также вязкостью; выдерживать резкие колебания температур.

Из изверженных горных пород кислотоупорными являются главным образом кислые мелкокристаллические, к которым относятся бештаунит, андезиты, граниты и некоторые туфы, а из метаморфических - кварциты.

Применение кислотоупорного штучного камня ограничено его высокой стоимостью, обусловленной трудностью добычи и обработки, а также малым выходом готовой продукции из горной массы. Полноценным заменителем камня служит значительно более дешевый кислотоупорный бетон. Со штучным тесаным камнем соперничает также искусственный литой камень (базальтовый, диабазовый).

§ 5. Предохранение каменных материалов от разрушения

Основные причины разрушения природных каменных материалов в сооружениях: замерзание воды в порах и трещинах, вызывающие внутренние напряжения; частое изменение температуры и влажности, вызывающее появление в материале микротрещин; растворяющее действие воды и понижение прочности при водонасыщении; химическая коррозия, происходящая под действием газов, содержащихся в атмосфере (SO2, СО2 и др.), и веществ, растворенных в грунтовой или морской воде.

Конструктивную защиту открытых частей сооружений (цоко лей, карнизов, поясков, столбов, парапетов) сводят к приданию им такой формы, которая облегчает отвод воды. Этому же способствует гладкая полированная поверхность облицовки и профилированных деталей, Стойкость пористых каменных материалов, которые не полируются, повышают путем пропитки поверхностного слоя уплотняющими составами и нанесения на лицевую поверхность гидрофобизующих (водоотталкивающих) составов. Кремнефторизацию (или флюатирование) применяют для повышения стойкости наружной облицовки и других материалов, полученных из карбонатных пород. При пропитывании известняка раствором флюата (соли кремнефторисговодородной кислоты) происходит химическая реакция

2СаС03 + MgSiF6 = 2CaF3 + MgF2 + Si02 + 2 C02.

Полученные нерастворимые в воде вещества CaF2, MgF2 и Si02 отлагаются в порах и уплотняют лицевой слой камня. В результате этого уменьшается его водопоглощение и возрастает морозостойкость; облицовка из камня меньше загрязняется пылью.

Некарбонатные пористые каменные материалы предварительно обрабатывают водными растворами кальциевых солей (например, СаСЬ), а после этого пропитывают флюатами.

Гидрофобизация, т.е. пропитка гидрофобными составами (например, кремнийорганическими жидкостями), понижает проникновение влаги в пористый камень, в частности, при капиллярном подсосе. Применяют для защиты камня от коррозии пленкообразующие полимерные материалы - прозрачные и окрашенные. Также пропитывают поверхность камня мономером с последующей его полимеризацией.

Вопросы для самоконтроля

1. Как добывают и обрабатывают природный камень?

2. Какие виды природных каменных материалов применяются в строительстве?

3. Где применяют плотные природные каменные материалы и где пористые?

4. Как предохранить каменные материалы в сооружениях от разрушения?

Дополнительная литература

1. Сычев Ю.И. Распиловка камня. - М.: Стройиздат, 1989.

2.Осколков В.А. Облицовочные камни месторождений СССР. - М.: Недра, 1984.

3. Лебединский В.И. В удивительном мире камня. - М: Недра, 1978.

4.Петров В.П. Сложные загадки простого строительного камня. - М.: Недра, 1984.

А. СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ, ПОЛУЧАЕМЫЕ ТЕРМИЧЕСКОЙ ОБРАБОТКОЙ МИНЕРАЛЬНОГО СЫРЬЯ

Глава V. КЕРАМИЧЕСКИЕ МАТЕРИАЛЫ

§ 1. Общие сведения

Керамическими называют искусственные каменные материалы и изделия, полученные в процессе технологической обработки минерального сырья и последующего обжига при высоких температурах. Название " керамика" происходит от греческого слова " keramos" - глина. Поэтому под технологией керамики всегда подразумевали производство материалов и изделий из глинистого сырья и смесей его с органическими и минеральными добавками. Материал, из которого состоят керамические изделия после обжига, в технологии керамики называют керамическим черепком.

Глины всегда в истории человечества были и являются одним из основных видов строительных материалов. Вначале - 8000 лет до н.э. - глины применялись в необожженном виде для глинобитного строительства и изготовления саманного и сырцового кирпича. 3500 лет до н.э. отмечается начало применения керамического кирпича, а 1000 лет до н.э. - глазурованного кирпича и черепицы. С середины первого тысячелетия в Китае начинается производство изделий из фарфора. В России первый кирпичный завод был построен в Москве в 1475 г., а в 1744 году в Петербурге начал работать первый фарфоровый завод. В конце XVIII - середине XIX в. бурное развитие металлургической, химической и электротехнической промышленности привело к развитию производства огнеупорной, кислотоупорной, электроизоляционной керамики и плиток для полов. С начала текущего столетия получило развитие производство эффективного кирпича и пустотелых камней для возведения стен и перекрытий, а также керамических плиток для внутренней и наружной отделки и санитарно- технических изделий. В последнее время получило распространение производство специальной керамики с уникальными свойствами для нужд ядерной энергетики, машиностроения, электронной, ракетной и других отраслей промышленности. Большой практический интерес имеют керметы, состоящие из металлической и керамической частей.

В понятие керамические материалы и изделия входит широкий круг материалов с различными свойствами.

Их классифицируют по ряду признаков.

По назначению керамические изделия подразделяют на следующие виды: стеновые, отделочные, кровельные, для полов, для перекрытий, дорожные, санитарно-технические, кислотоупорные, теплоизоляционные, огнеупорные и заполнители для бетонов.

По структуре различают керамические изделия с пористым и спекшимся (плотным) черепком. Пористыми считают изделия с водопоглощением по массе более 5%. К ним относятся изделия как грубой (керамические стеновые кирпич и камень, изделия для кровли и перекрытий, дренажные трубы), так и тонкой (облицовочные плитки, фаянсовые) керамики. К плотным относят изделия с водопоглощением по массе менее 5%. К ним принадлежат также изделия и грубой (клинкерный кирпич, крупноразмерные облицовочные плиты), и тонкой (фаянс, полуфарфор, фарфор) керамики.

По температуре плавления керамические материалы и изделия подразделяются на легкоплавкие (с температурой плавления ниже 1350°С), тугоплавкие (с температурой плавления 1350°С-1580°С), огнеупорные (1580°С-2000°С), высшей огнеупорности (более 2000°С).

Возможность получения любых заданных свойств, широкая номенклатура, большие запасы повсеместно распространенного сырья, сравнительная простота технологии, высокая долговечность и экологическая безвредность керамических материалов обеспечивают им одно их первых мест по значимости и объемам производства среди других строительных материалов. Так выпуск керамического кирпича составляет около половины объема всех стеновых материалов.

§ 2. Сырье для производства керамических материалов

Основным сырьевым материалом для производства строительных керамических изделий является глинистое сырье, применяемое в чистом виде, а чаще в смеси с добавками - отощающими, породообразующими, плавнями, пластификаторами и др.

Глинистое сырье

Глинистое сырье (глины и каолины) - продукт выветривания изверженных полевошпатных горных пород, содержащий примеси других горных пород. Глинистые минеральные частицы диаметром 0, 005 мм и менее обеспечивают способность при за- творении водой образовывать пластичное тесто, сохраняющее при высыхании приданную форму, а после обжига приобретающее водостойкость и прочность камня.

Помимо глинисгых частиц в составе сырья имеется определенное содержание пылевидных частиц с размерами зерен 0, 005-0, 16 мм и песчаных частиц с размерами зерен 0, 16-2 мм.

Глинистые частицы имеют пластинчатую форму, между которыми при смачивании образуются тонкие слои воды, вызывая набухание частиц и способность их к скольжению относительно друг друга без потери связности. Поэтому глина, смешанная с водой, дает легко формуемую пластичную массу. При сушке глиняное тесто теряет воду и уменьшается по объему. Этот процесс называется воздушной усадкой. Чем больше в глинистом сырье глинистых частиц, тем выше пластичность и воздушная усадка глин. В зависимости от этого глины подразделяются на высокопластичные, среднепластичные, умеренно-пластичные, малопластичные и непластичные. Высокопластичные глины имеют в своем составе до 80-90% глинистых частиц, число пластичности более 25, водопотребность более 28% и воздушную усадку 10-15%. Средне- и умеренно-пластичные глины имеют в своем составе 30- 60% глинистых частиц, число пластичности 15-25, водопотребность 20-28% и воздушную усадку 7-10%. Малонластичные глины имеют в своем составе от 5% до 30% глинистых частиц, водопотребность менее 20%, число пластичности 7-15 и воздушную усадку 5-7%. Непластичные глины не образуют пластичное удо- боформуемое тесто.

Глины с содержанием глинистых частиц более 60% называют " жирными", отличаются высокой усадкой, для снижения которой в глины добавляют " отощающие" добавки. Глины с содержанием глинистых частиц менее 10-15% - " тощие" глины, в них при производстве изделий вводят тонкодисперсные добавки, например, бентонитовую глину.

Различное сочетание химического, минералогического и гранулометрического состава компонентов обуславливает различные свойства глинистого сырья и пригодность его для получения керамических изделий тех или иных свойств и назначения.

Гранулометрический состав глин тесно связан с минералогическим составом. Песчаные и пылевидные фракции представлены главным образом в виде остатков первичных минералов (кварца, полевого шпата, слюды и др.). Глинистые частицы в большинстве своем состоят из вторичных минералов: каолинита Al203-2Si02-2H20, монтмориллонита Ah03-4Si02-4H20, гидрослюдистых и их смесей в различных сочетаниях.

Глины с преобладающим содержанием каолинита имеют светлую окраску, слабо набухают при взаимодействии с водой, характеризуются тугоплавкостью, малопластичны и малочувствительны к сушке.

Глины, содержащие монтмориллонит, весьма пластичны, сильно набухают, при формовке склонны к свилеобразованию, чувствительны к сушке и обжигу с проявлением искривления изделий и растрескивания. Высокодисперсные глинистые породы с преобладающим содержанием монтмориллонита называют бентонитами. Содержание в них частиц размером менее 0, 001 мм достигает 85-90%. Образцы с преобладанием в глинистой части гидрослюдистых минералов характеризуются промежуточными показателями пластичности, усадки и чувствительности к сушке.

Химический состав глин выражается содержанием и соотношением различных оксидов. В керамическом сырье содержание важнейших оксидов колеблется в широких пределах; S1O2 - 40- 80с/о; АЬОз - 8-50%; Fe203 -0-15%; CaO - 0, 5-25%; MgO - 0-4%; R20 - 0, 3-5%. С увеличением содержания АЬОз повышается пластичность и огнеупорность глин, а с повышением содержания Si02 - пластичность глин снижается, увеличивается пористость, снижается прочность обоженных изделий. Присутствие оксидов железа снижает огнеупорность глин, тонкодисперсного известняка придает светлую окраску и понижает огнеупорность глин, а камне- видные включения его являются причинами появления " дутиков" и трещин в керамических изделиях. Оксиды щелочных металлов (Na20 и К2О) являются сильными плавнями, способствуют повышению усадки, уплотнению черепка и повышению его прочности. Наличие в глинистом сырье растворимых солей сульфатов и хлоридов натрия, кальция, магния и железа вызывает появление белых выцветов на поверхности изделий.

Для изготовления отдельных видов огнеупорных теплоизоляционных изделий применяют глинистое сырье из трепелов и диатомитов, состоящие в основном из аморфного кремнезема, а для производства легких заполнителей используют перлит, пемзу, вермикулит,

В настоящее время природные глины в чистом виде редко являются кондиционным сырьем для производства керамических изделий. В связи с этим их применяют с введением добавок различного назначения.

Добавки к глинам

Отощающие добавки. Их вводят а пластичные глины для уменьшения усадки при сушке и обжиге и предотвращения деформаций и трещин в изделиях. К ним относятся: дегидратированная глина, шамот, шлаки, золы, кварцевый песок.

Порообразующие добавки. Их вводят для повышения пористости черепка и улучшения теплоизоляционных свойств керамических изделий. К ним относятся: древесные опилки, угольный порошок, торфяная пыль. Эти добавки являются одновременно и отощающими.

Плавни. Их вводят с целью снижения температуры обжига керамических изделий. К ним относятся: полевые пшаты, железная руда, доломит, магнезит, тальк, песчаник, пегматит, стеклобой, перлит.

Пластифицирующие добавки. Их вводят с целью повышения пластичности сырьевых смесей при меньшем расходе воды. К ним относятся высокопластичные глины, бентониты, поверхностно-активные вещества.

Специальные добавки. Для повышения кислотостойкости керамических изделий в сырьевые смеси добавляют песчаные смеси, затворенные жидким стеклом. Для получения некоторых видов цветной керамики в сырьевую смесь добавляют оксиды металлов (железа, кобальта, хрома, титана и др.).

Глазури и ангобы

Некоторые виды керамических изделий для повышения санитарно-гигиенических свойств, водонепроницаемости, улучшения внешнего вида покрывают декоративным слоем - глазурью или ангобом.

Глазурь - стекловидное покрытие толщиной 0, 1-0, 2 мм, нанесенное на изделие и закрепленное обжигом. Глазури могут быть прозрачными и глухими (непрозрачными) различного цвета, Для изготовления глазури используют; кварцевый песок, каолин, полевой шпат, соли щелочных и щелочноземельных металлов. Сырьевые смеси размалывают в порошок и наносят на поверхность изделий в виде порошка или суспензии перед обжигом.

Ангобом называется нанесенный на изделие тонкий слой бело-жгущейся или цветной глины, образующей цветное покрытие с матовой поверхностью. По свойствам ангоб должен быть близок к основному черепку.