Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Раздел 1, Строительное материаловедение 3 страница

|

|

Паро- и газопроницаемость в большой степени зависят от структуры материала (плотности и пористости) (табл. 1.2).

Влажностные деформации. Пористые неорганические и органические материалы (бетоны, древесина и др.) при изменении влажности изменяют свой объем и размеры.

Усадкой (усушкой) называют уменьшение размеров материала при его высыхании. Она вызывается уменьшением толщины слоев воды, окружающих частицы материала, и действием внутренних капиллярных сил, стремящихся сблизить частицы материала.

Таблица 1.2

Относительные значения паро- м газопроницаемости (за 1 принята проницаемость кирпича)

|

Набухание (разбухание) происходит при насыщении материала водой. Полярные молекулы воды, проникая в промежутки между частицами или волокнами, слагающими материал, как бы расклинивают их, при этом утолщаются гидратные оболочки вокруг частиц, исчезают внутренние мениски, а с ними и капиллярные силы.

Чередование высыхания и увлажнения пористого материала, часто встречающееся на практике, сопровождается попеременными деформациями усадки и набухания. Такие многократные циклические воздействия нередко вызывают трещины, ускоряющие разрушение. В подобных условиях находится бетон в дорожных покрытиях, в наружных частях гидротехнических сооружений.

Высокопористые материалы (древесина, ячеистые бетоны), способные поглощать много воды, характеризуются большой усадкой:

| Усадка, мм/м 30-100 1-3 0, 5-1 0, 03-0, 1 0, 3-0, 7 0, 02-0, 06 |

Вид материала Древесина (поперек волокон) Ячеистый бетон Строительный раствор Кирпич Тяжелый бетон Гранит

Усадка возникает и увеличивается, когда из материала удаляется вода, находящаяся в гидратных оболочках частиц и в мелких порах. Испарение воды из крупных пор не ведет к сближению частиц материала и практически не вызывает объемных изменений.

Морозостойкость - свойство насыщенного водой материала выдерживать попеременное замораживание и оттаивание. Морозостойкость материала количественно оценивается циклами и соответственно маркой по морозостойкости. За марку материала по морозостойкости принимают наибольшее число циклов попеременного замораживания и оттаивания, которое выдерживают образцы материала без снижения прочности на сжатие более 15 %; после испытания образцы не должны иметь видимых повреждений - трещин, выкрашивания (потери массы - не более 5 %). От морозостойкости зависит долговечность строительных материалов в конструкциях, подвергающихся действию атмосферных факторов и воды.

Марка по морозостойкости устанавливается проектом с учетом вида конструкции, условий ее эксплуатации и климата. Кли

матические условия характеризуются среднемесячной температурой наиболее холодного месяца и числом циклов попеременного замораживания и оттаивания по данным многолетних метеорологических наблюдений.

Легкие бетоны, кирпич, керамические камни для наружных стен зданий обычно имеют морозостойкость 15, 25, 35. Однако бетон, применяемый в строительстве мостов и дорог, должен иметь марку 50, 100, 200, а гидротехнический бетон - 500.

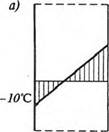

Рассмотрим причины разрушения пористого материала под влиянием совместного действия на него воды и мороза. Для примера возьмем материал, находящийся в ограждающей конструкции бетон. Осенью наружная часть стены промерзает. В это время происходит миграция - перемещение пара " от тепла к холоду", т.е. пар стремится наружу, поскольку его давление при отрицательной температуре ниже, чем при положительной. Например, давление пара при +20°С составляет 2, 33 кПа, а при -10°С оно равно только 0, 27 кПа. Стремясь выйти наружу, водяной пар попадает в зону низких температур и конденсируется в порах возле наружной грани стены. Таким образом, поры наружной промерзающей части стены обводняются (рис. 1.6), причем вода прибывает сюда как снаружи (дождь с ветром), так и изнутри (миграция водяного пара). При наступлении даже небольших морозов (от -5 до -8°С) вода в крупных порах замерзает и при переходе увеличивается в объеме на 9% (плотность льда 0, 918). Если коэффициент насыщения водой хотя бы части пор приблизится к 1, то в стенках пор возникнут большие растягивающие напряжения. Разрушение начинается в виде " шелушения" поверхности бетона, затем оно распространяется вглубь.

|

|

| Рис. 1.6. Распределение температуры в наружной стене здания (а) и заполнение поры водой (б), выделенной вблизи фасадной грани: 1 - адсорбированная вода; 2 - устье поры; 3 - дождевая вода; 4 - конденсат |

Воздействие на бетон попеременного замораживания и оттаивания подобно многократному воздействию повторной растягивающей нагрузки, вызывающей усталость материала.

Испытание морозостойкости материала в лаборатории проводят на образцах установленной формы и размеров (бетонные кубы, кирпич и т.п.). Перед испытанием образцы насыщают водой. После этого водонасыщенные образцы замораживают в холодильной камере при температуре от -15°С до -20°С, чтобы замерзла вода в тонких порах. Извлеченные из холодильной камеры образцы оттаивают в воде с температурой 15-20°С, что обеспечивает водонасыщенное состояние образцов.

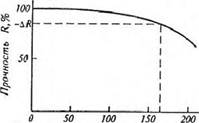

Для оценки морозостойкости все шире применяют физические методы контроля и прежде всего импульсный ультразвуковой метод. С его помощью можно проследить изменение прочности или модуля упругости бетона в процессе циклического замораживания (рис. 1.7) и определить марку бетона по морозостойкости в циклах замораживания и оттаивания, число которых соответствует допустимому снижению прочности (ZI/J) или модуля упругости (ЛЕ).

Тепло физические свойства

Теплопроводностью называют свойство материала передавать тепло от одной поверхности к другой. Это свойство является главным как для большой группы теплоизоляционных материалов, так и для материалов, применяемых для устройства наружных стен и покрытий зданий.

Циклы замораживания и оттаивания

Рис.1.7. Кривая изменения прочности бетона при попеременном замораживании и оттаивании

Циклы замораживания и оттаивания

Рис.1.7. Кривая изменения прочности бетона при попеременном замораживании и оттаивании

|

Тепловой поток проходит через твердый " каркас" и воздушные ячейки пористого материала. Теплопроводность воздуха А = 0, 023 Вт/(м°С) меньше, чем у твердого вещества, из которого состоит " каркас" строительного материала. Поэтому увеличение пористости материала является основным способом уменьшения теплопроводности. Стремятся создавать в материале мелкие закрытые поры, чтобы снизить количество тепла, передаваемого конвенцией и излучением.

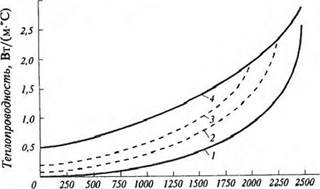

На практике удобно судить о теплопроводности по плотности материала (рис. 1.8). Известна формула В.П. Некрасова, связывающая теплопроводность Я [Вт/(м °С)] с относительной плотностью каменного материала d\

X = 1, 16у10, 0196 + 0, 22с1 [2] - 0, 16.

Плотность, кг/м3

Плотность, кг/м3

|

Рис.1.8. Зависимость теплопроводности неорганических материалов от плотности:

1 - сухие материалы; 2 и 3- воздушно-сухие материалы с разной влажностью; 4 - материалы, насыщенные зодой

Точное значение X определяют для данного материала экспериментально.

Влага, попадающая в поры материала, увеличивает его теплопроводность, так как теплопроводность воды [0, 58 Вт/(м °С)] в 25 раз больше, чем теплопроводность воздуха. Замерзание воды в порах с образованием льда еще больше увеличивает так как теплопроводность инея равна 0, 1, а льда - 2, 3 Вт/(м°С), т.е. в 4 раза больше, чем воды. При повышении температуры теплопроводность большинства материалов возрастает и лишь у немногих (металлов, магнезитовых огнеупоров) она уменьшается. Показатели теплопроводности для некоторых материалов приведены в табл.1.1.

| (1.17) |

Теплоемкость - это способность материала аккумулировать тепло при нагревании и выделять тепло при остывании; определяется количеством тепла, которое необходимо сообщить 1 кг данного материала, чтобы повысить его температуру на ГС. Теплоемкость стали - 0, 48 кДж/(кг °С), неорганических строительных материалов (бетонов, кирпича, природных каменных материалов) изменяется в пределах от 0, 75 до 0, 92 кДж/(кг-°С). Теплоемкость сухих органических материалов (например, древесины) - около 2, 39-2, 72 кДж/(кг-°С), вода имеет наибольшую теплоем

кость - 4, 19 кДж/(кг-°С), поэтому с повышением влажности материалов их теплоемкость возрастает.

Показатели теплоемкости разных материалов нужны для теплотехнических расчетов,

Огнеупорность - свойство материала выдерживать длительное воздействие высокой температуры (от 1580°С и выше), не размягчаясь и не деформируясь. Огнеупорные материалы применяют для внутренней футеровки промышленных печей.

Тугоплавкие материалы размягчаются при температуре выше 1350°С.

Огнестойкость - свойство материала сопротивляться действию огня при пожаре в течение определенного времени. Она зависит от сгораемости материала, т.е. от его способности воспламеняться и гореть.

Несгораемые материалы - это бетон и другие материалы на минеральных вяжущих, кирпич керамический, сталь и др.

Однако необходимо учитывать, что некоторые несгораемые материалы при пожаре растрескиваются (гранит) или сильно деформируются (металлы) при температуре, начиная с 600°С. Поэтому конструкции из подобных материалов нередко приходится защищать более огнестойкими материалами.

Трудносгораемые материалы под воздействием огня или высокой температуры тлеют, но после прекращения действия огня их горение и тление прекращается (асфальтобетон, пропитанная ан гипиренами древесина, фибролит, некоторые пенопласты).

Сгораемые органические материалы, которые горят открытым пламенем, необходимо защищать от возгорания. Широко используют конструктивные меры, исключающие непосредственное воздействие огня на материал в условиях пожара. Применяют защитные вещества -антипирены.

| 2* |

Коэффициент линейного температурного расширения бетона и стали 10-10-«" С-1, гранита - 8-10-10 6 °С ", дерева - 20-Ю 6 " О1. При сезонном изменении температуры окружающей среды и материала на 50°С относительная температурная деформация достигает 0, 5-103 или МО3, т.е. 0, 5-1 мм/м, Во избежание растрескивания сооружения большой протяженности разрезают деформационными швами.

§ 5. Механические свойства

Нагрузки

Строительные материалы и конструкции подвергаются различным внешним силам - нагрузкам, которые вызывают в них деформации и внутренние напряжения. Нагрузки делятся на статические, действующие постоянно, и динамические, которые прикладываются внезапно и вызывают силы инерции.

На статические нагрузки рассчитываются здания и сооружения промышленного и гражданского строительства. Это нагрузки от оборудования, мебели, людей, самих конструкции и т.д. Ряд сооружений предназначен для восприятия не только статических, но и эксплуатационных динамических нагрузок: мосты, тоннели, дорожные и аэродромные покрытия, кузнечные и прессовые цеха, фортификационные и специальные объекты.

Нагрузки, преимущественно динамического характера, образуются от природных катастроф (землетрясения, ураганы, наводнения, селевые потоки, оползни и др.), а также от аварий на предприятиях (взрывы, удары).

Статические нагрузки действуют независимо от времени, динамические же главным образом зависят от длительности действия: от долей до нескольких секунд, вызывая колебания и смещения сооружений. Ударная волна ядерных взрывов может длиться до 2-3 секунд, а интенсивность на ее фронте при этом достигает сотен МПа, вот почему она обладает столь разрушительными последствиями.

Деформации и напряжения

Упругостью твердого тела называют его свойство самопроизвольно восстанавливать первоначальную форму и размеры после прекращения действия внешней силы. Упругая деформация полностью исчезает после прекращения действия внешней силы, поэтому ее принято называть обратимой.

Пластичностью твердого тела называют его свойство изменять форму или размеры под действием внешних сил, не разрушаясь, причем после прекращения действия силы тело не может самопроизвольно восстанавливать свои размеры и форму, и в теле остается некоторая остаточная деформация, называемая пластической деформацией.

Пластическую или остаточную деформацию, не исчезающую после снятия нагрузки, называют необратимой.

Хрупкостью твердого тела называют его способность разрушаться без образования заметных остаточных деформаций.

Основными характеристиками деформативных свойств строительного материала являются: модуль упругости, коэффициент Пуассона, модуль сдвига, объемный модуль упругости (модуль всестороннего сжатия), предельные деформации (растяжения, сжатия и др.), ползучесть. Другие характеристики могут определяться для специальных условий нагружения.

Рассмотрим связь строения и деформативных свойств материала.

Внешние силы, приложенные к телу, вызывают изменение межатомных расстояний, отчего происходит изменение размеров деформируемого тела на величину Л1 в направлении действия силы (при сжатии - укорочение, при растяжении - удлинение).

Относительная деформация равна отношению абсолютной деформации Л1 к первоначальному линейному размеру / тела:

е = А 1/1. (1.18)

Деформация происходит вследствие удаления или сближения атомов, причем смещения атомов пропорциональны деформации тела.

Напряжение - мера внутренних сил, возникающих в деформируемом теле под воздействием внешних сил.

Модуль упругости Е (модуль Юнга)* связывает упругую деформацию и одноосное напряжение линейным соотношением, выражающим закон Гука":

е = а/Е. (1.19)

При одноосном растяжении (сжатии) напряжение определяется по формуле а = P/F, где Р - действующая сила; F - площадь первоначального поперечного сечения элемента.

Модуль упругости представляет собой меру жесткости материала. Материалы с высокой энергией межатомных связей (они

плавятся при высокой температуре) характеризуются и большим модулем упругости (табл. 1.3).

Таблица 1.3

Зависимость модуля упругости Е от температуры плавления материала

|

Механические свойства материала характеризуются диаграммой деформаций, построенной на основании результатов испытания в координатах " напряжение-относительная деформация" (а-

е).

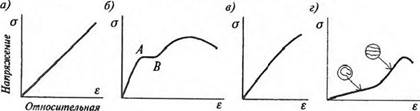

Модуль упругости определяет тангенс угла наклона производной do/de к оси деформаций. На рис. 1.9 представлены кривые а - £ для строительных материалов упругих, пластичных, хрупких и эластомеров.

Стекло деформируется как упругий хрупкий материал (рис. 1.9, а). Поликристаллические изотропные материалы (металлы, кристаллические полимеры и др.) сохраняют упругость при значительных напряжениях; для многих из них характерно пластическое разрушение, отмеченное площадкой текучести А-В на диаграмме а - £ (рис. 1.9, б). При хрупком же разрушении пластические деформации невелики (рис. 1.9, в).

деформация

Рис. 1.9. Схема диаграмм деформации: а) стекла; 6) стали; в) бетона; г) эластомера

деформация

Рис. 1.9. Схема диаграмм деформации: а) стекла; 6) стали; в) бетона; г) эластомера

|

Нелинейное соотношение между напряжением и деформацией у некоторых материалов проявляется при относительно невысоких напряжениях. Так, у материалов с конгломератным строением (бетонов различного вида) оно отчетливо наблюдается уже при напряжениях, больших 0, 2 предела прочности.

Упругая деформация эластомеров (каучуков) может превышать 100%. Первоначально для распрямления цепей молекул эластомера требуется низкое напряжение. По мере распрямления цепей молекул сопротивление дальнейшему деформированию возрастает, так как увеличение деформаций вызывает разрыв связей уже выпрямленных молекул (рис. 1.9, г).

Таким образом, диаграммы деформаций позволяют определить модуль упругости и установить его изменение в зависимости от уровня напряженного состояния.

Модуль упругости Е связан с другими характеристиками материала посредством коэффициента Пуассона*. Одноосное растяжение, вызовет удлинение по этой оси +е, и сжатие по боковым направлениям -£ х и ~£ у, которые у изотропного материала равны между собой.

Коэффициент Пуассона или коэффициент поперечного сжатия равен отношению:

/Л = -£ х / Еу.

Если бы объем материала при одноосном упругом нагружении оставался постоянным, то наибольшее теоретическое значение

^ ~. Силы притяжения и отталкивания в материале различным образом зависят от изменения межатомного расстояния, поэтому значения коэффициента Пуассона реальных материалов сильно отличаются от теоретического и различаются между собой: у бетона - 0, 17-0, 2, полиэтилена - 0, 4.

| (1.20) |

| (1-21) |

Объемный модуль упругости или модуль всестороннего сжатия (растяжения) К связан с модулем упругости следующим соотношением:

К - /[з(1 — 2//)].

Модуль сдвига связан с модулем упругости посредством коэффициента Пуассона

G = Е /[2(1 + //)}

С. Пуассон (1781-1840), французский ученый в области теоретической и небесной механики, математики и математической физики.

Поскольку ju = 0, 2-0, 3, G составляет 35-42% or E. Используя приведенную выше формулу для К, получим:

G = 3 К (1 - 2 /и)/[2 (1+/л)]. (1.22)

Экспериментально определив модуль упругости и коэффициент Пуассона, можно вычислить модуль сдвига и объемный модуль упругости, пользуясь приведенными формулами (вывод этих формул дается в курсе сопротивления материалов).

Прочность

Прочность - свойство материалов сопротивляться разрушению под действием внутренних напряжений, вызванных внешними силами или другими факторами (стесненная усадка, неравномерное нагревание и т.п.).

Прочность материала оценивают пределом прочности (временным сопротивлением) R, определенным при данном виде деформации. Для хрупких материалов (природных каменных материалов, бетонов, строительных растворов, кирпича и др.) основной прочностной Рис. 1.10. Схема разрушения характеристикой является хрупких материалов: предел прочности при сжа-

о) сжатие куба; б) то же со сма- тип. Поскольку строитель-

заппыми опорными гранями ные материалы неоднородны, то предел прочности определяют как средний результат испытания серии образцов (обычно не менее трех образцов). Форма и размеры образцов, состояние их опорных поверхностей существенно влияют на результаты испытания.

Например, у кубиков малых размеров предел прочности при сжатии оказывается выше, чем у кубиков больших размеров из того же материала. Призмы показывают меньшее сопротивление сжатию, чем кубы одинакового поперечного сечения. Это объясняется тем, что при сжатии образца возникает его поперечное расширение. Силы трения, возникающие между опорными гранями образца и плитами пресса, удерживают части образца, прилегающие к плитам, от поперечного расширения и, следовательно, от разрушения. Средние же части образца, испытывая поперечное расширение, разрушаются в первую очередь. Поэтому при

испытании кубов из хрупких материалов (бетона, раствора, камня и др.) получается характерная форма разрушения: образуются две усеченные пирамидки, сложенные вершинами (рис. 1.10). Если же хорошо смазать опорные грани куба (например, парафином) и тем самым уменьшить силы трения, то под нагрузкой куб вследствие свободного поперечного расширения распадается на ряд слоев, разделенных вертикальными трещинами. При смазке прочность куба при сжатии составляет лишь 50% прочности того же образца с несмазанными поверхностями.

На результаты испытания влияет скорость нагружения образца. Если нагрузка возрастает быстрее, чем установлено стандартом, то результат получается завышенным, так как не успевают развиться пластические деформации.

Чем меньше время нагружения, тем больше напряжение нужно приложить, чтобы материал разрушился. Таким образом, при динамической нагрузке предел прочности оказывается выше, чем при статической, и степень этого превышения зависит от времени и скорости нагружения, и тогда коэффициент динамического упрочнения будет больше единицы:

|

(1.23)

Приведенные примеры говорят о том, что показатели прочности строительного материала, используемые в качестве характеристик его качества, являются условными величинами, получаемыми по стандартным методикам, единым для всей страны.

В строительных материалах, работающих в сооружениях, следует допускать напряжения, составляющие только часть предела прочности. Следовательно, допускаемое напряжение;

| R |

|

| z |

(1.24)

где z - запас прочности обычно 2-3 и выше. В зависимости от прочности строительные материалы разделяются на марки. Марка материала по прочности является важнейшим показателем его качества. В нормативных документах марка указывается в кг/см2; например, марки портландцемента М400, М500, М550 и М600. Чем выше марка, тем выше качество конструкционного строительного материала. Единая шкала марок охватывает все строительные материалы.

Предел прочности при осевом сжатии RCM (МПа) равен частному от давления разрушающей силы PPAjP на первоначальную площадь поперечного сечения образца (куба, цилиндра, призмы);

Кж-РрАЭр/F- ' (1-25)

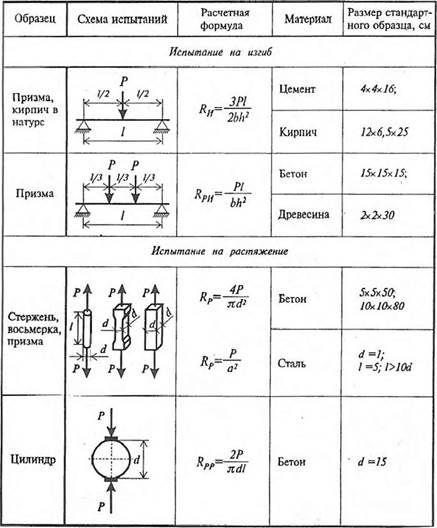

В табл. 1.4 систематизированы характерные образцы, применяемые для определения предела прочности строительных материалов при сжатии.

Предел прочности при осевом растяжении RP (МПа) используется в качестве прочностной характеристики стали, бетона, волокнистых и других материалов (табл. 1.4). В зависимости от соотношения RP / RC> K можно условно разделить материалы на три группы: материалы, у которых R,, > RC/I( (волокнистые - древесина и др.); RP ~ RCx< (сталь); Rr < Ясж(хрупкие материалы - природные камни, бетон, кирпич.

Предел прочности при изгибе Rl> H (МПа) определяют путем испытания образца материала в виде балочек на двух опорах. Их нагружают одной или двумя сосредоточенными силами до разрушения. Предел прочности условно вычисляют по той же формуле сопротивления материалов, что и напряжение при изгибе:

Rph = M/W, (1.26)

где М - изгибающий момент; IV- момент сопротивления.

В табл. 1.5 приведены схемы испытания и соответствующие им расчетные формулы. Эти формулы, строго говоря, справедливы в пределах упругой работы материала и при одинаковом его сопротивлении сжатию и растяжению. Эти условия не выполняются в стадии разрушения материала. При испытании на изгиб кирпича, бетонных балочек разрушение начинается в нижней растянутой зоне, так как эти материалы имеют значительно меньшую прочность при растяжении, чем при сжатии. Поэтому по формулам вычисляют условное значение предела прочности при изгибе, являющееся стандартной прочностной характеристикой кирпича, строительного гипса, цемента, дорожного бетона.

Ударной вязкостью (динамической или ударной прочностью) называют свойство материала сопротивляться разрушению при ударных нагрузках. Она характеризуется количеством работы, затраченной на разрушение стандартного образца, отнесенной к единице объема (Дж/м3) или площади поперечного сечения образца (Дж/м2). Сопротивление удару важно для материалов, ис пользуемых при устройстве фундаментов машин, полов промышленных зданий, дорожных покрытий и т.п.

Таблица 1.4

|

| Схемы стандартных методов определения прочности при сжатии |

Таблица 1.5

Схемы стандартных методов определения прочности при изгибе и растяжении

|

Удельная прочность (коэффициент конструктивного качества) материала равна отношению показателя прочности R (МПа) к относительной плотности (безразмерная величина):

Ry = Rfd (1.27)

Следовательно, это прочность, отнесенная к единице плотности. Лучшие конструктивные материалы имеют высокую прочность при малой собственной плотности.

Для некоторых материалов значения Ry приведены ниже: для стеклопластика - 450/2 = 225 МПа, древесины (без пороков) - 100/0, 5 = 200 МПа, стали высокопрочной - 1000/7, 85 = 127 МПа, стали- 390/7, 85 = 51 МПа.

Для каменных материалов значения R} составляют: для легкого конструкционного бетона - 40/1, 8 = 22, 2 МПа, тяжелого бетона - 40/2, 4 = 16, 6 МПа, легкого бетона - 10/0, 8 = 12, 5 МПа, кирпича - 10/1, 8 =5, 56 МПа.

Повышения Ry можно добиться снижением плотности материала или увеличением его прочности.

Теоретическая прочность однородного материала характеризуется напряжением, необходимым для разделения двух примыкающих друг к другу слоев атомов. Теоретическую прочность Rjeop получают из условия, что в момент разрушения вся энергия упругой деформации, накопленная в объеме между двумя слоями атомов, переходит в поверхностную энергию двух вновь образовавшихся при разрушении поверхностей: