Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Модифицирование структуры и свойств стали

|

|

Свойство железоуглеродистых сплавов испытывать фазовые превращения при кристаллизации и повторном нагревании - охлаждении, изменять структуру и свойства под влиянием термомеханических и химических воздействий и примесей-модификаторов широко используется в металлургии для получения металлов с заданными свойствами.

При разработке и проектировании стальных и железобетонных конструкций зданий и сооружений, технологического оборудования и машин (автоклавов, обжигательных печей, мельниц, напорных и безнапорных трубопроводов различного назначения, металлоформ для изготовления строительных изделий, строительных машин и др.) необходимо учитывать климатические, технологические и аварийные условия их работы. Низкие отрицательные температуры понижают порог хладноломкости, ударную вязкость и вязкость разрушения.

Повышенная температура снижает модуль упругости, временное сопротивление разрыву, предел текучести, что отчетливо проявляется, например, при пожарах. При 600°С сталь, а при 200°С - алюминиевые сплавы, полностью переходят в пластическое состояние и конструкции, находящиеся под нагрузкой, теряют устойчивость. Вот почему незащищенные металлические конструкции обладают сравнительно небольшой огнестойкостью. Технологическое оборудование - котлы, трубопроводы, автоклавы, металлоформы, а также арматура железобетонных конструкций, постоянно подвергающиеся в процессе производства циклическому нагреву - охлаждению в интервале температур 20-200°С и более, испытывают термическое старение и низкотемпературный отпуск, усугубляемые часто коррозией, которые необходимо учитывать при выборе марок стали для конкретных целей.

Основными способами модифицирования структуры и свойств стали, применяемыми в металлургии, являются:

- введение в расплавленный металл веществ, образующих тугоплавкие соединения (карбиды - ZrC, VC, NbC, TiC; нитриды - AIN; оксиды - (Cr, Fe)20.4, (Al, Fe)20:?), являющиеся центрами кристаллизации;

- введение легирующих элементов, повышающих прочность кристаллических решеток феррита и аустенита, замедляющих диффузионные процессы выделения углерода, карбидов и движение дислокаций;

- термическая и термомеханическая обработка стали.

Они направлены главным образом на измельчение зерен охлажденной стали, снятие остаточных напряжений и повышение ее химической и физической однородности. В результате повышаются ан, < J()2, К, 0 KCU, а.!, прокапиваемость стали; снижаются твердость, порог хладноломкости, отпускная хрупкость, склонность к термическому и деформационному старению, улучшаются пластические свойства стали. Ниже рассмотрены специфические особенности указанных способов.

Легирующие элементы вводят в конструкционные стали в количестве: Сг - 0, 8-1, 1%; Ni - 0, 5-4, 5%; Si - 0, 5-1, 2%; Mn - 0, 8- 1, 8%. Элементы W - 0, 5-1, 2%; Mo - 0, 15-0, 4%; V - 0, 1-0, 3%; Ti - 0, 06-0, 12%; В - 0, 002-0, 005% и другие вводят в сталь в сочетании с Cr, Ni и Мп для дополнительного улучшения ее свойств. Являясь карбидообразующими элементами, они одновременно служат добавками-модификаторами, обеспечивающими зарождение и измельчение зерна стали при кристаллизации расплава.

В марках легированных сталей вид и содержание легирующих элементов указывают буквами и цифрами, стоящими справа от букв. Они указывают примерное содержание (%) легирующего элемента; отсутствие цифр означает, что оно не превышает 1, 5%. Принятые обозначения легирующих элементов: А - азот, Б - ниобий, В - вольфрам, Г -марганец, Д - медь; Е - селен, К - кобальт, Н - никель, М - молибден, П - фосфор, Р - бор, С - кремний, Т - титан, Ф - ванадий, X - хром, Ц - цирконий, Ч - редкоземельный, Ю - алюминий. Содержание углерода указывают двузначными цифрами, приводимыми в начале марки стали в сотых долях процента. Например, марка стали 12ХНЗА означает, что в ней содержится в среднем 0, 12% С, до 1-1, 5% Сг, 3% Ni и до 1% N. При суммарном содержании легирующих элементов до 2, 5% стали относят к низколегированным, от 2, 5% до 10% - к средне- легированным, свыше 10% - к высоколегированным. Легирующие элементы образуют с железом твердые растворы замещения, растворяются в цементите, замещая в нем атомы железа; образуют специальные карбиды, например, легированный цементит (Fe, Сг)3С, а при высоком содержании - интерметаллические соединения - FeCr, FeV, Fe3Ti и др.

Легирующие элементы, растворяясь в феррите и аустените, уменьшают размер зерна и частиц карбидной фазы. Наиболее сильно тормозят рост зерен аустенита и продуктов его распада модификаторы; Ti, Nb, Zr, V и N, образующие труднорастворимые карбиды. Располагаясь по границам зерен, они затрудняют их рост, диффузию углерода и других легирующих элементов и повышают устойчивость аустенита к переохлаждению. Поэтому низколегированные стали имеют мелкозернистую структуру и более высокие качественные показатели. Особенно заметно упрочняют сталь легирующие элементы Ni, Мп и Si.

Термическая и термомеханическая обработка являются распространенными способами модифицирования структуры и улучшения свойств стали. Различают следующие их виды: отжиг, нормализацию, закалку и отпуск. Отжиг включает процессы гомогенизации, рекристаллизации и снятия остаточных напряжений.

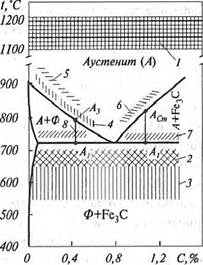

На рис. 7.7 представлены температурные области различных видов отжига.

Гомогенизации подвергают слитки легированной стали при 1100-1200°С в течение 15-20 ч для выравнивания химического состава, уменьшения дендритной и внутри- кристаллической ликвации, вызывающей хрупкий излом при обработке стали давлением, анизотропию свойств, образование флокенов и крупнозернистой структуры.

|

| Рис.7.7. Температурные интервалы различных видов отжига: 1 - гомогенизация; 2 - низкотемпературный рекристаллизационный отжиг (высокий отпуск) для снижения твердости; 3 - отжиг (отпуск) для снятия напряжений; 4 - полный отжиг с фазовой перекристаллизацией; 5, 6 - нормализация до- и заэвтектоидной стали; 7 - сталлизации, а горячую - выше, сфероидизация; 8 - неполный отжиг обычно при 0, 7-0, 75 (Тп1) - доэвтектоидной стали температура плавления по аб солютной шкале температур). Рекристаллизация при холодном деформировании называется статической, а при горячем - динамической, характеризующейся остаточным " горячим наклепом", полезно используемым для закалки с прокатного нагрева. При статической рекристаллизации происходит резкое снижение од, а0.2 и НВ наклепанного материала и повышение 8 и {//, что необходимо для холодной деформации (прокатки, штамповки, волочения). Отжигдля снятия остаточных напряжений осуществляют при 550...650°С в течение нескольких часов. Он предотвращает коробление сварных изделий после резания, правки и т.д. |

Рекристаллизаци- онный отжиг применяют для снятия наклепа деформированного металла путем нагрева его выше температуры порога рекристаллизации (0, 4- 0, 5 Г,,,,) выдержки при этой температуре и охлаждения. Различают холодную и горячую (теплую) деформации. Холодную проводят при температуре ниже порога рекри-

Нормализация предусматривает нагрев сортового проката из до- и заэвтектоидной конструкционной стали до температуры на 40...50°С выше точек А а и Аст, непродолжительную выдержку и охлаждение на воздухе. Она вызывает полную фазовую перекристаллизацию стали, снимает внутренние напряжения, повышает пластичность и ударную вязкость. Ускоренное охлаждение на воздухе приводит к распаду аустенита при более низких температурах. Нормализация широко применяется для улучшения свойств низкоуглеродистых строительных сталей, заменяя отжиг. Для среднеуглеродистых и легированных сталей она сочетается с высоким отпуском при температурах ниже порога рекристаллизации.

Закалка и отпуск предусматривают улучшение прочностных и пластично-вязких свойств стали, снижение порога хладноломкости и чувствительности к концентраторам напряжений.

Закалка заключается в нагреве стали на 30...50°С выше точки Асз для доэвтектоидных или Аа для эаэвтектоидных сталей, выдержке до полной аустенизации стали и охлаждении ее со скоростью, обеспечивающей переход аустенита в мартенсит. Последний представляет собой пересыщенный твердый раствор углерода в a-Fe. Перестройка кристаллической решетки y-Fe в a-Fe происходит без выделения избыточных атомов углерода из аустенита. Поэтому кристаллическая решетка мартенсита сильно искажена и испытывает напряжения, обусловленные особенностями строения и увеличением удельного объема мартенсита по сравнению с аустенитом на 4...4, 25%. Мартенсит хрупок, тверд и прочен (НРС 65, HV 960, сгд = ] ООО МПа при С < 0, 015% и сгд = 2600-2700 МПа при С = 0, 6- 0, 8%). Однако достаточно полное мартенситное превращение возможно только для высокоуглеродистых и легированных сталей, обладающих повышенной устойчивостью переохлажденного аустенита. В низкоуглеродистых и низколегированных конструкционных строительных сталях она мала и поэтому при закалке, даже при быстром охлаждении водой мартенсит либо не образуется, либо образуется в меньшем количестве в сочетании с бейнитом. При быстром охлаждении низкоуглеродистых строительных сталей (С < 0, 25%) (закалка с прокатного нагрева) происходит распад аустенита и образование высокодисперсной ферритно-цементитной структуры перлита-сорбита и троостита или низкоуглеродистого мартенсита и цементита. Такая структура получила название - бейнит. Он имеет повышенную прочность, твердость и выносливость по сравнению с продуктами распада аустенита в перлитовой области - сорбитом и прооститом, при сохранении высокой пластичности, вязкости и пониженном пороге хладо- емкости. Упрочнение стали закалкой с прокатного нагрева обусловлено тем, что динамическая рекристаллизация при прокатном нагреве проходит неполно и бейнит унаследует высокую плотность дислокаций, образовавшихся в деформированном аустените. Сочетание пластической деформации стали в аустенитном состоянии с закалкой и отпуском позволяет значительно увеличить ее прочность (сгв = 2200...3000 МПа), пластичность и вязкость (£ = 6...8%, < //= 50...60%); устранить склонность к отпускной хрупкости, которая наблюдается при среднетемпературном отпуске легированной стали при 300...400°С.

Отпуск является заключительной операцией термической обработки стали, после которой она приобретает требуемые свойства. Он заключается в нагреве закаленной стали до температуры ниже точки Аа, выдержке при заданной температуре и охлаждении с определенной скоростью. Цель отпуска - снижение уровня внутренних напряжений и повышение сопротивления разрушению. Различают три его вида: низкотемпературный (низкий) с нагревом до 250°С; среднетемпературный (средний) с нагревом в интервале 350-500°С и высокотемпературный (высокий) с нагревом при 500-600°С.

Старение углеродистой стали проявляется в изменении ее свойств во времени без заметного изменения микроструктуры. Повышаются прочность, порог хладноломкости, снижается пластичность и ударная вязкость. Известны два вида старения - термическое и деформационное (механическое). Первое протекает в результате изменения растворимости углерода и азота в a-Fe и выделения избыточных фаз (карбидов и нитридов) из феррита в зависимости от температуры. Скопление атомов С и N на дислокациях и выделение третичного цементита из пересыщенного твердого раствора феррита, ускоряемое повышенной температурой (50-150°С), и является причиной термического старения.

Деформационное (механическое) старение протекает после пластической деформации при температуре ниже порога рекристаллизации. Основной причиной этого вида старения является также скопление атомов С и N на дислокациях, затрудняющее их движение. С фактами возникновения отпускной хрупкости и старения стали строители сталкиваются при электротермическом способе натяжения арматуры в процессе изготовления преднапряженных железобетонных конструкций.