Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Стальная арматура для железобетонных конструкций

|

|

Для армирования железобетонных конструкций применяют стержневую и проволочную арматуру гладкого и периодического профиля и канаты из низкоуглеродистых и низколегированных сталей, упрочненную закалкой с прокатного нагрева, холодной или теплой деформацией (основные классы арматурной стали приведены в гл. XIX).

Этим требованиям в большей мере удовлетворяет высокопрочная стержневая (А-IV - A-Vl; At-IVC(K) - At-VIC(K) и др.), проволочная (B-II, Вр-11) и канатная (К-7, К-9) арматура с пределом текучести 590-1410 МПа и относительным удлинением 8-14% соответственно, используемая для изготовления предварительно напряженных железобетонных конструкций. При этом, наряду с повышением прочности и трещиностойкости конструкций на 20-30%, сокращается расход арматурной стали по сравнению с ненапрягаемой A-I (А-240), A-II (А- 300), A-III (А-400), Вр-I. Однако с точки зрения коррозионного поведения высокопрочная, особенно преднапряженная арматура, потенциально более уязвима. Коррозионное поведение арматуры в бетоне характеризуют главным образом изменением прочности, пластичности и характера ее излома, а также глубиной коррозионного поражения (мм/год) или потерей массы (г/м2сут или г/м2 ч). Пассивное состояние арматуры в бетоне, термодинамически склонной к реакциям окисления, обеспечивается высокощелочным характером среды (рН > 12) и достаточно толстым (0, 01-0, 035 м) и плотным защитным слоем бетона. В соответствии с оксидно-пленочной теорией пассивное состояние арматуры в окислительной среде возникает вследствие образования на поверхности металла тонкой оксидной пленки /-Fe203 или Fe0Fe203 толщиной 2, 5-10 нм. Равновесный потенциал образования такой пленки положителен и составляет примерно 0, 63 В, а железа в активном состоянии около - 0, 4 В. Как только поляризация анодных участков металла достигает потенциала образования оксидной пленки, плотность тока растворения резко снижается и металл переходит в пассивное состояние. Этот характерный потенциал называется Фладе-потенциалом и обозначается Ер. С увеличением рН он уменьшается:

Е/.- - 0, 63 - 0, 059рН. (7.6)

Пассивирование арматуры в бетоне при температуре 20±5°С завершается через 32-36 ч, причем не только с чистой поверхностью, но и имеющей ржавчину. Однако значение рН среды неоднозначно характеризует состояние арматуры в бетоне; оно во многом определя-

ется присутствием активирующих ионов, особенно SO| и С Г, которые смещают потенциал растворения металла в отрицательную сторону; металл при этом переходит в активное состояние. Объективно судить о электрохимическом состоянии арматуры в бетоне можно только по ее поляризуемости, т.е. изменению электродного потенциала и плотности тока.

Не все бетоны характеризуются высоким значением рН среды. В автоклавных, гипсовых и с активными минеральными добавками бетонах с момента их изготовления рН < 12. В таких бетонах арматура требует защитного покрытия. Депассивация арматуры может возникать также в карбонизированном защитном слое бетона (где расположена арматура), особенно в местах трещин, что необходимо учитывать при назначении толщины и плотности защитного слоя в зависимости от вида, назначения, условий эксплуатации и срока службы железобетонных конструкций. Локализованные коррозионные поражения поверхности металла действуют аналогично концентраторам напряжений. У пластичных мягких сталей около очагов этих поражений происходит перераспределение напряжений, вследствие чего механические свойства сталей практически не меняются. У высокопрочных малопластичных сталей гладкого и периодического профиля, например, В-И и Вр-11, испытывающих растягивающие напряжения близкие к пределу текучести (и по этой причине хуже поддающихся анодной поляризации), местные коррозионные поражения вызывают большую концентрацию слабо релаксирующих напряжений и вероятность хрупкого разрушения стали. Поэтому высокопрочные арматурные стали, рекомендуемые для преднапряженных конструкций, как правило, сложнолегированные, прошедшие термическую и термомеханическую обработку, нормализацию и высокий отпуск, при 600-650°С. Они имеют мелкозернистую ферритно- цементитную структуру - сорбит отпуска, обеспечивающую повышенные значения сг< и, 8, у/, KCU, хладостойкость и малую чувствительность к концентраторам напряжений.

Введение в арматурные стали небольшого количества легирующих добавок Сг, Mn, Si, Си, Р, AI и других наряду с термической и термомеханической обработкой, значительно улучшает механические и в 2-3 раза антикоррозионные свойства сталей.

Чугун

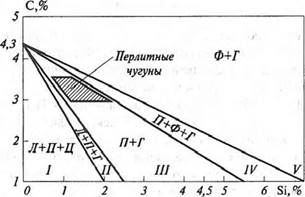

Как указывалось выше, сплавы железа с углеродом, содержащие более 2, 14%С. называют чугуном. Присутствие эвтектики в структуре чугуна обуславливает его использование исключительно в качестве литейного сплава. Углерод в чугуне может находиться в виде цементита и графита, либо в обоих видах одновременно. Цементит придает излому светлый цвет и характерный блеск; графит - серый цвет без блеска. Поэтому чугун, в котором весь углерод находится в виде цементита, называют б е л ы м, а в виде цементита и свободного графита - с е р ы м. В зависимости от формы графита и условий его образования различают: серый, высокопрочный с шаровидным графитом и ковкий чугуны. На фазовый состав и свойства чугуна решающее влияние оказывают содержание в нем углерода, кремния и других примесей (рис. 7.9), а также режим охлаждения и отжига.

Белый чугун имеет высокую твердость и прочность (НВ 4000-5000 Мпа), плохо обрабатывается резанием, хрупок. Используется в качестве передельного насталь или ковкий чугун. Отбелен н ы й имеет в поверхностном слое структуру белого, ав сердцевине - серого чугуна, что придает изделиям из него повышенную износостойкость и выносливость. Примерный состав белого чугуна: С = 2, 8-3, 6%; Si = 0, 5-0, 8%; Мп = 0, 4-0, 6%.

Серый чугун представляет сплав Fe-Si-C, с неизбежными примесями Мп, Р и S. Лучшими свойствами обладают доэвтекгиче- ские чугуны, содержащие 2, 4-3, 8%С, часть которого, до 0, 7% находится в виде цементита. Кремний способствует графитизации чугуна, марганец, наоборот, препятствует ей, но повышает склонность чугуна к отбеливанию. Сера является вредной примесью, ухудшающей механические и литейные свойства чугуна. Содержание ее ограничивают 0, 1-0, 12%. Фосфор в количестве 0, 2-0, 5% не влияет на графитиза- цию, увеличивает жидкотекучесть, но повышает хрупкость чугуна. Механические и пластические свойства чугуна определяются его структурой, главным образом графитной составляющей. Чем меньше графитных включений, чем они мельче, разветвленнее и больше изолированы друг от друга, тем прочнее и пластичнее чугун. Структура металлической основы чугуна - доэвтектоидная или эвтектоидная

Прочность, пластичность

Рис. 7.9. Влияние содержания углерода и кремния на структуру чугуна (заштрихованная область - наиболее распространенные чугуны): I - область белого чугуна; II - половинчатый чугун; III - перлитный серый чугун; IV- ферритно-перлитный чугун; V- ферритный серый чугун; JI - ледебурит; П - перлит; Ц - цементит; Г - графит;

Ф - феррит

Рис. 7.9. Влияние содержания углерода и кремния на структуру чугуна (заштрихованная область - наиболее распространенные чугуны): I - область белого чугуна; II - половинчатый чугун; III - перлитный серый чугун; IV- ферритно-перлитный чугун; V- ферритный серый чугун; JI - ледебурит; П - перлит; Ц - цементит; Г - графит;

Ф - феррит

|

| Металлическая основа |

| Форма графита |

| Пластинчатая |

| Перлит |

| Перлиг+ +феррит |

| Феррит |

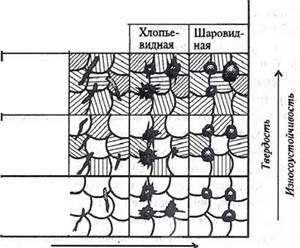

Рис. 7.10. Влияние металлической основы и формы графитных включений на механические и технологические свойства чугунов

сталь, т.е. ферриИ-перлит или перлит. Наибольшую прочность, твердость и износостойкость имеет серый чугун с перлитной структурой металлической основы примерного состава: С = 3, 2-3, 4%; Si - 1, 4- 2, 2%; Мп = 0, 7-1, 0%; Р, S < 0, 15-0, 2%. На рис. 7.10 приведена схема влияния структуры чугуна на его прочность и пластичность, а в табл. 7.2 физико-механические свойства.

Графитные включения, резко снижая прочность серого чугуна на растяжение, практически не влияют на его прочность на сжатие, изгиб и твердость; делают малочувствительным к концентраторам напряжений, улучшают обрабатываемость резанием. Серый чугун маркируют буквами С - серый и Ч - чугун. Цифры после них указывают среднее значение прочности на растяжение (кг/мм2). К перлитным чугунам относится модифицированный чугун марок СЧ30- СЧ35, содержащий добавки-модификаторы - графит, ферросилиций, силикокальций в количестве 0, 3-0, 8% и др. Для снятия внутренних напряжений отливки отжигают при 500-600°С с последующим медленным охлаждением.

Модифицирование и отжиг повышают пластичность, ударную вязкость и выносливость чугуна.

При введении в состав серого чугуна при его выплавке магния в количестве 0, 03-0, 07% графит в процессе кристаллизации приобретает шаровидную форму вместо пластинчатой. Такой чугун имеет высокую прочность, сравнимую с прочностью литой стали, хорошие литейные свойства и пластичность, обрабатываемость резанием и износостойкость. Марки высокопрочного чугуна обозначают буквами и цифрами. Последние означают временное сопротивление растяжению (кг/мм2) и относительное удлинение (%).

Ковкий чугун получают длительным нагревом (отжигом) отливок из белого чугуна. Отжиг проводят в две стадии с выдержкой на каждой из них до полного распада ледебурита (I стадия), аустенита и цементита (II стадия) и образования феррита и графита. Последний выделяется при этом в виде хлопьев, придающих чугуну высокую пластичность. Излом его бархатисто-черный. Если охлаждение ускорить, то образуется ковкий чугун с перлитной основой, снижающей пластичность и придающей излому светлый (сталистый) вид. Маркируют его также, как и высокопрочный чугун (табл. 7.2, рис. 7.10). Термин " ковкий чугун" является условным и характеризует пластиче ские, а не технологические свойства чугуна, так как изделия из него, как и из других чугунов, получают литьем, а не ковкой.

Таблица 1.2

Физико-механические свойства чугунов различной структуры

|

В строительстве находят применение все виды рассмотренных чу- гунов с графитным включением. Серые чугуны используются в конструкциях, работающих на статическую нагрузку (колонны, фундаментные плиты, опорные плиты под фермы, балки, канализационные трубы, люки, задвижки); высокопрочные и ковкие чугуны, обладающие повышенной прочностью, пластичностью и вязкостью, используют в конструкциях, подвергающихся динамической и вибрационной нагрузке и износу (полы промзданий, фундаменты тяжелого кузнечно-прессового оборудования, подферменные опоры железнодорожных и автодорожных мостов, тюбинги для крепления ответственных транспортных тоннелей под землей, в горах).