Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Глава 35

|

|

НАНЕСЕНИЕ РАЗМЕРОВ НА ЧЕРТЕЖАХ ДЕТАЛЕЙ

Размеры на чертеже детали наносятся с учетом ее взаимодействия с другими деталями, и процесса ее изготовления. Правила нанесения размеров устанавливает ГОСТ 2.307-68.

Размеры разделяются на линейные и угловые. Линейные определяют длину, ширину, высоту, толщину, диаметр и радиус элементов детали. Угловые определяют углы между линиями и плоскостями элементов детали.

Угловые размеры указывают в градусах, минутах и секундах с обозначением единицы измерения, например: 6°45'30", 0°45'30".

Линейные размеры на чертежах указывают в миллиметрах, без обозначения единицы измерения.

Числовые значения размеров, представленные на чертеже, определяют натуральную величину изготовленной детали.

Число размеров на чертеже должно быть минимальным, но вполне достаточным для изготовления и контроля изделия.

Повторять размеры одного и того же элемента детали как на изображениях, так и в технических требованиях не допускается.

Для размерных чисел применять простые дроби не допускается, за исключением размеров в дюймах.

Размеры детали необходимо согласовать с соответствующими размерами смежных сопрягаемых деталей, находящихся во взаимодействии с этой деталью.

Для размеров, приводимых в технических требованиях и пояснительных надписях на поле чертежа, обязательно указываются единицы измерения. В некоторых случаях, когда размеры на чертеже необходимо указать не в миллиметрах, а в

других единицах измерения (например, в сантиметрах, метрах), соответствующие размерные числа записывают с обозначением единицы измерения (см, м) или указывают их в технических требованиях.

Перед выполнением машиностроительных чертежей необходимо повторить правила нанесения размеров (гл. 4). Кроме этих правил имеются некоторые особенности при нанесении размеров на машиностроительных чертежах. Так, например, размеры на рабочих чертежах, необходимые для изготовления детали, проставляют с учетом возможного технологического процесса изготовления детали и удобства их контроля. На машиностроительных чертежах часто встречаются знаки, правила нанесения которых приведены в табл. 23.

Простановка размеров производится от определенных поверхностей или линий детали, которые называются базами. От баз в процессе обработки и контроля производится обмер детали.

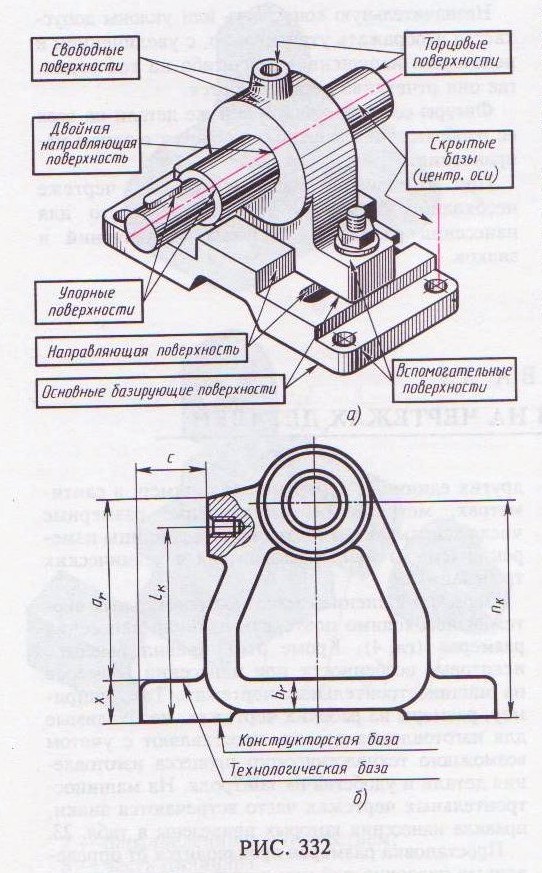

В машиностроении различают конструкторские и технологические базы (рис. 332).

Конструкторскими базами являются по-

верхности, линии или точки, относительно которых ориентируются другие детали изделия (рис. 332, а).

Технологические базы – базы, от которых в процессе обработки удобнее и легче производить измерения размеров.

Часто простановка размеров от конструкторских баз не совпадает с простановкой от технологических. В качестве базовых поверхностей могут использоваться (рис. 332, б): плоскость, от которой начинается обработка (опорная, а также направляющая или торцевая поверхности), прямые линии – оси симметрии, оси отверстий (скрытые базы) или какие-либо взаимно перпендикулярные прямые (например, кромки деталей),

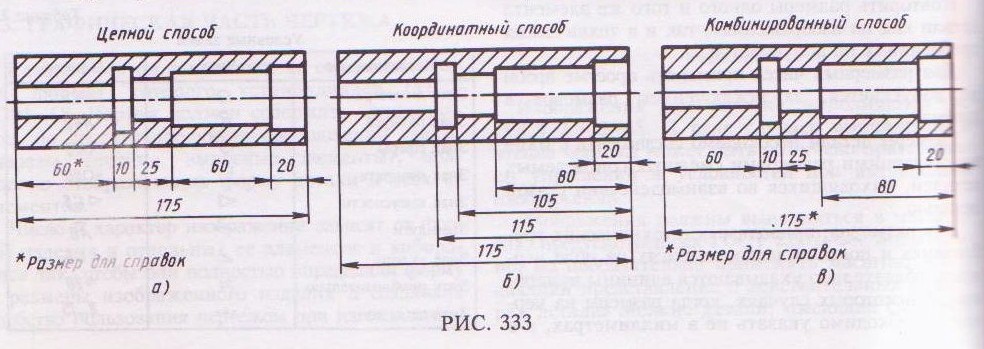

В машиностроении в зависимости от выбора измерительных баз применяются три способа нанесения размеров элементов деталей: цепной, координатный и комбинированный (рис. 333).

1. Цепной способ (рис. 333, а). Размеры отдельных элементов детали наносятся последовательно, как звенья одной цепи. Этот способ применяется в редких случаях.

2. Координатный способ (рис. 333, б). Размеры являются координатами, характеризующими положение элементов детали относительно одной и той же поверхности детали.

3. Комбинированный способ (рис. 333, в) представляет собой сочетание координатного способа с цепным, т.е. при нанесении размеров на чертеже детали используются два способа: цепной и координатный.

В зависимости от необходимой точности изготовления отдельных элементов детали применяют один из указанных способов нанесения размеров.

Комбинированный способ нанесения размеров предпочтителен, как обеспечивающий достаточную точность и удобство изготовления, измерения и контроля деталей без каких-либо дополнительных подсчетов размеров.

На машиностроительных чертежах размеры допускается наносить в виде замкнутой цепи, за исключением случаев, когда один из

размеров указан как справочный (рис. 333, а; размер 60*).

Справочными называются размеры, не подлежащие выполнению по данному чертежу и наносимые только для удобства пользования чертежом. Справочные размеры обозначают на чертеже знаком " *", а в технических требованиях записывают – " * Размер для справок" (рис. 333, а, в).

В данной главе указываются только те правила нанесения размеров, о которых не давалась информация в гл. 4.

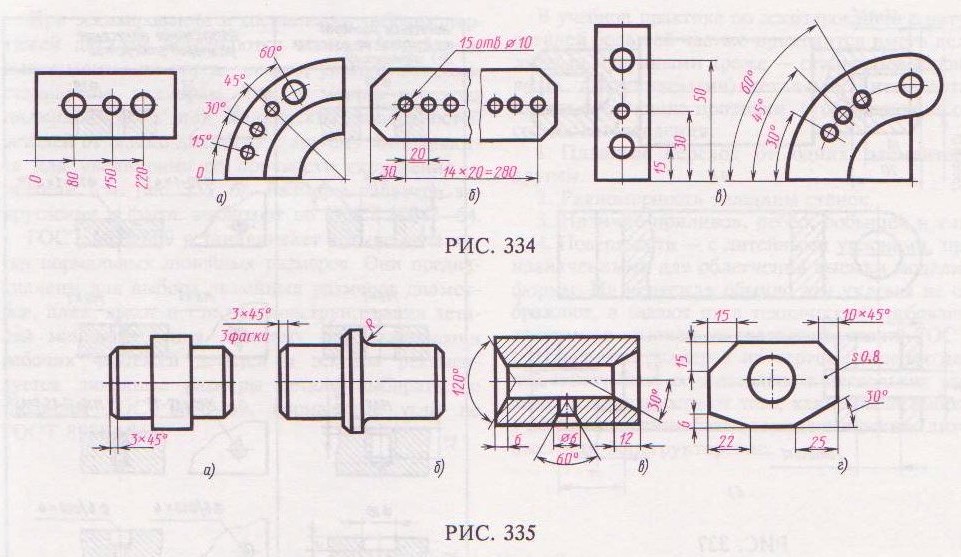

При большом числе размеров, нанесенных от общей базы, допускается наносить линейные и угловые размеры, как показано на рис. 334, а, б.

При нанесении размеров, определяющих расстояние между равномерно расположенными одинаковыми элементами (например, отверстиями), рекомендуется вместо.размерной цепи наносить размер между соседними элементами и размер

между крайними элементами в виде произведения числа промежутков между элементами на размер промежутка (рис. 334, в).

При расположении элементов предмета (отверстий, пазов, зубьев и т.п) на одной оси или на одной окружности размеры, определяющие взаимное расположение, наносят от общей базы (рис. 334, в).

В случаях, когда деталь имеет две симметрично расположенные одинаковые фаски на одинаковых диаметрах, размер фаски наносят один раз, без указания их числа (рис. 335, а).

Если деталь имеет несколько одинаковых фасок на цилиндрической или конической поверхности разного диаметра, то наносят размер фаски только один раз, с указанием их числа (рис. 335, б).

Размеры фасок под углом 45° наносят, как показано на рис. 335, а и б.

Размеры фасок под другими углами указывают линейным и угловым размерами (рис. 335, в) или двумя линейными (рис. 335, г).

Допускается указывать размеры неизображен-ной на чертеже фаски под углом 45°, размер которой в масштабе чертежа 1 мм и менее, на полке линии-выноски, проведенной от грани (рис. 336, б, д; размер 0, 6× 45°).

При изображении детали на одном виде размер ее толщины наносят, как показано на рис. 335, г.

На рис. 336, а и б показаны примеры нанесения размера радиуса и диаметра.

При указании диаметра окружности независимо от того, изображено отверстие полностью или частично, размерные линии допускается проводить с обрывом, при этом обрыв размерной линии делают чуть дальше оси отверстия.

Размеры нескольких одинаковых элементов изделия, как правило, наносят на разрезе один раз с указанием числа этих элементов (рис. 336, б и в). Если разрез отсутствует, то это число указывают на виде.

В случае, показанном на рис. 336, д и е, выносные линии проводят под углом к осевой линии.

Размеры диаметров цилиндрического изделия сложной конфигурации допускается наносить, как показано на рис. 336, г (размер Ø 27).

Размеры, относящиеся к одному и тому же элементу, например, к отверстию (рис. 337, а) или пазу (рис. 337, б), рекомендуется группировать в одном месте, наносить их

там, где форма элемента показана наиболее полно.

Размеры сквозных и глухих отверстий еле наносить на их изображении в продольном разрезе.

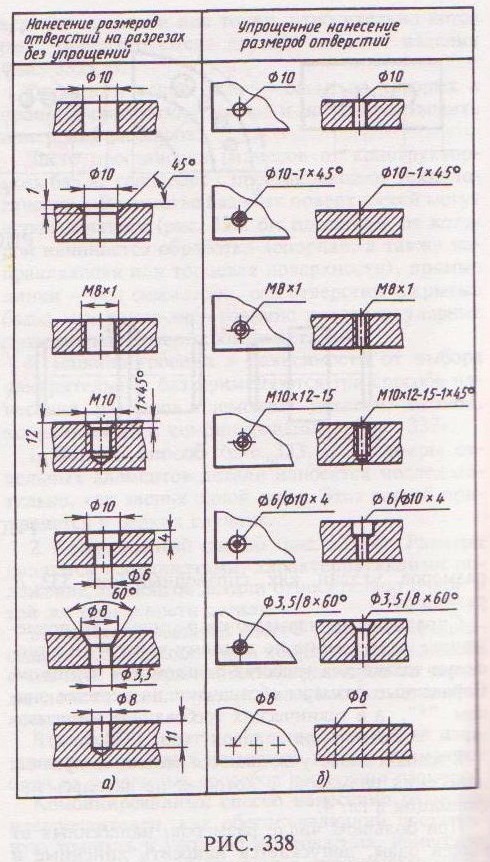

ГОСТ 2.318–81 устанавливает правила упущенного нанесения размеров отверстий на чертежах в следующих случаях:

1) диаметр отверстия на изображении – 2 мм и менее;

2) отсутствует изображение отверстий в разрезе или сечении вдоль оси;

3) нанесение размеров отверстий по общим правилам усложняет чтение чертежа.

Размеры отверстий следует указывать на полке линии–выноски, проведенной от оси отверстия (рис. 338, а). Примеры упрощенного нанесшей размеров отверстий приведены на рис. 338, б.

При эскизировании и составлении рабочих чертежей деталей встречаются элементы деталей, выполняемые по определенным, устанавливаемым стандартам, размерам. Так, в местах перехода цилиндрических или конических поверхностей деталей от одного диаметра к другому выполняются для увеличения ее прочности скругления – галтели (см. рис. 335, б). Размеры радиусов закругления и фасок выбирают по ГОСТ 10948–64.

ГОСТ 6636–69 устанавливает четыре ряда чисел нормальных линейных размеров. Они предназначены для выбора линейных размеров диаметров, длин, высот и т.п. при конструировании деталей машиностроения. Поэтому при выполнении рабочих чертежей деталей и эскизов рекомендуется линейные размеры детали выбирать по таблицам ГОСТ 6636–69, нормальные углы по ГОСТ 8908-81.

В учебной практике по эскизированию с натуры деталей большей частью приходится иметь дело с литыми чугунными (реже – стальными, бронзовыми, алюминиевыми) деталями. Литые детали имеют следующие признаки, отображающие способ их изготовления.

1. Плавный переход от одних элементов к другим.

2. Равномерность толщины стенок.

3. Наличие приливов, ребер, бобышек и т.п.

4. Поверхности – с литейными уклонами, предназначенными для облегчения выемки модели из формы. На чертежах обычно эти уклоны не отображают, а задают их в технических требованиях текстом со ссылкой на соответствующий ГОСТ.

Нанесение размеров на чертежах литых деталей может быть осуществлено в нескольких вариантах в зависимости от того, какие были выбраны у детали основные базы: технологические (литейные) или конструкторские.