Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Изображение уплотнительных устройств

|

|

Места соединения деталей, находящихся под воздействием избыточного давления какой-либо среды, должны быть уплотнены (герметизированы).

Для уплотнения зазоров между плоскими торцовыми поверхностями соединения деталей применяются торцовые уплотнения. В качестве торцовых уплотнений обычно применяются уплотнительные прокладки из соответствующего листового материала (рис. 436, а). Форма и очертание уп-лотнительной прокладки определяются формой торцовой поверхности, которую необходимо уплотнить. Торцовые уплотнения закладываются под крышки, фланцы, корпуса клапанов, вентилей и т.п. В зависимости от свойств среды, создающей избыточное давление, и условий эксплуатации того или иного устройства уплотнительные прокладки выполняются из различных материалов (текстолита, технической резины, паронита, асбестового картона).

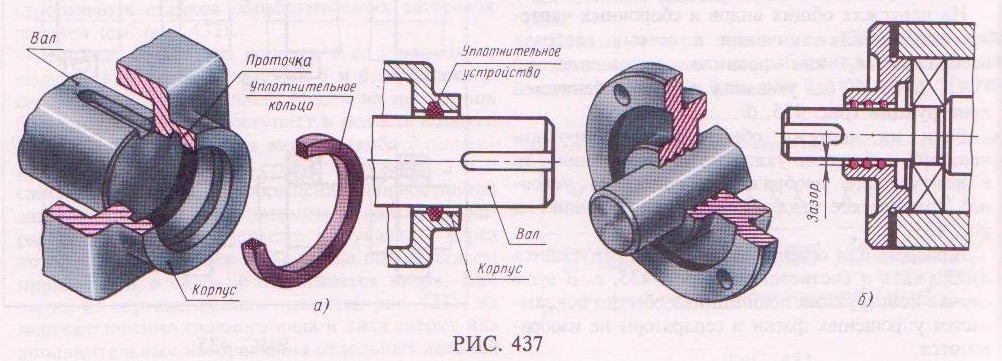

Для уплотнения зазоров между сопряженными цилиндрическими поверхностями применяются радиальные уплотнения. В простейшем случае такое уплотнение осуществляется уплотнитель-ными кольцами, закладываемыми в кольцевые проточки, выполненные в одной из сопрягаемых

деталей (рис. 436, б и 437, а). Размеры колец выбирают так, чтобы кольца немного выступали из проточек, в которые они заложены, в результате чего и создается соответствующее уплотнение. Уплотнительные кольца могут иметь различную форму поперечного сечения и изготовляться из различных материалов (технической резины, технического войлока, фетра, графитизированного асбестового шнура и др.).

Кольца из технического войлока или фетра предохраняют также и от вытекания смазочного материала через зазор между валом и корпусом (или крышкой) подшипника. Кольцо прямоугольного сечения устанавливается в проточку трапецеидального сечения и деформируется по форме проточки (рис. 437, а), обеспечивая достаточно плотный контакт кольца с поверхностью вала.

В некоторых случаях в качестве уплотнения используются кольцевые проточки, заполняемые густым смазочным материалом. На рис. 437, б в крышке, в месте выхода конца вала, выполнены три кольцевые проточки, заполненные густым смазочным материалом, который и создаст необходимое уплотнение.

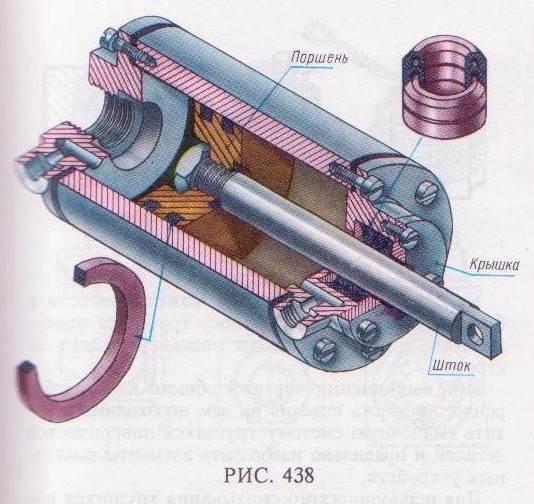

Широко распространены уплотнения манжетами различных поперечных сечений. Например, уплотнение между штоком и крышкой гидравлического цилиндра справа (рис. 438) осуществляется манжетами. Плотное прилегание манжет к

штоку и цилиндрическим стенкам крышки обеспечивается распорным кольцом, устанавливаемым внутри манжеты. Манжеты изготовляются из маслостойкой резины, заменителя кожи (севани-

та), капрона, винипласта, полиэтилена и других аналогичных полимерных материалов.

На рис. 438 представлены также примеры и других уплотнений. Уплотнение между поршнем и цилиндром осуществляется кольцами прямоугольного сечения; уплотнение же между цилиндром и его крышками – торцовыми прокладками. Прокладка предусмотрена также для уплотнения между штоком и поршнем (на рисунке не показана).

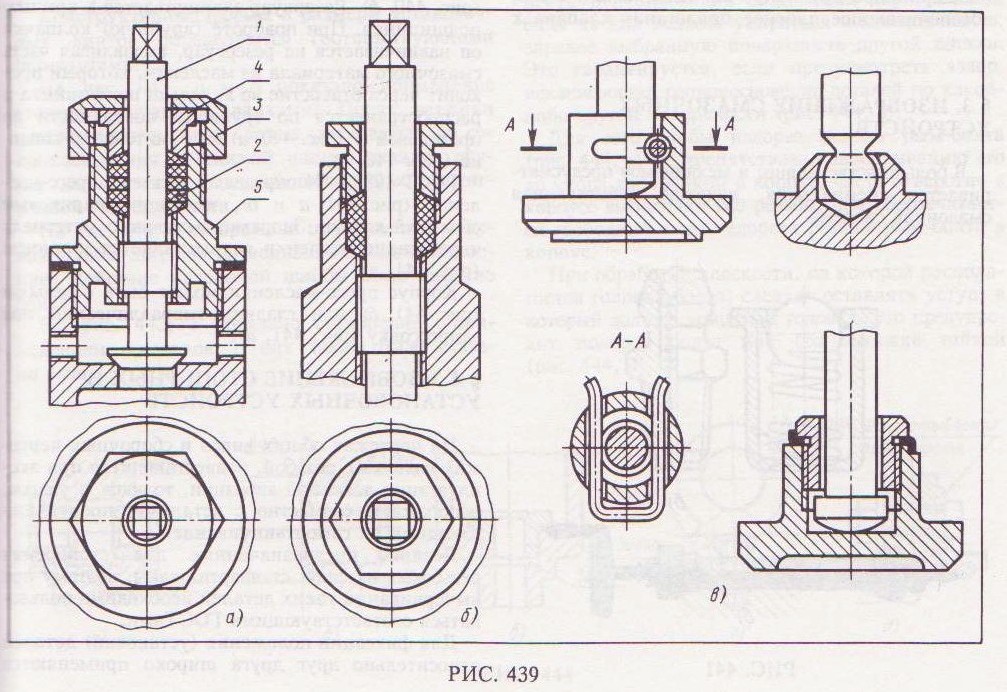

При медленно и редко перемещающихся относительно друг друга цилиндрических поверхностях деталей арматуры для жидкостей и газа может применяться сальниковое уплотнение с мягкой набивкой. Набивка осуществляется шнурами из хлопчатобумажной, льняной, джутовой, пеньковой и асбестовой пряжи. Шнуры пропитывают густым смазочным материалом, техническим жиром и графитовым порошком; они обычно изготовляются круглого или прямоугольного поперечного сечения.

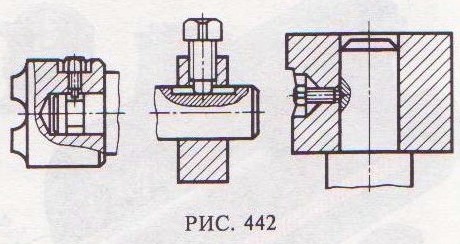

На рис. 439, а показано сальниковое уплотнение шпинделя 1 шнуром прямоугольного сечения. При навинчивании накидной гайки 3 она воздействует на втулку 4, которая сжимает шнур 2. Благодаря сжатию шнуров втулкой достигается их плотное прилегание к шпинделю 1 и корпусу 5.

На чертеже сальникового уплотнения втулка выдвинута из гнезда вверх до соприкосновения с накидной гайкой, которую, в свою очередь, показывают навинченной только на 2–3 витка резьбы корпуса. Такое изображение наглядно показывает, что по мере утери упругих свойств шнуров уплотнение можно регулировать подтяжкой накидной гайки. Довольно часто для упрощения сальниковую набивку изображают на чертежах сплошной (рис. 439, б), не отражая форму сечения шнуров, используемых для набивки. На рис. 439, в показано шарнирное крепление клапана на шпинделе, обеспечивающее плотное прилегание клапана к седлу.