Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Оболочки, нагруженные наружным давлением.

|

|

1) Толщину стенки цилиндрической обечайки предварительно определяют по формуле:

где S – толщина стенки аппарата, мм;

K2 – коэффициент устойчивости;

D – внутренний диаметр обечайки, мм;

Pр.н. – расчетное наружное давление, МПа;

[s] – допускаемое напряжение, МПа,

Ск – прибавка на коррозию, мм;

Со – прибавка на округление до стандартного размера, мм.

Коэффициент К2 находят по номограмме по вспомогательным коэффициентам К1 и К3. Коэффициент К1 находят:

где nу =2, 4 - коэффициент запаса устойчивости в рабочем состоянии;

Pр.н. – расчетное наружное давление, МПа;

Е – модуль упругости, МПа.

Коэффициент К3:

где L – длина цилиндрической части оболочки, мм;

D – внутренний диаметр, мм.

Длина цилиндрической части корпуса находят:

где Нкорп=2230 мм; (табл.11, Расчет опор химических аппаратов)

Н6=490 мм.

По номограмме из УМП {2} находим К2=0, 5.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

По сортаменту листовой стали, выбираем сталь толщиной 14мм с учетом всех отклонений. (табл.7, Справочные таблицы)

После предварительного определения толщины стенки обечайки проверяют допускаемое наружное давление:

где давление из условия прочности:

,

,

а допускаемое давление из условия устойчивости:

Вспомогательный коэффициент B1 рассчитывают из соотношения:

Допускаемое давление равно:

Допускаемое давление больше расчетного наружного давления 0, 57≥ 0, 4 МПа.

2) толщина стенки эллиптического днища, работающего под наружным давлением, определяется:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

После этого проверяем допускаемое наружное давление:

Допускаемое давление из условия устойчивости находят:

Допускаемое давление равно:

Допускаемое давление больше расчетного наружного давления, 0, 66≥ 0, 4 МПа.

3) расчет толщины рубашки:

Рр = Рруб

где S – толщина цилиндрической обечайки, мм;

Рр – расчетное внутреннее давление, МПа;

D – внутренний диаметр, мм;

[s] – допускаемые напряжения, МПа;

j – коэффициент сварного шва;

Ск – прибавка на коррозию, мм;

Со – прибавка на округление до стандартного размера, мм.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

После этого проверяем допускаемое наружное давление:

Допускаемое давление из условия устойчивости находят:

Допускаемое давление равно:

Допускаемое давление больше расчетного наружного давления, 0, 47≥ 0, 38МПа.

Толщины обечайки, крышки и днища подобраны верно.

Толщина стенки обечайки, днища и крышки с учетом наружного и внутреннего давления равна 14мм.

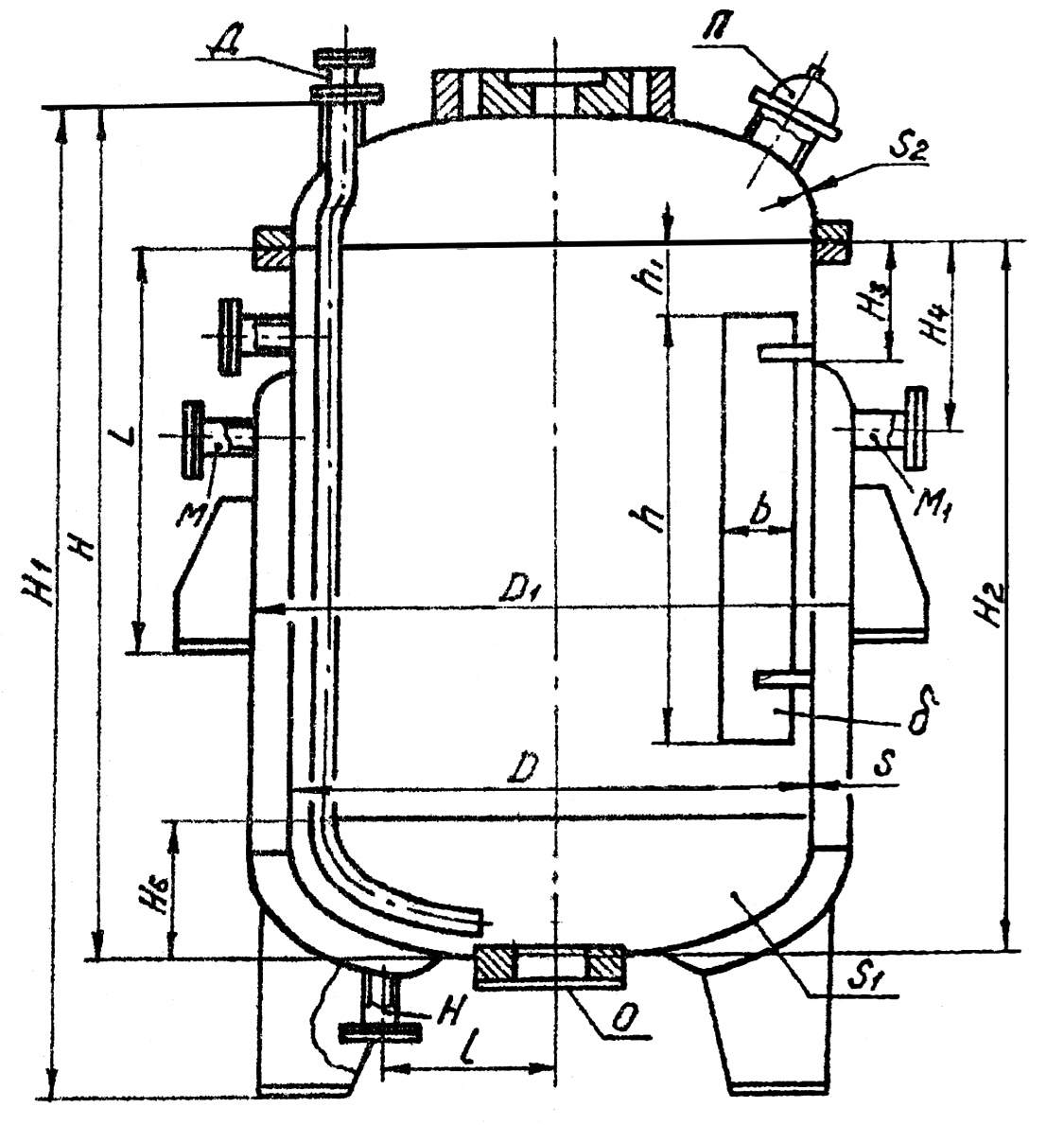

Эскиз корпуса представлен на рисунке 1.

| Номи-нальн. объем, м3 | Размеры, мм | |||||||||||||

| D | D1 | H | H1 | H2 | H3 | H4 | L | I | h | h1 | b | δ | H6 | |

| 5, 0 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Рис. 1. Корпус типа 01 по ОСТ 26-011246-75 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Для вращения мешалки подбирают стандартный привод в зависимости от частоты вращения мешалки и потребляемой ею мощности, внутреннему давлению и способу установки привода на аппарате.

Мощность привода рассчитывают:

где Nэл.дв. – мощность привода, кВт;

Nвых – мощность, потребляемая мешалкой, кВт;

η 1 =0, 97 – КПД механической части привода;

η 2 =0, 99– КПД подшипников;

η 3 =0, 98 – потери в уплотнении;

η 4 =0, 99 – потери в муфте.

Подбираем тип привода 2 для установки на крышке аппарата, (табл.8, Справочные таблицы)

Мощность 3, 0 кВт.

Размер привода выбирается по диаметру вала. Найдём диаметр необходимого вала. Минимальное значение диаметра находят:

где d – диаметр вала, м;

Т‛ – крутящий момент на валу, Н∙ м;

[τ ] – допускаемые напряжения кручения, Па.

Крутящий момент рассчитывают:

где Т‛ – крутящий момент на валу, Н∙ м;

Кσ =1, 5 – коэффициент динамической нагрузки;

Nэл.дв. – мощность привода, Вт;

n – частота вращения, об/мин.

dстанд. = 50 мм по ОСТ 26-01-1225-75.

Стандартный привод по условиям работы подшипников и наиболее слабых элементов конструкции рассчитан на определенное допустимое осевое усилие [ F ], которое для привода типа 2, габарита 1 равно 10000. Действующее осевое усилие на вал привода аппарата определяется по формуле:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

где Аупл – дополнительная площадь уплотнения, м;

G – масса части привода, кг;

Fм – осевая составляющая сила взаимодействия мешалки с рабочей средой, Н.

G =(mв + mмеш + mмуф)∙ g

где mв – масса вала;

mмеш – масса мешалки, mмеш = 2, 89 кг. (табл.8, Уплотнения валов и мешалки химических аппаратов)

mмуф – масса муфты, mмуф = 18, 0 кг. (табл.26, Справочные таблицы)

Lв – длина вала;

ρ – плотность стали,  .

.

Lв=Нкор.+l2+h1+30-hм

где Нкор –длина корпуса, мм; Нкор=2520мм. (табл.11, Расчет опор)

l2-расстояние между подшипниками, мм; l2=400мм. (табл.14, Справочные таблицы)

h1-длина вала мешалки, мм; h1=645мм. (табл.14, Справочные таблицы)

hм- расстояние от мешалки до днища корпуса, мм.

hм=dм=500мм. (табл.2.1 Расчет и конструирование аппаратов)

Lв=2250+400+645+30-500=2825 мм.

mв= 44кг.

Аупл.=0, т.к. уплотнение сальниковое

G=(44+2, 89+18, 0)× 9, 8=636 Н.

Fm=0, 56× Т‛ / dм=0, 56× 110/0, 5=123Н.

Fвверх.=0, 5× (3, 14× 502/4 +0)-636+123=468Н.

Fвниз.=-(0, 1-0, 05)× (3, 14× 502/4+0)-636-123= -857Н.

Сравниваем полученные значения сил Fвверх и Fвниз с допустимой нагрузкой [ F ]:

468H> 10000H

-857H> -10000H.

Условие выполняется.

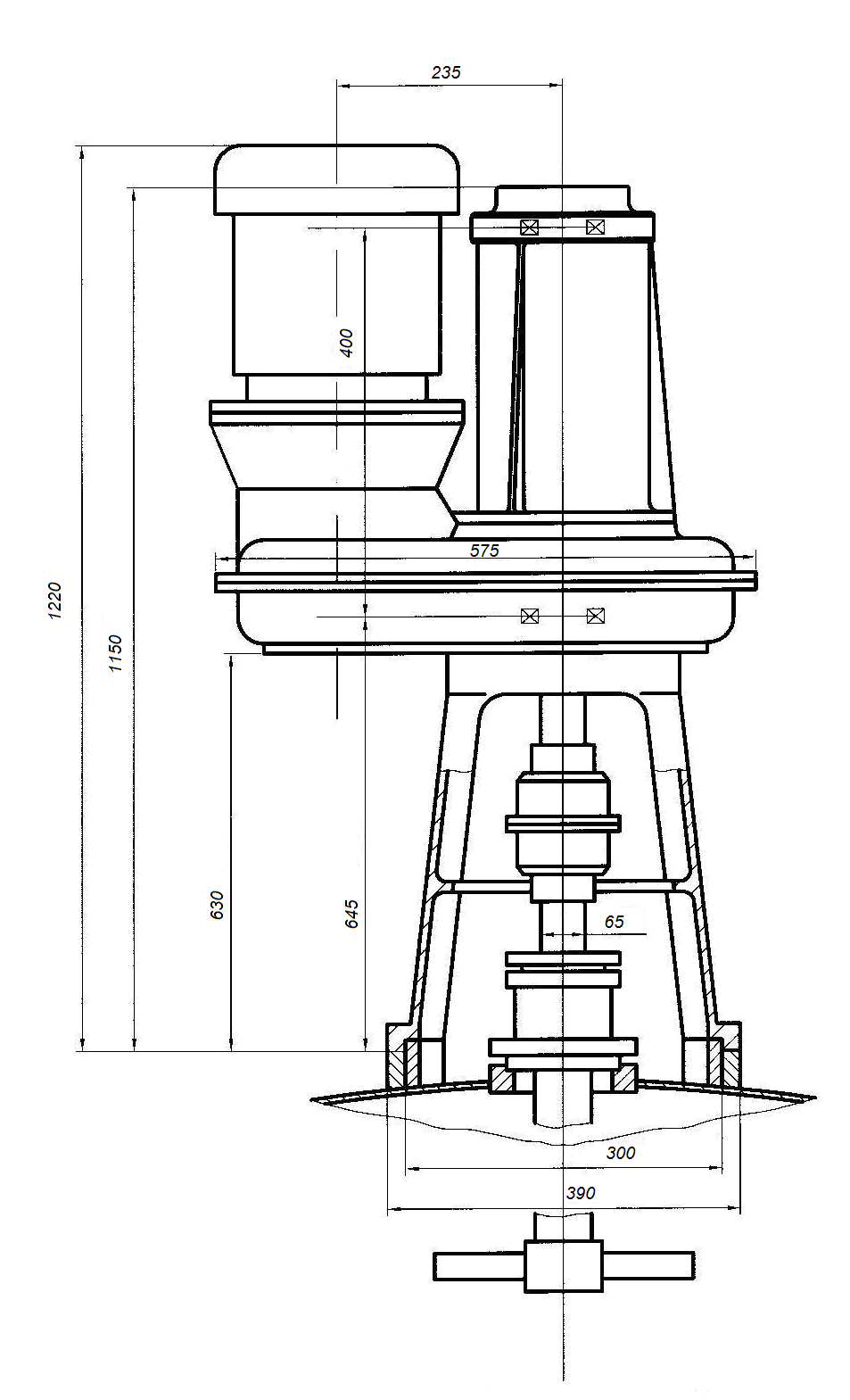

Основные размеры привода типа 2, исполнения 1, габарита 1 определяем по таблицам в соответствии с ОСТ-26-01-1225-75 (табл. 14, Справочные таблицы):

В = 575 мм; l2 = 400 мм;

L = 235 мм; S = 14 мм;

H1 =630 мм; D = 300 мм;

h = 1150 мм; D1 = 390 мм;

h1 = 645 мм; mприв = 308 кг.

d=50;

Эскиз привода представлен на рисунке 2.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Рис. 2. Привод 2 исполнение 1 по ОСТ 26-01-1225-75 |