Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Заполнители.

|

|

|

В соответствии с требованиями ГОСТ 25137 заполнители классифициру-ют по происхождению, крупности зерен, форме зерен и плотности.

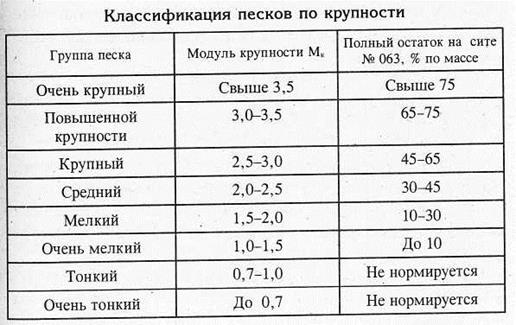

В зависимости от значений нормируемых показателей качества (зернового со-става, содержания пылевидных и глинистых частиц) песок по ГОСТ 8736 подраз-деляется на два класса и 8 групп по крупности:

Зерновой или гранулометрический состав песка характеризуется содержани-ем в нем зерен различной крупности и определяется путем просеивания средней пробы сухого песка через набор стандартных сит (размер ячеек 5; 2, 5; 1, 25; 0, 63; 0, 315 и 0, 16 мм). По результатам просеивания вычисляют модуль крупности (Мк), для чего определяют сначала частные (%) остатки (а2, 5; a1, 25; а0, 63 и т.д.), а затем полные остатки (А2, 5; A1, 25; А0, 63 и т.д.) на каждом сите. Полный остаток на каждом сите равен сумме частных остатков на этом сите и всех ситах боль-шего размера. Например, А0, 63 = а0, 63 + а1, 25 + а2, 5. На основании полученных ре-зультатов вычисляют модуль крупности песка:

По ГОСТ 8736 предусмотрено деление песка на группы по модулю круп-ности и полному остатку на сите № 0, 63 (см. табл.). Чем больше в песке мелких зерен, тем больше его удельная поверхность. Для соединения зерен песка в бетоне необходимо, чтобы цементное тесто покрывало всю поверхность каждой песчинки. Таким образом, расход цемента будет возрастать с увеличением удельной поверх-ности песка, т.е. с увеличением содержания в нем количества мелких фракций. По-этому не рекомендуется использовать песок с Мк ниже 2 для бетонов во избежа-ние перерасхода вяжущего.

По результатам определения зернового состава строится кривая, которая сра-внивается с установленным требованиями ГОСТ 10268 графиком зернового сос-тава песка (рис. 8.1). Если кривая просеивания не выходит за допустимые границы, то песок признается пригодным для использования в бетоне  . При оптимальном зерновом составе пустотность песка не превышает 38%. Косвенной характе-ристикой пустотности песка служит его насыпная плотность, которая у сухого кварцевого песка в рыхлом состоянии колеблется в пределах 1500-1550 кг/м3, а в уплотненном встряхиванием состоянии — в пределах 1600-1700 кг/м3.

. При оптимальном зерновом составе пустотность песка не превышает 38%. Косвенной характе-ристикой пустотности песка служит его насыпная плотность, которая у сухого кварцевого песка в рыхлом состоянии колеблется в пределах 1500-1550 кг/м3, а в уплотненном встряхиванием состоянии — в пределах 1600-1700 кг/м3.

|

Рис. 8.1. Зерновой состав песка: 1 — допускаемая нижняя граница круп-ности песка (Мк = 1, 5); 2 — рекомендуемая нижняя граница крупности песка (Мк = 2, 0) для бетона класса В15 и выше; 3 — рекомендуемая нижняя граница крупности песка (Мк = 2, 5) для бетонов класса В25 и выше; 4 — допускаемая верхняя граница крупности песка (Мк = 3, 25) для растворов и бетонов (заштри-хованная область — пески, допустимые для использования в растворах и бето-нах).

Рис. 8.1. Зерновой состав песка: 1 — допускаемая нижняя граница круп-ности песка (Мк = 1, 5); 2 — рекомендуемая нижняя граница крупности песка (Мк = 2, 0) для бетона класса В15 и выше; 3 — рекомендуемая нижняя граница крупности песка (Мк = 2, 5) для бетонов класса В25 и выше; 4 — допускаемая верхняя граница крупности песка (Мк = 3, 25) для растворов и бетонов (заштри-хованная область — пески, допустимые для использования в растворах и бето-нах).

Присутствие в песке пылеватых и особенно глинистых примесей снижает прочность и морозостойкость бетонов. Присутствие в песке органических при-месей замедляет схватывание и твердение цемента и снижает прочность бетона.

Согласно ГОСТ 8736 песку должна быть дана радиационно-гигиеническая оценка, по результатам которой устанавливают допустимую область его примене-ния. Тяжелые пески, получаемые путем дробления плотных пород, применяют для специальных целей (декоративные, кислотостойкие и другие бетоны).

Согласно ГОСТ 8736 песку должна быть дана радиационно-гигиеническая оценка, по результатам которой устанавливают допустимую область его примене-ния. Тяжелые пески, получаемые путем дробления плотных пород, применяют для специальных целей (декоративные, кислотостойкие и другие бетоны).

• Крупный заполнитель — смесь зерен материала природного или искус-ственного происхождения в виде гравия или щебня. Плотный заполнитель имеет плотность  нас > 1200 кг/м3, а пористые заполнители, используемые для легкого бетона, имеют плотность

нас > 1200 кг/м3, а пористые заполнители, используемые для легкого бетона, имеют плотность  нас < 1200 кг/м3.

нас < 1200 кг/м3.

Природный гравий представляет собой рыхлую смесь окатанных обломков размером от 5 до 70 мм. Обогащение гравия заключается в сортировке по фракциям и промывке, иногда применяют дробление включений глыб и гальки, что приво-дит к повышению качества гравийного материала. При содержании в гравии при-родного песка от 25 до 40% материал называют песчано-гравийной смесью. Применение гравия допускается после предварительных лабораторных проверок.

Щебень — материал, получаемый дроблением горных пород, валунов, крупного гравия или искусственных камней. Для этого применяют различные по конструкции и мощности камнедробильные машины, от которых зависит качество получаемой продукции. Лучшей формой щебенок считается кубовидная или те-траэдрическая, размером в пределах 5—70 мм. Содержание щебенок лещадной и игловатой форм (когда один из размеров зерна может превышать другой в три раза и более) не должно быть больше допускаемых стандартом. Щебень, как и гравий, чаще всего применяют фракционированные: 5-10, 10-20, 20-40, 40-80(70) мм и смеси фракций от 5(3) до 20 мм.

При бетонировании плит наибольшая крупность зерен заполнителя должна быть не более 1/2 толщины плиты. Для бетонной смеси, укладываемой в сколь-зящую опалубку, размер зерен принимается не более 1/6 наименьшего размера поперечного сечения конструкции. В железобетонных конструкциях наибольшая крупность заполнителя должна быть не более 3/4 наименьшего расстояния в све-ту между стержнями арматуры. Крупность заполнителей в бетонных смесях, подаваемых по хоботам и виброхоботам, должна быть не более 1/3 их диаметра.

Межзерновая пустотностъ (Vnуст) показывает, какую долю составляют пустоты между зернами крупного заполнителя от его объема в рыхло-насыпном со-стоянии. Она может быть рассчитана по формуле, если известны насыпная плот-ность  заполнителя и плотность его зерен

заполнителя и плотность его зерен  :

:

Межзерновая пустотность обычно составляет 40-45%; это означает, что около половины объема крупного заполнителя занимает воздух. При использова-нии в бетоне важно, чтобы межзерновая пустотность заполнителя была возмож-но меньше. В этом случае снижается расход вяжущего при сохранении требуе-мых свойств бетона. Уменьшить межзерновую пустотность можно правильным подбором зернового состава так, чтобы мелкие зерна занимали пустоты между крупными.

Прочность крупного заполнителя для тяжелых бетонов должна быть в 1, 5-2 раза выше прочности бетона. Дробимость оценивается по количеству мелочи, образующейся при сжатии (сдавливании) пробы заполнителя (гравия или щебня) в стальной форме под определенным усилием. По величине дробимости определя-ют марку заполнителя по ГОСТ 8267.

Предел прочности при сжатии щебня из изверженных пород должен быть не ниже 80 МПа, из метаморфических пород — не ниже 60 МПа, из осадочных по-род — не ниже 30 МПа.

Морозостойкость заполнителя должна быть выше проектной морозостойкос-ти бетона. Допускается оценивать морозостойкость по числу циклов ускоренных испытаний в растворе сернокислого натрия.

Радиационно-гигиеническая оценка содержания естественных радионуклидов обязательна для всех видов крупного заполнителя, и в особенности для получае-мых из промышленных отходов (металлургических шлаков и т.п.).

Производство щебня включает в себя следующие технологические процес-сы: добычу камня, дробление, сортировку (грохочение). Добыча камня осуществ-ляется в основном в карьерах буровзрывным способом, затем сырье доставляется на дробильно-сортировочный завод.

Широкое распространение получили пористые заполнители для легких бе-тонов — материалы природного или искусственного происхождения с плотнос-тью зерен не более 2000 кг/м3.

Неорганические пористые заполнители подразделяют на природные и искус-ственные. Природные пористые заполнители получают путем частичного дробле-ния и рассевом или только рассевом пористых горных пород (пемзы, вулканическо-го туфа, известняка-ракушечника и др.). Искусственные пористые (легкие) запол-нители в большинстве своем являются продуктами термической обработки минера-льного сырья и разделяются на специально изготавливаемые (керамзит, аглопорит) и получаемые как побочные продукты промышленности (топливные шлаки и золы, гранулированные металлургические шлаки и др.).

Основная маркировка пористых заполнителей установлена по насыпной пло-тности. Например, если она находится в диапазоне от 400 до 500 кг/м3 включите-льно, то заполнитель относится к марке по плотности «500».

Прочность пористых заполнителей определяется сдавливанием в цилиндре или испытанием непосредственно в бетоне. Марка заполнителя по прочности долж-на соответствовать установленным стандартом маркам по насыпной плотности.

Искусственные пористые заполнители.

Керамзит и его разновидности (шунгизит, зольный гравий, глинозольный керамзит, азерит, вспученные аргиллит и трепел). Керамзит представляет собой гранулы округлой формы с пористой сердцевиной и плотной спекшийся оболочкой. Получают керамзит быстрым обжигом во вращающихся печах до вспучивания лег-коплавких хорошо вспучивающихся глинистых пород с большим содержанием ок-сидов железа и органических примесей. Керамзит выпускают в виде гравия, щебня и песка. Керамзитовый песок получают в специальных печах «кипящего слоя». Ма-рки керамзита250-600, керамзитового песка 500-1000, морозостойкость керам-зита, по ГОСТ 9757, должна быть не менее F15.

Аглопорит — заполнитель в виде щебня, гравия или песка, получаемый спеканием (агломерацией) сырьевой шихты из глинистых пород и топливных от-ходов. Марки аглопорита от 400 до 900, межзерновая пустотность составляет 50-60%, пористость зерен 40-60%.

Шлаковая пемза — пористый щебень, получаемый вспучиванием расплав-ленных металлургических шлаков путем их быстрого охлаждения водой или паром. Марки шлаковой пемзы от 400 до 800, пустотность фракционированного щебня не должна быть более 52%. Используют шлаковую пемзу преимущественно в конструкционно-теплоизоляционных бетонах ограждающих конструкций.

Шлаковая пемза — пористый щебень, получаемый вспучиванием расплав-ленных металлургических шлаков путем их быстрого охлаждения водой или паром. Марки шлаковой пемзы от 400 до 800, пустотность фракционированного щебня не должна быть более 52%. Используют шлаковую пемзу преимущественно в конструкционно-теплоизоляционных бетонах ограждающих конструкций.

Термолит — продукт обжига без вспучивания щебня или гравия кремне-земистых опаловых пород (диатомит, трепел, опока и др.). Насыпная плотность термолитового гравия или щебня составляет 600-1200 кг/м3, плотность зерен 1, 0-1, 9 г/см3, пористость зерен 20-60%. Прочность при сдавливании термолитового щебня составляет 1, 4-4 МПа, гравия — 2-7 МПа.

Вспученные перлитовые щебень и песок — пористые зерна белого или светло-серого цвета, получаемые путем быстрого (1-2 мин) нагрева до темпера-туры 1000-1200°С вулканических водосодержащих (3-5%) пород. При обжиге исходная порода увеличивается в объеме в 5-15 раз, а пористость образующих-ся зерен достигает 85-90%. В соответствии с ГОСТ 10832, перлитовый песок выпускается марок 75-500, щебень — 200-500. Прочность щебня при сдавлива-нии в цилиндре должна быть не менее 0, 15-0, 9 МПа. Особенности высокой по-ровой структуры обусловливают требования стандарта по ограничению водопог-лощения: для перлита марки 50 — не более 30%, для марки 400-50%, для марки 300-75%, для марки 250-100%, для марки 200-125% по массе.

Из общего объема выпуска искусственных пористых заполнителей более 3/4 приходится на долю керамзита и его разновидностей, остальное — на вспучен-ный перлит, вермикулит, аглопорит, шлаковую пемзу, термолит и др.