Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Тема 2. 6. Инструментальные легированные стали и сплавы

|

|

Основным требованием для режущего инструмента является его высокая твёрдость, которая должна сохраняться при высоких температурах, т. е. инструмент должен обладать теплостойкостью (красностойкостью). Теплостойкость сталей определяется особенностями их строения в закалённом состоянии. Высокая твёрдость мартенсита в высокоуглеродистых сталях объясняется растворением избыточного углерода в Fea и вследствие этого искажениями кристаллической решетки.

В процессе эксплуатации инструмент нагревается. В мартенсите могут идти процессы формирования карбидных фаз. До тех пор, пока образующиеся соединения находятся на стадии предвыделения и когерентны с матричным твёрдым раствором, твёрдость практически не снижается. Но если температура нагрева углеродистых и низколегированных сталей поднимается выше 200-260 °С, происходит распад мартенсита, выделение (обособление), а затем коагуляция (укрупнение) карбидной фазы и твёрдость стали быстро падает. Следовательно, для повышения теплостойкости сталь нужно легировать карбидообразующими элементами, которые затрудняли бы процесс распада мартенсита и выделения и коагуляции карбидов.

Такими элементами являются в первую очередь хром, вольфрам, ванадий, молибден, а также некарбидообразующие - кобальт, азот. Эти элементы увеличивают силы связи и образуют в структуре стали более твёрдые карбиды и карбонитриды, которые выделяются из мартенсита и коагулируют при более высоких температурах, чем карбид железа, а процесс их образования более длителен. Теплостойкость инструмента повышается.

Инструментальные материалы подразделяют на три группы. К первой относят легированные стали перлитного класса для режущего и измерительного инструмента (ГОСТ 5950–2000), большинство из которых содержит небольшое количество легирующих элементов (в сталях повышенной прокаливаемости до ≈ 5 %). Режущий инструмент из перлитных сталей может работать только при относительно малой скорости резания (допускают разогрев режущей кромки инструмента не выше 200-260 °С). При более высоких температурах происходят распад низколегированного мартенсита, коагуляция карбидной фазы, снижение твёрдости и быстрое затупление инструмента. По составу это чаще всего заэвтектоидные стали с небольшой добавкой легирующих элементов. Наиболее распространенными являются стали марок 9Х1, 9ХС, ХГС, ХВГ и др. (ГОСТ 5950-73). По сравнению с углеродистыми инструментальными названные стали имеют меньшую критическую скорость закалки и поэтому обладают большей прокаливаемостью, могут закаливаться в масле, что уменьшает закалочные деформации.

Термическая обработка этих сталей состоит в неполной закалке с температур выше Ас1 в масло с низким отпуском. После такой обработки они имеют структуру мартенсита с мелкими вкраплениями карбидов. Обеспечивается твёрдость HRCЭ 62-65 (табл. 2.10).

Ко второй группе относят быстрорежущие стали - стали ледебуритного класса, которые позволяют производить обработку резанием с высокими скоростями. Важнейшей особенностью быстрорежущих сталей является их высокая теплостойкость (режущая способность инструмента сохраняется при разогреве его в процессе работы примерно до 600-650 °С).

Основными легирующими элементами в быстрорежущей стали являются хром и вольфрам с добавками молибдена, ванадия, а иногда кобальта и азота. Стали поставляют по ГОСТ 19265-73. В марках этих сталей (Р18, Р6М3, Р6М5, Р9К5, –) после буквы Р (от англ. rapid – быстрый, скорый) число показывает содержание основного легирующего элемента W в процентах. Самой первой была разработана быстрорежущая сталь марки Р18 (0, 7-0, 8 % С; 3, 8-4, 4 % Сr; 17-18, 5 W; 1-1, 4 % V). Однако из-за большого количества вольфрама она дорогая. Хорошим заменителем этой стали является быстрорежущая сталь марки Р6М5 (0, 8-0, 88 % С; 3, 8-4, 4 % Cr; 5, 5-6, 5 % W; 1, 7-2, 1 % V; 5, 0-5, 5 % Mo).

В структуре литой быстрорежущей стали присутствует сложная эвтектика, напоминающая ледебурит, располагающаяся в виде сетки по границам зёрен. Для дробления хрупкой ледебуритной сетки, измельчения карбидов, а также равномерного распределения карбидов по всему объёму поковки слитки подвергают горячей обработке давлением (ковке). Для снижения твёрдости, улучшения обработки резанием и подготовки структуры стали к закалке после ковки быстрорежущую сталь подвергают отжигу, который для стали Р6М5 производят при 860-880 °С.

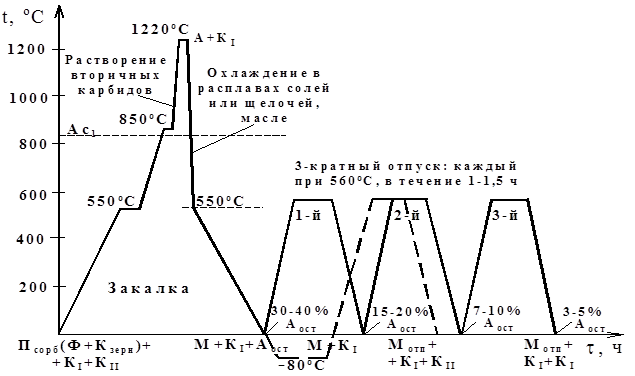

Для придания быстрорежущей стали теплостойкости инструменты подвергают закалке с температуры 1210-1230 °С и многократному отпуску при 560-570 °С. График окончательной термической обработки инструмента из быстрорежущей стали марки Р6М5 приведен на рис. 2.20.

| Рис. 2.21. График окончательной термической обработки стали марки Р6М5 |

Высокая температура нагрева под закалку необходима для того, чтобы растворить наибольшее количество карбидов и получить высоколегированный аустенит, а затем при закалке мартенсит, высоколегированный хромом, вольфрамом, молибденом и ванадием. В этом случае сталь сохраняет высокую твёрдость (красностойкость); распад мартенсита происходит при более высоких температурах. После нагрева мелкий инструмент простой формы закаливают в масле. Хорошие результаты (в смысле уменьшения закалочных деформаций) даёт ступенчатая закалка в расплавах солей и щелочей. В структуре закалённой быстрорежущей стали остается около 30-40 % аустенита. Для более полного превращения остаточного аустенита в мартенсит инструмент подвергают многократному отпуску при 560 °С.

| Рис. 2.20. График окончательной термической обработки стали марки Р6М5 |

Так как при нагреве до этих температур из остаточного аустенита частично выделяются легирующие элементы в виде вторичных карбидов, то тем самым аустенит обедняется легирующими элементами, а во время охлаждения превращается в мартенсит. Обычно применяют двух-, трех- и реже четырехкратный отпуск стали с выдержкой при температуре отпуска каждый раз 1- 1, 5 ч.

Если после закалки инструмент подвергают обработке холодом при температуре минус 80 °С, возможен однократный отпуск при 560 °С.

Твёрдость быстрорежущей стали после окончательной термической обработки должна составлять не менее HRCЭ 64-66 и может достигать HRCэ 68-70 (табл. 2.10).

Таблица 2.10. Химсостав, режимы термообработки