Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

И твердость инcтрументальных сталей

|

|

| Марка стали | Содержание элементов, % по массе | Температура, оС | Тверд. HRCэ | |||||||

| C | Cr | Si | W | Mo | Др. эл-ты | закалки | отпуска | |||

| Н И З К О Л Е Г И Р О В А Н Н Ы Е С Т А Л И (ГОСТ 5950-2000) | ||||||||||

| Х | 0, 95-1, 0 | 1, 3-1, 65 | 0, 15-0, 35 | – | – | 0, 15-0, 4Мn | 840-860 | 150-160 | 62-64 | |

| 9ХС | 0, 85-0, 95 | 0, 95-1, 25 | 1, 2-1, 6 | – | – | 0, 3-0, 6Мn | 840-860 | 140-180 | 63-64 | |

| ХВГ | 0, 9-1, 05 | 0, 9-1, 2 | – | 1, 2-1, 6 | – | 0, 8-1, 1Мn | 830-850 | 140-170 | 63-64 | |

| ХВСГ | 0, 95-1, 05 | 0, 6-1, 1 | 0, 65-1, 0 | 0, 5-0, 8 | – | 0, 6-0, 9Мn | 840-860 | 140-160 | 62-64 | |

| ХВ4 | 1, 25-1, 45 | 0, 4-0, 7 | – | 3, 5-4, 3 | – | 0, 15-0, 3V | 800-820 | 120-160 | 64-65 | |

| Б Ы С Т Р О Р Е Ж У Щ И Е С Т А Л И (ГОСТ 19265-73) | ||||||||||

| Р18 | 0, 7-0, 8 | 3, 8-4, 4 | – | 17-18, 5 | 1, 0-1, 4V | 1270-1290 | 550-570 | 63-65 | ||

| Р19 | 0, 85-0, 95 | 3, 8-4, 4 | – | 8, 5-10 | 2, 0-2, 6V | 1220-1240 | 550-570 | 63-65 | ||

| Р6М5 | 0, 8-0, 88 | 3, 8-4, 4 | – | 5, 5-6, 5 | 5-5, 5 | 1, 7-2, 1V | 1210-1230 | 540-560 | 63-65 | |

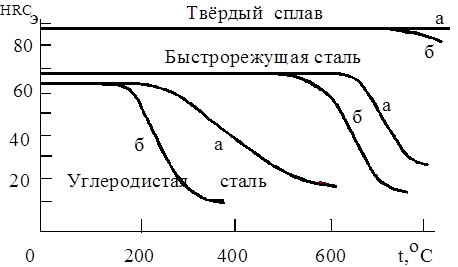

Применение быстрорежущих сталей позволило увеличить стойкость инструмента в 10-15 раз и скорость резания в 3-4 раза по сравнению с углеродистыми и низколегированными сталями. Это обусловлено тем, что быстрорежущие стали обладают более высокой теплостойкостью (рис. 2.21).

К третьей группе относят твёрдые сплавы. По сравнению с быстрорежущими сталями рабочая температура резания инструмента из твёрдых сплавов может быть увеличена до 800-1000 °С (рис. 2.21). Поэтому для скоростной обработки металлов применяют инструмент, оснащенный твёрдыми сплавами.

К третьей группе относят твёрдые сплавы. По сравнению с быстрорежущими сталями рабочая температура резания инструмента из твёрдых сплавов может быть увеличена до 800-1000 °С (рис. 2.21). Поэтому для скоростной обработки металлов применяют инструмент, оснащенный твёрдыми сплавами.

| Рис. 2.21. Твёрдость различных инструментальных материалов после нагрева до различных температур: а - в холодном, б - в горячем состоянии |

Твёрдость твёрдых сплавов очень высокая (HRA 80-90), поэтому их подвергают после спекания лишь шлифованию. Инструмент обычно не изготавливают целиком из твёрдого сплава, пластинку из твёрдого сплава прикрепляют к державке из обычной конструкционной или инструментальной стали пайкой или механически.

По структуре и природе карбидных фаз твёрдые сплавы могут быть разбиты на три группы (ГОСТ 3882-74): вольфрамовую (WC + Co), титановольфрамовую (WC + TiC + Co) и титано-тантало-вольфрамовую (WC + TiC + TaC + Co).

Наиболее распространенными сплавами группы ВК являются сплавы марок ВК3, ВК6, ВК8, ВК20, где число показывает содержание кобальта в процентах, остальное – карбиды вольфрама WC. Сплавы группы ТК марок Т30К6, Т14К8 – первое число показывает содержание карбидов титана в процентах, второе – содержание кобальта в процентах, остальное – карбиды вольфрама WC. Сплавы этой группы лучше противостоят изнашиванию, обладают большей твердостью, тепло- и жаростойкостью, стойкостью к коррозии, но меньшей теплопроводностью и большей хрупкостью. Используются на средних и высоких скоростях резания.

Сплавы с малым количеством кобальта обладают повышенной твердостью и износостойкостью, но минимальной прочностью, Поэтому их используют для чистового точения (ВК3, Т30К4). Сплавы с повышенным содержанием кобальта используют для чернового точения (ВК8, Т14К8). Сплав ВК20 начинают использовать для армирования штампов, что повышает их износостойкость.

Сплавы группы ТТК, имеющие в своем составе карбид титана, тантала и вольфрама, а также кобальт и обозначаются буквами ТТК, при этом цифра, стоящая после ТТ % содержание карбидов титана и тантала, а после буквы К - содержание кобальта. К этой группе относятся следующие марки: ТТ7К12, ТТ20К9 и др.

Износостойкость инструментов из твердых сплавов превышает износостойкость инструментов из быстрорежущих стале в 10–20 раз и сохраняется до температур 800–1000oС.

Помимо сталей для режущего и измерительного инструмента по назначению различают штамповые стали для холодного и горячегодеформирования металлов.

Для холодного деформирования в первую очередь требуется высокая твердость инструмента, поэтому используются в основном те же стали, что и для режущего инструмента (ГОСТ 5950-2000) с содержанием углерода ≈ 1 % (Х, ХВСГ, Х6ВФ, Х12М), имеющие твердость 60–63 HRCэ после закалки и низкого отпуска. В тех случаях, когда от инструмента требуется повышенная вязкость (ударные нагрузки) используют стали с меньшим (0, 5–0, 7 %) содержания углерода (6ХВ2С, 7ХГ2ВМ).

В гораздо более тяжелых условиях работают стали штампов горячей обработки давлением. Их структуры, механические и эксплуатационные свойства не должны изменяться (ухудшаться) при нагревании до 400–600 оС. Помимо тепло – и окалиностойкости эти стали должны обладать разгаростойкостью – устойчивостью к образованию поверхностных (" разгарных") трещин, стимулируемых многократными циклами нагрев «охлаждение. Комплекс этих свойств достигается применением сталей с пониженным содержанием углерода (0, 3–0, 6 %С) – 3Х2В8Ф, 4Х5В2ФС, 5ХНМ, обрабатываемым на структуру троостита или сорбита отпуска (температура отпуска» 500–630 оС) и твердость 42–50 HRCэ.

Вопросы для самоконтроля

1. Приведите несколько марок и химические составы сталей для режущего и измерительного инструмента.

2. Какая термическая обработка применяется для такого инструмента, какова должна быть его структура?

3. Какова максимальная рабочая температура для этого инструмента?

4. Приведите марку стали для инструмента, используемого при обработке изделий на больших скоростях резания. Каково основное достоинство таких сталей?

5. Приведите марки инструмента, применяемого при рабочих температурах от 800 до 1000 °С.

6. Как получают эти инструментальные материалы и какова их структура?

7. Приведите по 1-2 марки инструментальных сталей для холодного и горячего деформирования металлов, расшифруйте их.

8. В чем принципиальное отличие химического состава и режимов термической обработки сталей для холодного и горячего деформирования?