Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Тема 3. 3. Классификация, структура, свойства и области применения сплавов на основе меди

|

|

Медь относится к цветным металлам с высокой плотностью – 8940 кг/м3 (8, 94 г/см3). Характерной особенностью меди является ее высокая электропроводность, поэтому техническая медь используется главным образом для изготовления проводников электрического тока. В качестве материалов конструкционного и специального назначения широкое распространение имеют сплавы на основе меди - латуни и бронзы.

Латунями называют сплавы меди с цинком. Кроме Zn часто вводятся дополнительные легирующие элементы. Соответственно различают двухкомпонентные, или двойные, простые латуни (система Cu-Zn) и многокомпонентные, сложные латуни (система Cu-Zn - легирующие элементы).

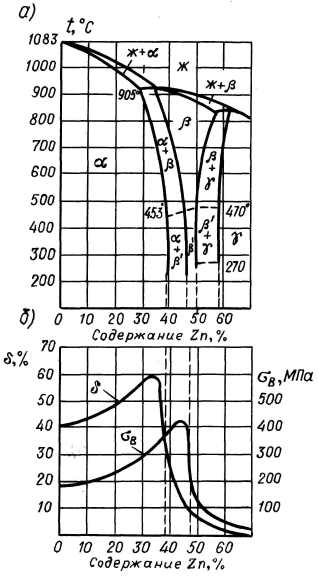

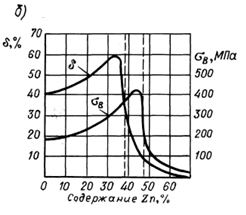

По структуре промышленные латуни делятся на однофазные, или a‑ латуни, и двухфазные - (a+b) - латуни, а по технологическим свойствам - на обрабатываемые давлением (деформируемые) и литейные. Эта классификация основана на изменении структуры и свойств латуней в зависимости от содержания Zn (рис.3.5).

По структуре промышленные латуни делятся на однофазные, или a‑ латуни, и двухфазные - (a+b) - латуни, а по технологическим свойствам - на обрабатываемые давлением (деформируемые) и литейные. Эта классификация основана на изменении структуры и свойств латуней в зависимости от содержания Zn (рис.3.5).

| Рис. 3.5. Диаграмма состояния сплавов Cu-Zn (а) и зависимость механических свойств латуней от содержания Zn (б) |

Твердый раствор Zn (и других легирующих элементов) в Cu (a) обладает высокой пластичностью, фаза b‑ интерметаллическое соединение CuZn - повышенной твердостью и хрупкостью. Соответственно характерным свойством a‑ латуней (содержание Zn до 39%) является исключительно высокая пластичность (относительное удлинение d достигает 65%); (a+b)-латуни (39< Zn< 45%) более прочны и тверды, но менее пластичны. Однофазные латуни с b-структурой (Zn> 45 %) имеют низкий комплекс механических свойств и практического применения не получили.

Твердый раствор Zn (и других легирующих элементов) в Cu (a) обладает высокой пластичностью, фаза b‑ интерметаллическое соединение CuZn - повышенной твердостью и хрупкостью. Соответственно характерным свойством a‑ латуней (содержание Zn до 39%) является исключительно высокая пластичность (относительное удлинение d достигает 65%); (a+b)-латуни (39< Zn< 45%) более прочны и тверды, но менее пластичны. Однофазные латуни с b-структурой (Zn> 45 %) имеют низкий комплекс механических свойств и практического применения не получили.

Латуни с высокой пластичностью, т.е. преимущественно a‑ латуни, относятся к группе обрабатываемых давлением (деформируемых). Они выпускаются в основном в виде холоднокатаного полуфабриката (листы, ленты, проволока), детали из которого изготавливают методами холодной пластической деформации, например глубокой вытяжкой (трубы, сильфоны, гильзы).

По сравнению с обрабатываемыми давлением литейные латуни содержат, как правило, большее количество Zn и дополнительные легирующие элементы, улучшающие литейные свойства. Большинство легирующих элементов повышает прочность и снижает пластичность латуней; Sn, Ni, Al, кроме того, улучшают антикоррозионные свойства, Pb облегчает обрабатываемость резанием.

Принцип маркировки обрабатываемых давлением (ГОСТ 15527-2000) и литейных (ГОСТ 17711-93) латуней различен, что видно из табл. 3.5.

Таблица 3.5. Химический состав и механические свойства латуней

| Марка латуни | Химический состав, % по массе | sв, МПа | d, % | ||

| Cu | Другие элементы | Zn | |||

| Обрабатываемые давлением | |||||

| Л 90 | 88–91 | – | 260(480) | 45(4) | |

| Л 68 | 67–70 | – | 320(660) | 55(3) | |

| ЛО70-1 | 69–71 | 1, 0–1, 5 Sn | 350(700) | 60(3) | |

| ЛС59-1 | 57–60 | 0, 8–1, 9 Pb | 400(550) | 45(5) | |

| ЛЖМц59-1-1 | 57–60 | 0, 6–1, 2 Fe, 0, 5–0, 8 Мn | 450(700) | 50(6) | |

| Литейные | |||||

| ЛЦ40С | 57–61 | 0, 8–2, 0 Рb, 3, 0–4, 0 Мn | |||

| ЛЦ40Мц3Ж | 53–58 | 0, 5–1, 5 Fe, 1, 5–2, 5 Мn | |||

| ЛЦ38Мц2С2 | 57–60 | 1, 5–2, 5 Pb |

Двойные латуни с низким содержанием цинка Л96 (томпак), Л80 (полутомпак), обладают меньшей пластичностью, чем Л68 и Л70, но электро- и теплопроводность выше.

Двойные латуни маркируются буквой Л (Л63, Л68, Л80) с указанием содержания меди (ГОСТ 15527-70). Так как цинк дешевле меди, то с увеличением количества цинка латунь становится дешевле. Высокомедистые латуни получили название томпак (Л96, Л90) и полутомпак (Л85, Л80), они имеют цвет золота и применяется для ювелирных изделий. Прочность двойных латуней 300-350 МПа при однофазной структуре. Прочность однофазной латуни может быть значительно повышена холодной пластической деформацией. α -латуни с высоким содержанием меди не имеют склонности к коррозионному растрескиванию и достаточно устойчивы в атмосфере воды и пара (при условии снятия напряжений, создаваемых холодной деформацией). α +β - двойные латуни с большим содержанием цинка (Л62, Л60, Л59) обладают более высокой прочностью, которая составляет 400-450 МПа. Они лучше обрабатываются резанием, дешевле, но их коррозионная стойкость ниже из-за неоднородности структуры. Самой высокой пластичностью обладает Л68, которую используют для изготовления деталей штамповкой.

Кроме двойных латуней (сплавов меди и цинка) применяют специальные латуни, в которые для придания им тех или иных свойств вводят легирующие элементы, обозначаемые в марке сплава дополнительными буквами: С - свинец, О - олово, Ж - железо, А - алюминий, К - кремний, Мц - марганец, Мш – мышьяк, Н - никель, и цифрами, указывающими их среднее содержание в процентах.

В производстве приборов, часовых механизмов, крепёжных деталей и т. д. применяют автоматные латуни (типа ЛС59-1) с добавками 0, 6-3, 0 % Pb для улучшения обрабатываемости. Олово повышает сопротивление коррозии в морской воде (морская латунь марки ЛО70-1). Алюминий, железо, никель, марганец вводят для улучшения механических характеристик латуней. Примером литейного сплава является кремнистая латунь ЛЦ16К4 (ГОСТ Р50425-92). Из нее отливают арматуру, шестерни, часто применяют для литья под давлением. В марках литейных латуней после буквы «Л» стоит буква «Ц», обозначающая цинк и цифры, показывающие его содержание. Например, ЛЦ30АЗ - содержит 30% цинка (Ц), 3% алюминия (А) и остальное медь.

Большинство латуней не упрочняется термической обработкой, но их прочность может быть значительно повышена в результате холодной пластической деформации (явление наклепа). Особенно эффективно упрочняются наиболее пластичные однофазные a‑ латуни. В табл. 3.5 механические свойства обрабатываемых давлением латуней приведены для сравнения в отожженном и деформированном (данные в скобках при степени деформации 50 %) состояниях. Видно, что в ряде случаев прочность в результате деформации возрастает в 2 раза.

Автоматная латунь - сплав меди, цинка и свинца, предназначена для изготовления деталей массового производства на станках автоматах. С повышением содержания свинца пластичность немного снижается, но улучшаются антифрикционные свойства за счет мягких частиц свинца, которые служат своеобразной смазкой, и улучшается обрабатываемость резанием, т.к. образуется мелкая и легко отделяющаяся стружка, что позволяет получать поверхность высокой частоты и повысить производительность станков. Структура латуни представляет собой α -твердый раствор цинка в меди и частицы свинца. Введение в эти латуни железа повышает температуру рекристаллизации и прочность (таблица 3.6).

Таблица 3.6. Химический состав и свойства некоторых марок автоматных латуней

| Марка | Химический состав, % | Механические свойства | ||||||||

| Cu | Pb | Fe | Zn | sв, МПа | s02, МПа | d, % | ||||

| отож. | нагарт*. | отож. | нагарт. | отож. | нагарт. | |||||

| ЛС59-1 | 57-60 | 0, 8-0, 9 | - | остальное | ||||||

| ЛС60-1 | 59-61 | 0, 6-1, 0 | - | остальное | ||||||

| ЛС63-3 | 62-64 | 2, 4-3, 0 | - | остальное | ||||||

| ЛЖС58-1-1 | 56-58 | 0, 7-1, 3 | 0, 7-1, 3 | остальное | - | - | - | - |

* коэффициент нагартовки 30-50%.

Автоматная латунь отличается также хорошей коррозионной стойкостью на воздухе, в пресной и соленой воде. Она легко поддается накатке, гибке и штампованию. Латунь марок ЛЖС58-1-1, ЛС58-1 и ЛС60-1 обрабатывают давлением, ковкой, прокаткой, волочением в холодном и горячем состоянии, а ЛС63-3, ЛС64-2 и ЛС74-3 - только в холодном состоянии.

Смягчающий отжиг ведут при температуре 600-650оС, горячую деформацию при температуре 640-780оС. Допустимые суммарные обжатия между отжигами - не более 70%.

Из автоматных латуней изготовляют болты, гайки, винты, типографские матрицы, шестеренки, зубчатые колеса, подшипники и другие детали.

Алюминиевая латунь - сплав меди с цинком и алюминием. Алюминий повышает коррозионную стойкость латуни и особенно в морской воде. Введение же дополнительных легирующих элементов: железа, никеля, марганца, кремния позволяет повысить прочность и коррозионную стойкость в щелочах и разбавленных кислотах (таблица 3.7). Алюминиевые латуни подвергаются отжигу при температуре 600-650оС для уменьшения твердости перед обработкой давлением.

Из алюминиевой латуни изготовляют конденсаторные трубы, детали судовых агрегатов, сильфоны и другие детали.

Таблица 3.7. Химический состав и механические свойства алюминиевых латуней

| Марка | Химический состав, % | Мехсвойства | |||||||||

| Cu | Al | Fe | Ni | Mn | As | Si | Zn | sв, МПа | s0, 2, МПа | d, % | |

| ЛА77-2 | 76-79 | 1, 75-2, 5 | - | - | - | 0, 025 | - | ост. | |||

| ЛАЖ60-1-1 | 58-61 | 0, 75-1, 5 | 0, 75-1, 5 | - | 0, 1-0, 6 | - | - | ост. | |||

| ЛАН59-3-2 | 57-60 | 2, 5-3, 5 | - | 2, 0-3, 0 | - | - | - | ост. | |||

| ЛАНКМц75-2-2, 5-0, 5-0, 5 | 73-76 | 1, 6-2, 2 | 2, 0-3, 0 | 0, 3-0, 7 | 0, 3-0, 7 | ост. |

Марганцовистая латунь - сплав меди, цинка и марганца. Она характеризуется хорошими механическими свойствами при повышенной температуре, легко поддается обработке давлением и имеет повышенную теплопроводность. Выпускаются две марки марганцовистой латуни (таблица 3.8).

Таблица 3.8. Химический состав и свойства марганцовистых латуней

| Марка | Химический состав, % | Механические свойства | |||||

| Cu | Mn | Al | Zn | sв, МПа | d, % | НВ, МПа | |

| ЛМц 58-2 | 57, 0-60, 0 | 1, 2 | - | остальное | 360-440 | 24-36 | |

| ЛМцА57-3-1 | 55, 5-58, 5 | 0, 5-3, 5 | 0, 5-1, 5 | остальное |

Добавки марганца и алюминия повышают не только прочность латуни, но и коррозионную стойкость к хлоридам и морской воде. Однако марганцовистая латунь склонна к саморастрескиванию, что можно устранить путем проведения низкотемпературного отжига (250-300оС).

Применяют данную латунь в морском судостроении, электротехнике, в качестве заменителя оловянистых бронз.

Морская латунь - сплав меди, цинка и олова. Содержание олова в количестве 0, 5-1, 5% повышает прочность и твердость латуни, но снижает пластичность и вязкость, т.к. уменьшает растворимость цинка в меди. Олово повышает коррозионную стойкость латуни в морской воде из-за изменения природы β -фазы. С целью повышения прочности латунь подвергают наклепу. В связи с этим латунь подразделяется на твердую (подвергнута деформированию на 25-50%) и мягкую (после отжига при температуре 600-650 оС). В таблице 3.9 даны химический состав и свойства твердых морских латуней. Морская латунь применяется в судостроении.

Таблица 3.9. Химический состав и свойства морских латуней

| Марка | Химический состав, % | Механические свойства | ||||

| Cu | Sn | Zn | sв, МПа | d, % | НВ, МПа | |

| ЛО 90-1 | 80, 0-91, 0 | 0, 25-0, 75 | остальное | 480-560 | 3-6 | 1400-1500 |

| ЛО 70-1 | 69, 0-71, 0 | 1, 0-1, 5 | остальное | 680-750 | 3-5 | 1450-1550 |

| ЛО 62-1 | 61, 0-63, 0 | 0, 7-1, 1 | остальное | 680-750 | 3-5 | 1400-1500 |

| ЛО 60-1 | 59, 0-61, 0 | 1, 0-1, 5 | остальное | 540-600 | 5-12 | 1450-1550 |

Кремнистая латунь - сплав меди, цинка и кремния. Деформируемые кремнистые латуни характеризуются высокой коррозионной стойкостью на воздухе и в морской воде, более стойки против коррозионного растрескивания. Эти латуни хорошо свариваются и паяются обычными припоями, хорошо обрабатываются давлением в холодном и горячем состоянии (табл. 3.10).

Таблица 3.10. Химический состав и свойства кремнистых латуней

| Марка | Химический состав, % | Механические свойства | |||||

| Cu | Si | Pb Zn | sв, МПа | d, % | НВ, МПа | ||

| Деформируемые | |||||||

| ЛК80-3 | 79, 0-81, 0 | 2, 5-4, 0 | - | Ост. | 300-460 | 15-40 | 950-1100 |

| ЛКС65-1, 5-3 | 63, 5-66, 5 | 1, 0-2, 0 | 2, 5-3, 5 | Ост. | 15-20 | ||

| Литейные | |||||||

| ЛКС80-3-3 | 79, 0-81, 0 | 2, 5-4, 5 | 2, 0-4, 0 | Ост. | 300-400 | 15-20 | 900-1000 |

| ЛК80-3Л | 79, 0-81, 0 | 2, 5-4, 5 | - | Ост. | 15-20 | 950-1100 |

Литейные кремнистые латуни отличаются высокой жидкотекучестью, но при охлаждении дают значительную объемную усадку, вызывающую при кристаллизации образование усадочных раковин и межкристаллитной пористости. Увеличение содержания кремния способствует повышению плотности литья и коррозионной стойкости. Добавка свинца не только улучшает обрабатываемость, но и повышает антифрикционные свойства.

Кремнистые латуни находят применение в судо- и машиностроении, для изготовления втулок, подшипников и других антифрикционных деталей вместо оловянистых бронз.

Бронзы - сплавы меди с различными элементами кроме цинка. В некоторых бронзах может содержаться и цинк, но, в отличие от латуней, не в качестве основного компонента. По основным легирующим элементам различают оловянные и безоловянные (алюминиевые, кремниевые, бериллиевые и другие) бронзы.

Так же, как и Zn, в латунях, легирующие элементы в бронзах образуют с Cu твердые растворы с ограниченной растворимостью и промежуточные интерметаллические соединения, обладающие высокой твердостью и хрупкостью. Если концентрация вводимых в бронзу элементов превышает предел растворимости их в меди в твердом состоянии, в структуре сплава появляются кристаллы новых фаз. Эти фазы представляют собой твердые растворы на основе интерметаллидов, например d-фаза - Cu31Sn8 в оловянных бронзах; β -фаза - Cu3Al в алюминиевых.

В связи с этим характер изменения структуры и свойств бронз в зависимости от их состава во многом напоминает закономерности, рассмотренные выше для латуней. Соответственно бронзы, как и латуни, могут иметь однофазную (a)и двухфазную структуру и по технологическим свойствам подразделяются на обрабатываемые давлением и литейные (таблица 3.11).

Таблица 3.11. Химический состав и свойства некоторых марок оловянных бронз

| Марка | Содержание элементов, % | Механические свойства | |||||

| Cu | Sn | P | Zn | Pb | sв, МПа | d, % | |

| Деформируемые бронзы 1 | |||||||

| БрОФ6, 5-0, 4 | основа | 6, 0-7, 0 | 0, 3-0, 4 | - | - | 400(750) | 65(10) |

| БрОЦ4-3 | основа | 3, 5-4, 0 | - | 2, 7-3, 3 | - | 330(550) | 40(4) |

| БрОЦС4-4-2, 5 | основа | 3, 0-5, 0 | - | 3, 0-5, 0 | 1, 5-3, 5 | 350(650) | 35(2) |

| Литейные бронзы 2 | |||||||

| БрОЗЦ12С5 | основа | 2, 0-4, 0 | - | 8, 0-15, 0 | 3, 0-6, 0 | 200(170) | 5(8) |

| БрО4Ц4С17 | основа | 3, 5-5, 5 | - | 2, 0-6, 0 | 14, 0-20 | 150(150) | 4(6) |

| БрОЗЦ7С5Н1 | основа | 2, 5-4, 5 | Ni-0, 5-1, 5 | 6, 0-9, 5 | 3, 0-6, 0 | 180(210) | 8(5) |

1 - в скобках свойства бронз после наклепа, а без скобок - свойства после отжига.

2 - в скобках свойства бронз при литье в песчаную форму, а без скобок - свойства при литье в кокиль.

Маркируются бронзы буквами «Бр», после чего следуют буквы, обозначающие легирующие элементы. В марках деформируемых бронз после букв «Бр» ставятся буквы и цифры, обозначающие название и количество легирующих элементов, например БрОЦ 4-3 - содержит олово (О) - 4%, цинка (Ц) - 3% и остальное медь (по разности от 100%). В марках литейных бронз содержание легирующих элементов ставится сразу после буквы, которой его обозначают, например, БрА10Ж3Мц2 имеет в своем составе: алюминий (А) - 10%, железо (Ж) - 3%, марганец (Мц) - 2% и остальное медь.

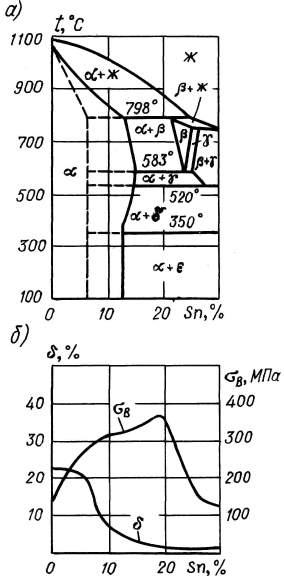

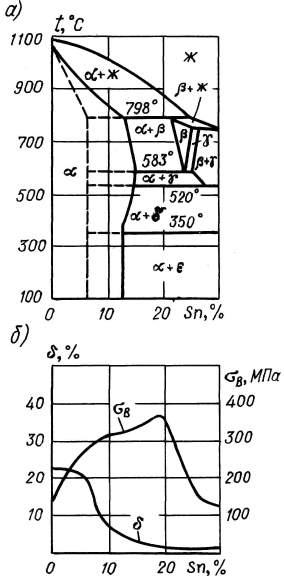

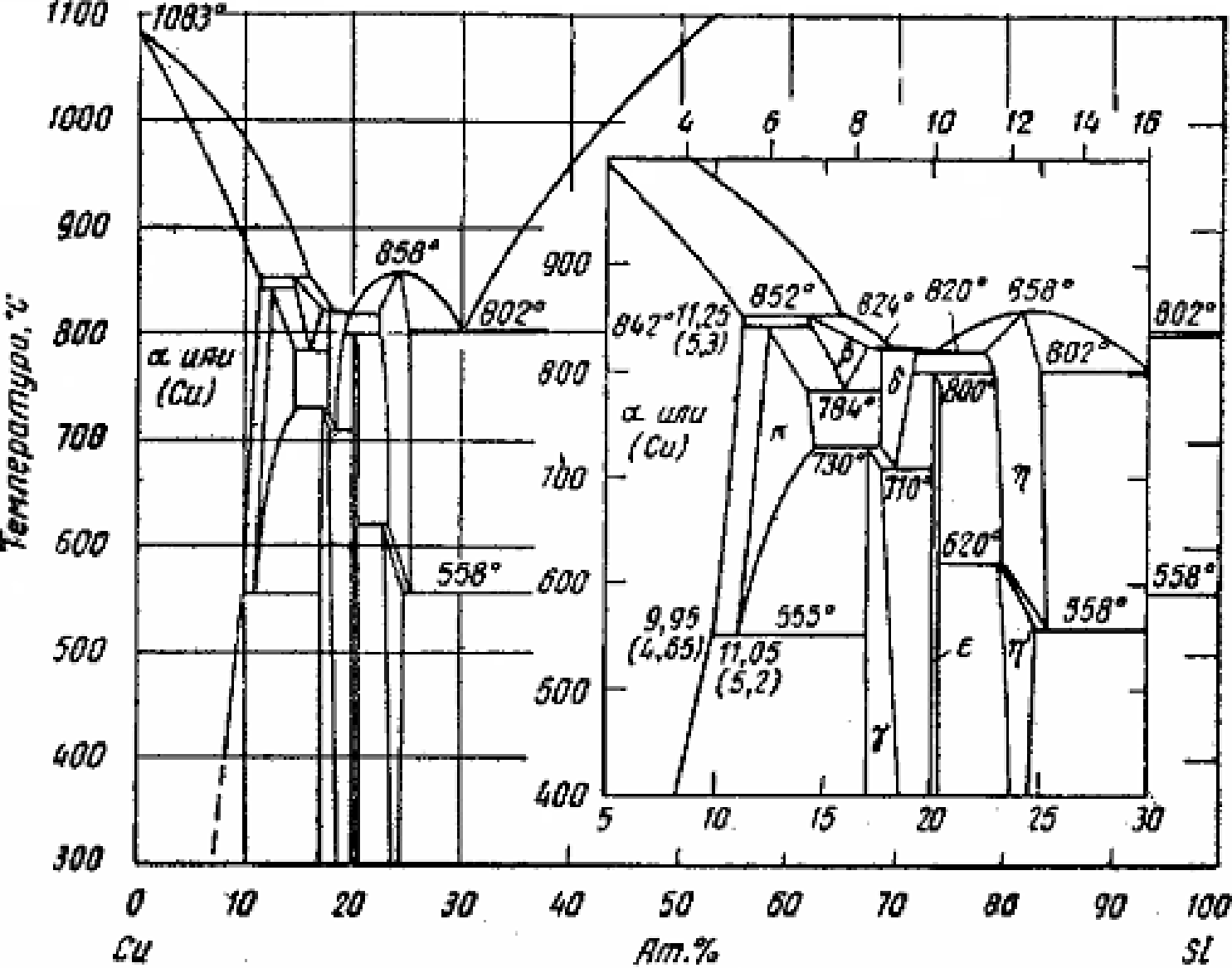

Рассмотрим изменения структуры и свойств в зависимости от их состава на примере оловянных бронз – система Cu-Sn, рис. 3.6, а. Фаза a‑ твердый раствор Sn в Cu, b-интерметаллидное соединение Cu5Sn, d-Cu31Sn8. При обычных скоростях охлаждения кристаллизация оловянных бронз происходит по неравновесной диаграмме (штриховые линии на рис. 3.6, а). В результате область a‑ раствора сужается, и на практике бронзы, содержащие 5–6 % Sn, имеют в структуре эвтектоид (a+d), т.е. двухфазную структуру.

Рассмотрим изменения структуры и свойств в зависимости от их состава на примере оловянных бронз – система Cu-Sn, рис. 3.6, а. Фаза a‑ твердый раствор Sn в Cu, b-интерметаллидное соединение Cu5Sn, d-Cu31Sn8. При обычных скоростях охлаждения кристаллизация оловянных бронз происходит по неравновесной диаграмме (штриховые линии на рис. 3.6, а). В результате область a‑ раствора сужается, и на практике бронзы, содержащие 5–6 % Sn, имеют в структуре эвтектоид (a+d), т.е. двухфазную структуру.

В литом состоянии структура бронз имеет дендритное строение: в однофазных бронзах (менее 5–6 % Sn) темные дендриты, обогащенные медью, окружены светлыми (повышенное содержание Sn) междендритными участками; в бронзах, содержащих более 5–6 % Sn, в структуре появляются также темные включения эвтектоида.

| Рис. 3.6. Диаграмма состояния (а) и механические свойства (б) сплавов Cu-Sn |

Оловянные бронзы с целью улучшения свойств легируют цинком, свинцом, фосфором, никелем и другими элементами. Цинк вводится для улучшения технологических свойств и снижения ее стоимости. Свинец повышает плотность литья, улучшает антифрикционные свойства и облегчает обработку резанием, но снижает пластичность. Фосфор улучшает литейные свойства, повышает предел прочности, твердость, упругость и антифрикционные свойства. Никель измельчает зерно, повышает предел прочности и коррозионную стойкость.

Для облегчения обработки давлением оловянные бронзы подвергают гомогенизации при 700-750оС с последующим быстрым охлаждением.

Из деформируемых бронз изготовляют вкладыши подшипников, пружины, мембраны и др. Литейные бронзы применяют для изготовления герметичной пароводяной арматуры, работающей под давлением, вкладышей подшипников скольжения, втулок и других деталей.

Применяемые на практике оловянные бронзы содержат обычно не более 10% Sn и легирующие элементы (Zn, Р, Ni, Fe), вводимые для улучшения технологических свойств и замены дефицитного олова. Бронзы, содержащие относительно небольшое количество Sn и легирующих элементов, имеют однофазную a‑ структуру и обладают высокой пластичностью (рис. 3.6, б, табл. 3.11). Они относятся к группе деформируемых бронз (например, БрОЦ4-3, БрОФ6, 5-0, 15), из которых полуфабрикаты изготавливают в виде лент, полос, проволоки, трубок и т.п.

Бронзы с большим содержанием легирующих элементов являются двухфазными, имеют низкую пластичность и относятся к группе литейных (например, БрО5Ц5С5, БрО3Ц7С5Н1, табл. 3.11). Особенностью литейных свойств бронз является отсутствие концентрированной усадочной раковины в отличие от латуней, в связи с чем оловянные бронзы имеют малую усадку и применяются для сложных художественных отливок.

Наряду с оловянными, широкое распространение получили другие бронзы. Например, хорошим заменителем дефицитной оловянной бронзы являются алюминиевые бронзы, которые также могут иметь однофазную (БрА5, БрА7) или двухфазную (БрА10Мц2Л, БрА10Ж3Мц2) структуру. Однофазные алюминиевые бронзы являются деформируемыми, двухфазные с большим содержанием алюминия и легирующих элементов - литейными сплавами. Алюминиевые бронзы имеют высокие механические и антикоррозионные свойства и применяются для изготовления шестерен, червячных передач, различных втулок.

Алюминиевые бронзы. Основной легирующий элемент в этой бронзе алюминий. Сплавы, содержащие до 9% алюминия, однофазные (БрА5, БрА7), т.е. их структура представляет собой α -твердый раствор алюминия в меди (рис. 3.7). При повышении содержания алюминия бронзы становятся двухфазными (БрА10Мц2Л, БрА10Ж3Мц2), в структуре бронзы появляются фазы: β - твердый раствор на базе соединения Cu3Al, g'- электронное соединение Cu32Al9. g'-фаза может наблюдаться в сплавах, содержащих 6-8% алюминия при ускоренном охлаждении.

Алюминиевые бронзы. Основной легирующий элемент в этой бронзе алюминий. Сплавы, содержащие до 9% алюминия, однофазные (БрА5, БрА7), т.е. их структура представляет собой α -твердый раствор алюминия в меди (рис. 3.7). При повышении содержания алюминия бронзы становятся двухфазными (БрА10Мц2Л, БрА10Ж3Мц2), в структуре бронзы появляются фазы: β - твердый раствор на базе соединения Cu3Al, g'- электронное соединение Cu32Al9. g'-фаза может наблюдаться в сплавах, содержащих 6-8% алюминия при ускоренном охлаждении.

Введение в алюминиевую бронзу дополнительных легирующих элементов, например марганца, никеля, железа, улучшает механические, технологические и антифрикционные свойства, а также жаростойкость, коррозионную стойкость.

| Рис. 3.7. Диаграмма состояния Cu-Al (а) и влияние алюминия на механические свойства бронз (б) |

Таблица 3.12. Химический состав и свойства алюминиевых бронз

| Марка бронзы | Содержание элементов, % | Механические свойства | ||||||

| Cu | Al | Fe | Mn | Ni | sв, МПа | d, % | НВ, МПа | |

| Деформируемые бронзы1 | ||||||||

| БрА7 | основа | 4, 0-6, 0 | - | - | - | 60-70 | 600-700 | |

| БрА7 | основа | 6, 0-8, 0 | - | - | - | 65-75 | 650-750 | |

| БрАЖ9-4 | основа | 8, 0-10, 0 | 2, 0-4, 0 | - | - | 35-45 | 1000-1200 | |

| БрАЖ10-4-4 | основа | 9, 5-11, 0 | 3, 5-5, 5 | - | 3, 5-5, 5 | 35-45 | 1300-1500 | |

| Литейные бронзы2 | ||||||||

| БрА7Ж1, 5С1, 5 | основа | 6, 0-8, 0 | 1, 0-1, 5 | 1, 0-1, 5 Pb | - | |||

| БрА11Ж6Н6 | основа | 10, 5-11, 5 | 5, 0-6, 5 | - | 5, 0-6, 5 | |||

| БрА10Ж3Мц1, 5 | основа | 9, 0-11, 0 | 2, 0-4, 0 | 1, 0-2, 0 | - | |||

| БрА10Мц2 | основа | 9, 0-11, 0 | - | 1, 5-2, 5 | - |

1 - свойства после смягчающего отжига,

2 - свойства после литья в песчаную форму.

Литейные свойства алюминиевых бронз ниже, чем оловянных, но выше плотность отливок. По прочности и коррозионной стойкости они превосходят оловянные бронзы, но хуже паяются. Температура горячей обработки алюминиевых бронз составляет 750-850оС, а смягчающего отжига - 600-750оС. Бронзы, содержащие 9-11% алюминия и дополнительно легированные никелем, марганцем и железом, могут быть упрочнены закалкой и старением.

Алюминиевые бронзы применяют для изготовления обойм подшипников, направляющих втулок, маслоуплотнительных колец, зубчатых колес, фланцев и других мелких, но ответственных деталей в судо- и авиастроении, электротехнике, химическом аппаратостроении.

Кремнистые бронзы - бронзы, представляющие собой сплав меди с кремнием (рис. 3.8). Практическое применение находят бронзы, содержащие до 4% кремния (таблица 3.13). По технологическим свойствам их подразделяются на деформируемые и литейные.

| Рис. 3.8. Диаграмма состояния Cu-Si |

Деформируемые бронзы обрабатываются в холодном и горячем состоянии, обладают хорошей коррозионной стойкостью, легко обрабатываются резанием и свариваются. Добавка цинка в состав литейных бронз облегчает плавление, улучшает их механические и антикоррозионные свойства.

Деформируемые бронзы обрабатываются в холодном и горячем состоянии, обладают хорошей коррозионной стойкостью, легко обрабатываются резанием и свариваются. Добавка цинка в состав литейных бронз облегчает плавление, улучшает их механические и антикоррозионные свойства.

Таблица 3.13. Химический состав и механические свойства кремнистых бронз

| Марка бронзы | Содержание элементов, % | Механические свойства | ||||||

| Cu | Si | Mn | Ni | Zn | sв, МПа | d, % | НВ, МПа | |

| Деформируемые бронзы | ||||||||

| БрКМц3-1 | основа | - | - | 380-900 | 1-2 | |||

| БрК3 | основа | - | - | - | 10-12 | - | ||

| Литейные бронзы | ||||||||

| БрК3Ц9 | основа | - | - | 10-20 | - | |||

| БрК4Ц4 | основа | - | - | - | ||||

| БрК1Н3 | основа | 0, 6-1, 1 | 0, 1-0, 4 | 2, 4-3, 4 | - |

Перед прокаткой или штамповкой отливки нагревают до температуры 890-910оС.

Кремнистые бронзы, содержащие до 1, 5% Si, упрочняются закалкой (850- 870оС) и старением (при температуре 450-500оС) с выдержками 0, 5-3 часа и охлаждением на воздухе. Если же содержание кремния более 1, 5%, то бронза не упрочняется термической обработкой, так как имеет однофазную структуру.

Вследствие высоких механических свойств, упругости, коррозионной стойкости эти бронзы используют для изготовления пружин и пружинящих деталей, металлических сеток, решеток и труб, испарителей, дымовых фильтров, деталей в сварных конструкциях.

Бериллиевые бронзы - бронзы, представляющие собой сплав меди с бериллием, причем бронзы одних и тех же марок применяют как деформируемые и как литейные бронзы. В качестве дополнительных легирующих элементов они могут содержать никель, кобальт, железо, марганец, магний и другие элементы, которыми частично заменяют дорогостоящий бериллий (таблица 3.14).

Таблица 3.14. Химический состав и механические свойства бериллиевых бронз

| Марка бронзы | Содержание элементов, % | Механические свойства | ||||||

| Cu | Be | Ni | Ti | Примеси | sв, МПа | d, % | НВ, МПа | |

| БрБ2 | основа | 1, 9-2, 2 | 0, 2-0, 5 | - | 0, 5 | |||

| БрБ2, 5 | основа | 2, 3-2, 6 | 0, 2-0, 5 | - | 0, 5 | |||

| БрБНТ1, 9 | основа | 1, 8-2, 15 | 0, 2-0, 5 | 0, 1-0, 25 | 0, 5 | |||

| БрБНТ1, 7 | основа | 1, 65-1, 85 | 0, 2-0, 5 | 1, 0-0, 25 | 0, 5 |

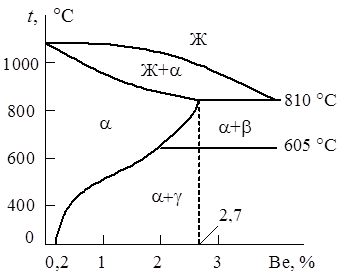

| Рис. 3.9. Диаграмма состояния медь - бериллий |

Медь с бериллием образует ряд твердых растворов (рис. 3.9). Бериллиевая бронза в равновесном состоянии имеет двухфазную структуру a+g, где a‑ твердый раствор Be в Cu, а g‑ интерметал-лидное соединение CuBe. Предельная растворимость бериллия в меди составляет 2, 7% при температуре 810оС. С понижением температуры растворимость падает и при температуре 300оС составляет от 0, 2%. Наличие переменной растворимости Be в решетке Cu дает возможность эффективно упрочнять бериллиевую бронзу закалкой с последующим старением. Закалка с 800 °С фиксирует структуру пересыщенного a‑ раствора с высокой пластичностью (d=30–40%), но относительно малой прочностью (sв»450 МПа). Старение в течение 2 часов при температуре 300-350оС повышает прочность сплава в результате процесса “дисперсионного твердения” до 1200 МПа, пластичность при этом снижается до d»4 %. При этом из пересыщенного α -твердого раствора выделяются дисперсные частицы g-твердого раствора на базе интерметаллида CuBe. Этот твердый раствор обладает высокими твердостью и прочностью.

Медь с бериллием образует ряд твердых растворов (рис. 3.9). Бериллиевая бронза в равновесном состоянии имеет двухфазную структуру a+g, где a‑ твердый раствор Be в Cu, а g‑ интерметал-лидное соединение CuBe. Предельная растворимость бериллия в меди составляет 2, 7% при температуре 810оС. С понижением температуры растворимость падает и при температуре 300оС составляет от 0, 2%. Наличие переменной растворимости Be в решетке Cu дает возможность эффективно упрочнять бериллиевую бронзу закалкой с последующим старением. Закалка с 800 °С фиксирует структуру пересыщенного a‑ раствора с высокой пластичностью (d=30–40%), но относительно малой прочностью (sв»450 МПа). Старение в течение 2 часов при температуре 300-350оС повышает прочность сплава в результате процесса “дисперсионного твердения” до 1200 МПа, пластичность при этом снижается до d»4 %. При этом из пересыщенного α -твердого раствора выделяются дисперсные частицы g-твердого раствора на базе интерметаллида CuBe. Этот твердый раствор обладает высокими твердостью и прочностью.

Бериллиевые бронзы (БрБ2; БрБНТ1, 7; БрБНТ1, 9) обладают высокими упругими свойствами. Их используют для изготовления пружин, сохраняющих упругость в широком интервале температур, в том числе в криогенных условиях. Они хорошо сопротивляются усталости и коррозии.

Наряду с высокими прочностью, жидкотекучестью, твердостью, упругостью и коррозионной стойкостью, бериллиевые бронзы немагнитны, отличаются высокой электропроводностью, теплопроводностью, высоким сопротивлением ползучести, хорошо свариваются и обрабатываются резанием.

Эти бронзы применяют для изготовления высоконагруженных подшипников, различных мембран, втулок, пружин, зубчатых колес, шестерен и других деталей. Кроме того, бериллиевую бронзу можно применять как безыскровой инструмент, так как при ударе о металл или камень не возникает искры, как у стали. Из них изготавливают инструменты для работы во взрывоопасных средах – шахтах, газовых заводах, где нельзя использовать обычные стали.

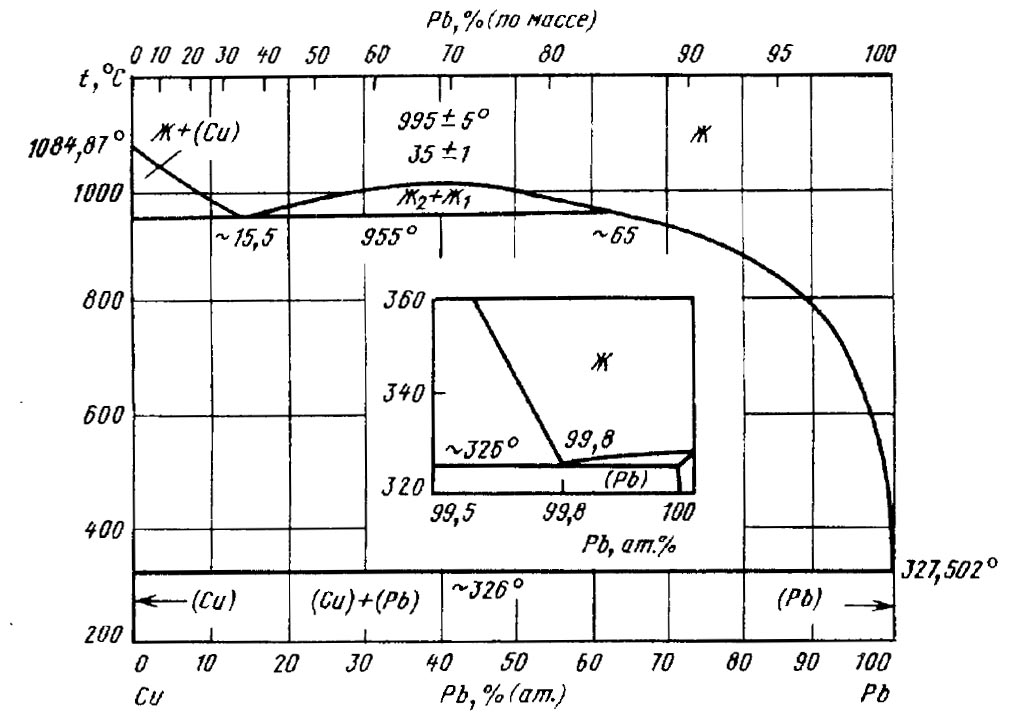

Свинцовые бронзы - бронзы, представляющие собой сплав меди и свинца. Свинец не растворяется в меди и образует механическую смесь (рис. 3.10). Эвтектика по составу почти совпадает с чистым свинцом (99, 98% Pb). После охлаждения структура сплавов состоит из кристаллов меди и включений свинца, которые располагаются по границам зерен или заполняют междендритные пространства. Такая структура обеспечивает высокие антифрикционные свойства бронз, поэтому их используют в подшипниках скольжения. Свинцовые бронзы относятся к литейным бронзам (таблица 3.15). Эти бронзы дополнительно легируют никелем или оловом, которые, растворяясь в меди, улучшают механические свойства и коррозионную стойкость.

Рисунок 3.10 - Диаграмма состояния Cu-Pb

Таблица 3.15. Химический состав и механические свойства свинцовых бронз

| Марка бронзы | Содержание элементов, % | Механические свойства | ||||

| Cu | Pb | Ni | sв, МПа | d, % | НВ, МПа | |

| БрС30 | основа | 27-33 | - | |||

| БрС60Н2, 5 | 34, 25-40, 75 | 57-63 | 2, 25-2, 75 |

Свинцовые бронзы хорошо обрабатываются резанием и обладают высокой теплостойкостью. Теплопроводность БрС30 в 4 раза выше, чем у оловянных бронз, поэтому она отлично отводит тепло, возникающее при трении. Но из-за низкой прочности свинцовые бронзы наплавляют тонким слоем на стальные ленты, т.е. получают биметаллические подшипники, которые просты в изготовлении и легко заменяются при износе. Применяют свинцовые бронзы также для изготовления нагруженных подшипников, сальников и антифрикционных деталей.

Вопросы для самоконтроля по теме:

1. Какие сплавы относятся к латуням?

2. Какие классы бронз используют в технике?

3. Чем отличаются маркировки деформируемых и литейных латуней и бронз?

4. В каких областях промышленности наиболее широко используют латуни и бронзы?

5. Какие легирующие элементы используют в литейных бронзах?

6. Какая латунь называют морской?

7. К какому классу относятся сплавы ЛЖМц-59-1-1 и БрОЦС-4-4-2, 5?

8. Чем отличаются детали из сплавов ЛАН-59-3-2 и Л36А3Н2?

9. Какие медные сплавы используют в качестве пружинных и мембранных?