Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Спекание за счёт процесса испарение- конденсация.

|

|

Этот вид спекания происходит в результате испарения (возгонки) твердого вещества с одной поверхности зернистого тела, пере носа вещества через газовую фазу и последующей его конденсации на другой поверхности. Механизм подобного переноса вещества с одной поверхности на другую связан с различием в величине упругости пара над поверхностями с разной кривизной. В частности, упругость пара над выпуклой поверхностью (над поверхностью с положительным радиусом кривизны) конденсирован ной фазы больше, чем над вогнутой поверхностью (над поверхностью с отрицательным радиусом кривизны) той же фазы.

Этот вид спекания происходит в результате испарения (возгонки) твердого вещества с одной поверхности зернистого тела, пере носа вещества через газовую фазу и последующей его конденсации на другой поверхности. Механизм подобного переноса вещества с одной поверхности на другую связан с различием в величине упругости пара над поверхностями с разной кривизной. В частности, упругость пара над выпуклой поверхностью (над поверхностью с положительным радиусом кривизны) конденсирован ной фазы больше, чем над вогнутой поверхностью (над поверхностью с отрицательным радиусом кривизны) той же фазы.

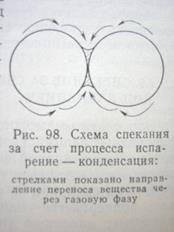

На рис. 98 приведена схема спекания двух соприкасающихся сферических частиц по мех-му исп-конд.

При соприкосновении зерен между ними обр-ся перемычка с вогнутой поверхностью с небольшим отрицательным радиусом кривизны,

упругость пара над которой меньше, чем над выпуклой поверхностью зерен. Поэтому при температуре, достаточной для возгонки твердой фазы, начнется перенос вещества через газовую фазу с поверхности зерен к поверхности перемычки и конденсация вещества на ней. За счет этого будет происходить увеличение площади контакта между зернами и повышение прочности мате риала. По мере расширения перемычки ее радиус кривизны будет увеличиваться, а кривизна уменьшаться, что будет приводить к уменьшению разницы в упругости пара над поверхностью зерен и перемычки. В результате этого процесс переноса вещества будет замедляться. Установлено, что при изотермическом процессе скорость роста площади контакта между зернами пропорциональна t2-/3 (t- время).

Особенности:

Процесс испарение — конденсация может играть заметную роль при спекании только таких веществ, которые достаточно интенсивно возгоняются при высокой температуре, т. е. имеют достаточно высокую упругость пара (порядка 1...10 Па). Для многих материалов, в частности для большинства тугоплавких оксидов, упругость пара при температурах их обжига недостаточна для протекания спекания по механизму испарение — конденсация, поэтому этот вид спекания для них не характерен. Однако такой, например, материал, как SiC, имеет при 2200...2400 °С достаточно высокую упругость пара (10...100 Па), и поэтому процесс его спекания через газовую фазу протекает весьма интенсивно.

Спекание за счет процесса испарение — конденсация отличается по некоторым признакам от других видов спекания, что обусловлено особенностями механизма этого процесса. При этом виде спекания вещество не перераспределяется из области контакта между зернами и из их внутренних частей, а переносится только с поверхности зерен на поверхность перемычки между ними. Следствием этого является то, что центры зерен при спекании практически не сближаются, т. е. ощутимая усадка отсутствует, а общая пористость материала не уменьшается (происходит только перераспределение пор по размерам и изменение их формы). Этот вид спекания не сопровождается существенным уплотнением материала, хотя прочность спекающегося тела за счет увеличения контактов между зернами повышается.

CПЕКАНИЕ ЗА СЧЕТ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ПОД ДАВЛЕНИЕМ/

Это спекание можно рассматривать как разновидность твердо-фазового спекания (хотя в принципе оно может осуществляться и при наличии жидкой фазы). Однако в отличие от последнего, при котором спекающееся тело подвергается действию только температуры, при спекании за счет пластической деформации спекающееся тело подвергается одновременному воздействию температуры и внешнему давлению (прессованию), т. е. подвергается так называемому горячему прессованию.

Механизм этого вида спекания заключается в том, что нагретое до высокой температуры кристаллическое тело под действием давления приобретает способность к достаточно интенсивной пластической деформации (вязкому течению), за счет чего происходит перераспределение вещества с заполнением пор. Кроме того, в этом виде спекания участвует (особенно на конечной стадии) и диффузионный механизм переноса вещества. Приложение давления вызывает появление в кристаллическом теле внутренних напряжений, что способствует увеличению перепада концентраций вакансий и, следовательно, усилению диффузионного механизма пере носа вещества.

Спекание за счет пластической деформации весьма эффективно, особенно применительно к трудноспекающимся материалам. Оно позволяет в достаточно короткие сроки получить спекшиеся мате риалы с относительной плотностью порядка 0, 99...0, 995.