Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Машины для приготовления бетонных и растворных смесей 1 страница

|

|

А.В. СИДОРЕНКО, А.А. МАВРОДИ

СТРОИТЕЛЬНЫЕ МАШИНЫ

КУРС ЛЕКЦИЙ

Мариуполь 2009

Министерство образования и науки Украины

Приазовский государственный технический университет

Кафедра Подъемно-транспортных машин и деталей машин

СТРОИТЕЛЬНЫЕ МАШИНЫ

КУРС ЛЕКЦИЙ

для студентов очной и заочной форм обучения

ТОМ III

МАШИНЫ Для производства строительных материалов

Составили ____________ А.В Сидоренко

____________ А.А. Мавроди

Мариуполь 2009

УДК 621. 76 (077)

Строительные машины: Курс лекций: Том III: Машины для производства строительных материалов /А.В. Сидоренко, А.А. Мавроди; - Мариуполь, 2006. – 118 с.: 79 илл.

В учебном пособии изложены основные разделы программы дисциплины «Машины для производства строительных материалов». Даны краткие сведения о назначении машин, их конструкций, принципа работы, расчеты производительности, необходимые справочные данные.

Составили ____________ А.В Сидоренко

____________ А.А. Мавроди

Отв. за выпуск ____________ В.В. Суглобов, д-р техн.

наук, проф.

Содержание

Лекция 1. Вводная. 5

Лекция 2. Машины для производства бетонных работ. 6

Лекция 3. Стационарные цикличные гравитационные смесители. 15

Лекция 4. Циклические смесители принудительного действия. 24

Лекция 5. Дозаторы.. 30

Лекция 6. Установки для приготовления бетонной смеси и строительного раствора 34

Лекция 7. Бетоносмесительные установки. 40

Лекция 8. Машины и оборудование для транспортирования бетонных и растворных смесей. 45

Лекция 9. Машины для укладки и уплотнения бетонных смесей. 53

Лекция 10. Глубинные вибраторы.. 60

Лекция 11. Оборудование для свайных работ. 65

Лекция 12. Вибропогружатели, вибромолоты и шпунтовыдергиватели. 75

Лекция 13. Копры и самоходные копровые установки. 81

Лекция 14. Машины и оборудование для устройства буронабивных свай. 91

Лекция 15. Строительные лебедки. 98

Лекция 16. Строительные подъемники. 103

Лекция 17. Машины для отделочных работ. Общие сведения. 114

Заключение. 117

Литература. 118

Экзаменационные вопросы по дисциплине «Машины для производства строительных материалов». 119

Лекция 1. Вводная

Строительные бетонные смеси и растворы часто приготавливают на небольших установках, производительность которых не превышает 3м3 в смену на одного рабочего. Приготовление бетона на заводах с большой производительностью позволяет достигнуть выработки до 15м3 на одного рабочего в смену, что снижает стоимость бетона в 5…8 раз по сравнению с приготовлением его на мелких установках.

Бетонные заводы могут быть временными и обслуживать один объект или несколько.

В последнее время применяются автоматизированные сборно-разборные стационарные установки циклического и непрерывного действия производительностью до 30…60м3/ч. Они состоят из отдельных укрупнённых блоков с технологическим и электротехническим оборудованием. Благодаря этому можно быстро производить монтаж и демонтаж установки для её перевозки на другой объект.

Для объектов со сравнительно небольшими объёмами работ, расположенных на значительном расстоянии от централизованных бетонных заводов, целесообразно применять передвижные автоматизированные бетоносмесительные установки непрерывного действия. При изготовлении бетонов и растворов производиться подача составляющих смеси из бункеров или штабелей к дозаторам, дозирование составляющих, подача в смесительные установки, перемешивание и выдача готовой смеси.

Лекция 2. Машины для производства бетонных работ

Машины для приготовления бетонных и растворных смесей

Бетонные и растворные смеси приготовляют путем механического перемешивания их компонентов в смесительных машинах — бетоно- и растворосмесителях. Качество смеси определяется точностью дозировки компонентов и равномерностью их распределения между собой по всему объему смеси. Для равномерного распределения компонентов смеси между собой в общем объеме замеса частицам материала сообщаются траектории движения с наибольшей возможностью их пересечения. Смешивание компонентов в однородную смесь является достаточно сложным технологическим процессом, который зависит от состава смеси, ее физико-механических свойств, времени смешивания и конструкции смешивающего устройства.

Технологический процесс приготовления смесей включает последовательно выполняемые операции: загрузку отдозированных компонентов (вяжущих, заполнителей и воды) в смесительную машину, перемешивание компонентов и выгрузку готовой смеси.

Смесители классифицируют по трем основным признакам: принципу смешивания, характеру работы, способу установки.

По характеру работы различают смесительные машины периодического (цикличного) и непрерывного действия. В смесителях цикличного действия (рис.1) перемешивание компонентов и выдача готовой смеси осуществляются отдельными порциями. Каждая новая порция компонентов бетона или раствора может быть загружена в смеситель лишь после того, как из него будет выгружен готовый замес. Смесители цикличного действия обычно применяют при частой смене марок бетонных смесей или растворов. В них можно регулировать продолжительность смешивания.

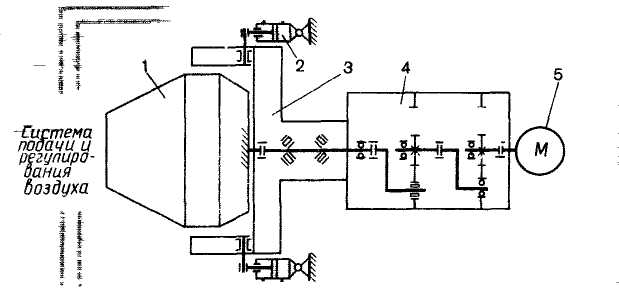

В смесителях непрерывного действия (рис. 2) загрузка компонентов, их перемешивание и выдача готовой смеси осуществляются одновременно и непрерывно. Отдозированные компоненты непрерывным потоком поступают в смеситель и смешиваются лопастями при продвижении от загрузочного отверстия к разгрузочному. Готовая смесь непрерывно поступает в транспортные средства. Смесители непрерывного действия наиболее целесообразно применять для приготовления больших объемов бетонной или растворной смеси одной марки.

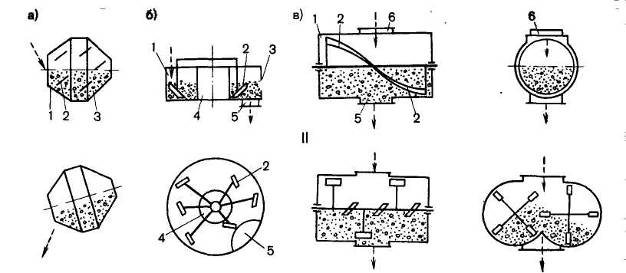

Рис. 1. Принципиальные схемы смесителей цикличного действия:

а-гравитационных (барабанных); б-принудительного действия с вертикально расположенными смесительными валами (тарельчатых); в-принудительного действия с горизонтально расположенными смесительными валами (лотковых) – вверху одновальные, внизу двухвальные;

I-положение смешивания; II-положение разгрузки;

1-барабан (корпус); 2-лопасти; 3-смесь; 4-центральный стакан; 5, 6- разгрузочное и загрузочное отверстия; → направление вращения барабана или смесительного механизма; - - → направление движения материалов

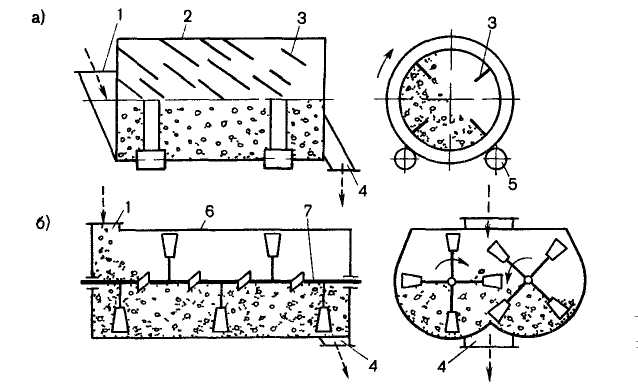

Рис. 2. Принципиальные схемы смесителей непрерывного действия:

а, б-гравитационного и принудительного действия;

1-загрузочное отверстие; 2-барабан;

3-лопасти; 4-разгрузочное отверстие; 5-опорные ролики; 6-корпус; 7-лопастной вал

Главным параметром смесительных машин цикличного действия является объем готового замеса (л), выданный за один цикл работы, смесителей непрерывного действия – объем готовой продукции (м3), выдаваемой машиной за 1 ч работы.

По принципу смешивания компонентов различают машины со смешиванием при свободном падении материалов (гравитационные) и с принудительным смешиванием (принудительного действия). В смесителях принудительного действия орбиты составляющих имеют вынужденный характер, в гравитационных — свободный. Гравитационный смеситель вращается относительно горизонтальной или наклонной (под углом до 15°) оси барабана с лопастями на внутренней поверхности (рис. 1, а; 2, а). Лопасти непрерывно подхватывают и поднимают компоненты смеси на определенную высоту, при достижении которой они свободно падают потоком с лопастей под действием силы тяжести; смешивание происходит в результате столкновения падающих потоков компонентов. Во избежание возникновения центробежных сил, препятствующих свободной циркуляции смеси внутри барабана, частота его вращения обычно не превышает 0, 3...0, 4 с-1. В смесителях с принудительным смешиванием компоненты смеси принудительно перемешиваются в неподвижном барабане или чаше горизонтальными, наклонными или вертикальными лопастными валами (рис. 1, в; 2, б) или лопастным ротором (рис. 1, б), вращающимися внутри смесительной емкости. Смесители с горизонтальными смесительными валами называют лотковыми, с вертикальными валами – тарельчатыми.

По способу установки смесители подразделяются на передвижные и стационарные. Передвижные смесители используются при небольших объемах строительных и ремонтно-строительных работ на рассредоточенных объектах, а стационарные входят в состав технологических линий бетонорастворосмесительных установок средней и большой производительности бетонных и растворных заводов.

Техническая производительность смесительных машин цикличного действия (м3/ч):

где Vз – объем готовой смеси в одном замесе, л; V3=VбK; Vб – вместимость смесительного барабана по загрузке составляющих (полезный объем барабана), л; К – коэффициент выхода готовой смеси; для бетонной смеси К=0, 65...0, 7, для растворов К=0, 75...0, 85; n – число замесов, выдаваемых смесителем в течение 1 ч;

где t1, t2, t3, t4 — продолжительность загрузки, смешивания, выгрузки и возврата барабана в исходное положение или закрытия затвора, с.

Техническая производительность смесительных машин непрерывного действия с принудительным смешиванием (м3/ч):

где S = Kнπ d2/4 – средняя площадь поперечного сечения потока смеси в корпусе смесителя, м2; Кн – коэффициент наполнения сечения корпуса смесителя; Кн=0, 28...0, 34; d – диаметр лопастей смесителя, м; v=sn – скорость движения смеси в направлении продольной оси корпуса смесителя, м/с; s – шаг лопастей, м; n – частота вращения лопастного вала, с-1.

Цикличные смесители по ГОСТ 16349–85 делятся на следующие типы: БП – бетоносмесители принудительного действия роторные для приготовления жестких и подвижных бетонных смесей и растворов, а также смесей из сухих составляющих; БГ – бетоносмесители гравитационные для приготовления подвижных бетонных смесей с осадкой конуса более 3 см; БП-2Г – бетоносмесители принудительного действия с двумя горизонтальными валами; РН – растворосмесители низкооборотные для приготовления всех видов растворов, за исключением специальных, РВ – растворосмесители высокооборотные для приготовления строительных растворов (кроме быстросхватывающихся и специальных, в том числе активизированных и расслаивающихся), а также конструктивно – теплоизоляционных керамзитобетонных смесей.

Ниже рассмотрены смесители, серийно выпускаемые отечественной промышленностью.

Гравитационные смесители предназначены для приготовления подвижных смесей и выпускаются передвижными и стационарными, цикличного и непрерывного действия.

Передвижные гравитационные цикличные смесители имеют объем готового замеса 65, 165 и 330 л и применяются в качестве самостоятельных машин для приготовления подвижных бетонных смесей с крупностью заполнителя до 70 мм и строительных растворов на объектах с небольшими и средними объемами работ. Смесители с объемом готового замеса 65 л выпускают на колесном ходовом устройстве, с объемом 165 и 330л — на полозьях.

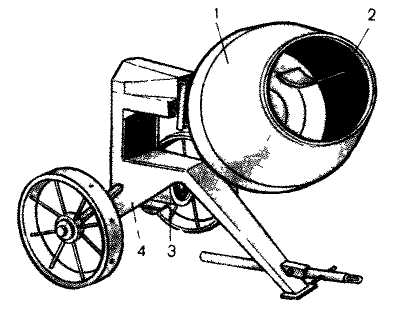

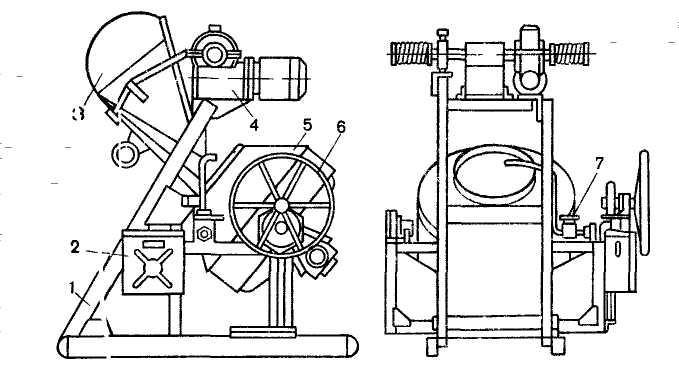

Смеситель СБ-101А (рис. 3) с объемом готового замеса 65 л состоит из грушевидного смесительного барабана 1, на внутренней поверхности которого закреплены три сменные перемешивающие лопасти 2, привода 3, приводящего смесительный барабан во вращение, рамы 4 с колесным ходом и механизм поворота (наклона) барабана с фиксирующим устройством. Вращение барабану сообщается от электродвигателя 1 (рис. 4) через клиноременную передачу 2 и двухступенчатый цилиндроконический редуктор 3. Барабан 4 жестко закреплен на тихоходном валу редуктора и вращается с частотой 27 мин-1. При загрузке компонентов и их смешивании барабан наклонен к горизонту под углом 12°, а при выгрузке готовой смеси — под углом 40°. Исходные материалы загружают в смеситель вручную, а выгружают готовую смесь, опрокидывая вращающийся барабан отверстием вниз. Смеситель может выдавать до 2 м3/ч при 30 циклах в 1 ч. Перевод барабана из положения загрузки и смешивания в положение выгрузки осуществляют вручную с помощью рукоятки управления, установленной на корпусе редуктора. В каждом положении барабан фиксируется штырем рукоятки управления, входящим в отверстие кронштейна на раме смесителя.

Смеситель СБ-116А отличается от смесителя СБ-101А тем, что для привода вращения смесительного барабана вместо электродвигателя используется двигатель внутреннего сгорания 2СД-М1-11 мощностью 1, 5 кВт, что обеспечивает независимость смесителя от источника электроэнергии.

Рис. 3. Смеситель СБ-101А

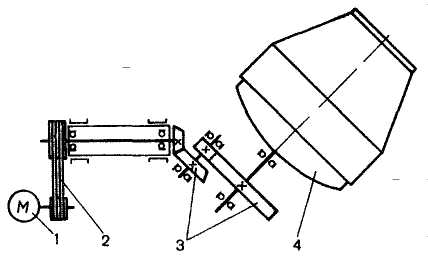

Рис. 4. Кинематическая схема смесителя СБ101А

Передвижные гравитационные смесители СБ-30Г и СБ-16Г оборудованы ковшовым подъемником с индивидуальным приводом для загрузки предварительно отдозированных сухих компонентов смеси в барабан и вододозировочным устройством для отмеривания дозы воды на замес.

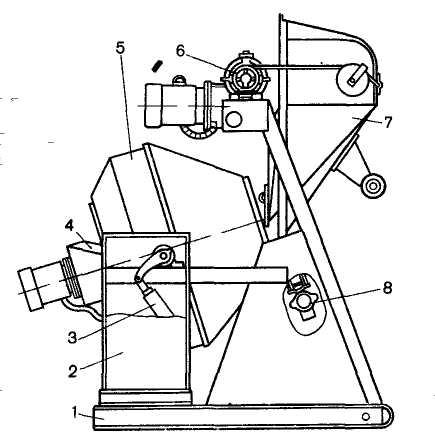

Рис. 5. Смеситель СБ-30Г

Смеситель СБ-30Г (рис. 5) с объемом готового замеса 165 л состоит из рамы 1 с полозьями, смесительного барабана 5, внутри которого укреплены три сменные лопасти, механизмов вращения и опрокидывания 6 барабана, загрузочного ковша 3 с механизмом 4 подъема и опускания, дозатора воды 7, электрошкафа 2 и пульта управления. Смесительный барабан получаст вращение от электродвигателя (рис. 6) через трехступенчатый цилиндроконический редуктор. Барабан жестко закреплен на выходном валу редуктора. Привод барабана встроен в траверсу, которую поворачивают вместе с барабаном вокруг горизонтальной оси вручную с помощью штурвала через одноступенчатый редуктор. Удержание барабана в различных положениях обеспечивается фиксирующим устройством — тормозом. Перемешивание компонентов производится при наклонном положении оси барабана, а выгрузка готовой смеси — путем опрокидывания вращающегося барабана отверстием вниз. Загрузка сухих компонентов в смесительный барабан осуществляется загрузочным ковшом. Механизм подъема и опускания ковша включает два подъемных барабана для навивки концов каната, охватывающего ковш, самотормозящийся червячный редуктор и фланцевый электродвигатель. При навивании каната на барабаны ковш с компонентами поднимается по направляющим рамы в крайнее верхнее положение и разгружается в смеситель путем опрокидывания. Два концевых выключателя автоматически отключают электродвигатель в крайних, положениях ковша. В вододозирующую систему смесителя входит дозатор турбинного типа, установленный на раме на амортизаторах. Заданную дозу воды определяют по положению стрелки дозатора. По достижении заданной дозы подачу воды в дозатор прекращают с помощью крана.

Рис. 6. Кинематическая схема смесителя СБ-30Г:

1-ребуктор привода смесительного барабана; 2-траверса; 3-смесительный барабан;

4-тормоз; 5-штурвал механизма опрокидывания; 6-одноступенчатый редуктор механизма опрокидывания; 7-электродвигатель привода смесительного барабана; 8-подъемный барабан;

9, 10-концевые выключатели; 11-электродвигатель механизма подъема ковша;

12-червячный редуктор; 13-канат подъемного механизма; 14-ковш

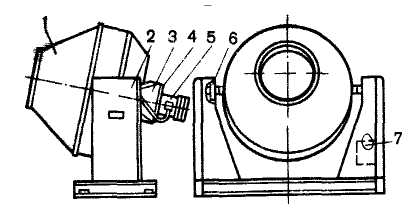

Смеситель СБ-16Г (рис. 7) с объемом готового замеса 330 л может работать в помещениях и открытых площадках под навесом. Он состоит из рамы с полозьями, смесительного барабана, траверсы, механизмов вращения и опрокидывания смесительного барабана, механизма подъема и опускания загрузочного ковша, вибрационного побудителя для лучшего опорожнения ковша, системы водопитания и пульта управления.

Привод барабана осуществляется (рис. 8) от фланцевого электродвигателя через цилиндрический двухступенчатый редуктор с зацеплением Новикова. Барабан жестко закреплен на выходном валу редуктора. К стенкам барабана прикреплены шесть лопастей. Гидравлический механизм опрокидывания барабана состоит из электродвигателя, бака для масла, гидронасоса, фильтра, гидрораспределителя, гидроцилиндра и системы трубопроводов. Шток гидроцилиндра соединен с кронштейном траверсы. Механизм подъема и опускания загрузочного ковша такой же, как у смесителя СБ-30Г. Электрооборудование смесителя состоит из электродвигателей и систем управления ими, включающих в себя магнитные пускатели, кнопки управления, конечные выключатели и защиту.

Рис. 7 Смеситель CБ-16Г:

1-рама; 2-пельт управления; 3-гидроопрокидыватель; 4-механизм вращения смесительного барабана; 5-смесительный барабан; 6-механизм подъема и опускания ковша;

7-ковш; 8-побудитель

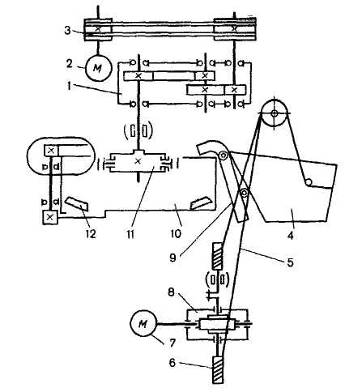

Рис. 8. Гидрокинематическая схема смесителя СБ-16Г:

а-механизм вращения и поворота смесительного барабана; б-механизм подъема ковша;

1-смесительный барабан; 2-редуктор механизма вращения барабана;

3, 5-электродвигатели; 4-гидронасосы; 6-бак для масла; 7-фильтр; 8-гидрораспределитель; 9-гидроцелиндр; 10-рычаг; 11-траверса; 12-червячный редуктор;

13-барабан для подъема ковша; 14-канат; 15-ковш; 16-конечные выключатели

Лекция 3. Стационарные цикличные гравитационные смесители

Данный вид смесителей применяют на бетонных заводах, централизованно снабжающих товарным бетоном объекты с большим объемом потребления, и в бетоносмесительных цехах заводов сборных железобетонных изделий. Они выпускаются с объемом готового замеса 500 и 1000л, имеют грушевидные наклоняющиеся смесительные барабаны с гидравлическим или пневматическим приводом механизма опрокидывания. Компоненты в смесители загружаются механизированным способом через приемную воронку.

Смеситель СБ-91Б (рис. 9) с объемом готового замеса 500 л состоит из рамы 2, смесительного барабана 1, траверсы 3, механизмов вращения и опрокидывания смесительного барабана. Гидрокинематические схемы смесителей СБ-91Б и СБ-16Г аналогичны.

Рис. 9. Смеситель СБ-91Б: 1-барабан; 2-рама; 3-траверса; 4-редуктор; 5-электродвигатель; 6-цапфа; 7-гидравлическое оборудование

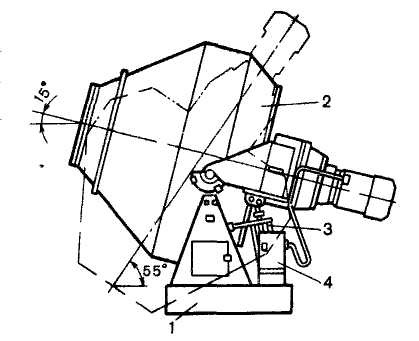

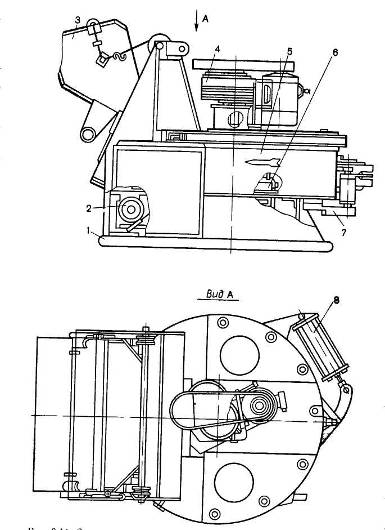

У смесителя СБ-153А (рис. 10) с объемом готового замеса 1000л механизм вращения смесительного барабана состоит из фланцевого электродвигателя и планетарного редуктора. Механизм опрокидывания барабана имеет пневматический привод, состоящий из двух пневмораспределителей, двух пневмоцилиндров, влаго-маслоотделителя и глушителя. Сжатый воздух в пневмоцилиндры механизма опрокидывания подается от воздушной магистрали цеха или завода.

Пневмокинематическая схема смесителя СБ-153А приведена на рис. 11.

Рис. 10. Смеситель СБ-153А:

1-рама; 2-барабан; 3-пневмопривод; 4-шкаф управления

Рис. 11. Пневмокинематическая схема смесителя СБ-153А:

1-смесительный барабан; 2-пневмоцилиндр; 3-траверса; 4-планетарный редуктор;

5-электродвигатель

Смесители принудительного действия предназначены для приготовления мелкозернистых малоподвижных бетонных смесей и строительных растворов. Материалы смешиваются путем принудительного воздействия на смесь лопастей, сообщающих частицам материала самые разнообразные траектории движения.

К преимуществам смесителей принудительного действия относятся большая активность процесса, предотвращение комкования смеси, к недостаткам — ограниченное применение крупных заполнителей, большая энергоемкость процесса, значительный износ рабочих поверхностей, высокая себестоимость процесса. Оптимальное время смешивания 30...50 с, полный цикл — 75...120с.

Смесители выпускают передвижными и стационарными, цикличного и непрерывного действия.

Смесители непрерывного действия с принудительным смешиванием компонентов выполняются одно- и двухвальными лоткового типа. Одновальные смесители производительностью 1, 5...3 м3/ч предназначены для работы на сухих смесях и выпускаются передвижными. Они могут работать как самостоятельные машины, а также в комплексе со штукатурными агрегатами и станциями с загрузкой смесителей из силосов с сухой смесью. Комплекс силос — смеситель — штукатурный агрегат (станция) позволяет выполнять непрерывный технологический процесс приготовления, транспортирования и нанесения штукатурных растворов. Двухвальными смесителями комплектуются бетонорастворосмесительные установки производительностью 5, 30 и 60 м3/ч.

Цикличные смесители – одновальные, причем смесительный вал может располагаться вертикально (тарельчатые смесители) или горизонтально (лотковые смесители).

Передвижные цикличные смесители используют на рассредоточенных объектах с небольшими объемами работ.

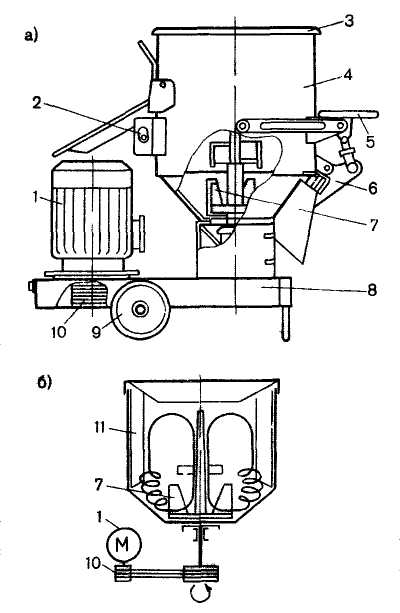

Турбулентный высокооборотный бетонорастворосмеситель СБ-133А (рис. 12, а) с объемом готового замеса 65 л (по бетону) и 80 л (по раствору) предназначен для приготовления подвижных цементных и известковых растворов, мастичных и эмульсионных смесей подвижностью 7 см и более, а также пластичных бетонных смесей с заполнителями крупностью до 30...40 мм. Материалы перемешиваются в неподвижном цилиндрическом баке лопастным ротором, получающим вращение от электродвигателя через клино-ременную передачу. Во время работы бак закрыт сверху крышкой. Бак и электродвигатель смонтированы на тележке с колесным ходом. Пуск и останов электродвигателя осуществляются пускателем. Компоненты загружают в бак сверху при вращающемся роторе с помощью мерных емкостей в последовательности — вода, цемент, заполнители. При вращении ротор отбрасывает компоненты смеси к стенкам бака с наклонными неподвижными лопастями (рис. 12, б), которые тормозят движение смеси по окружности и направляют поток смеси вверх по спирали к центру бака, откуда смесь под действием силы тяжести возвращается к ротору и вновь вовлекается в движение. Интенсивное движение материалов позволяет получать смесь большой однородности и пластичности за относительно малое время. Продолжительность перемешивания после окончания загрузки составляет 30...35с. Готовая смесь выгружается через люк, закрываемый крышкой с рычажным затвором.

Рис. 12. Смеситель СБ-133А:

1-электродвигатель; 2-пескатель; 3-крышка бака; 4-бак; 5-рычажный затвор;

6-крышка люка; 7-лопастной ротор; 8-тележка; 9-колесо; 10-клиноременная передача;

11-неподвижная лопасть

Смеситель СО-23В (рис. 13) с объемом готового замеса 65 л имеет три основных узла: чашу-тачку, представляющую собой цилиндрическую чашу 2, смонтированную на тачке 1, откидывающийся смеситель II, стоящий из вертикального лопастного вала 4, фланцевого электродвигателя 7 на напряжение 220/380В с частотой 50 Гц, трехступенчатого цилиндрического редуктора 6, неподвижной лопасти 3 и ограждения 5, тележку, имеющую обрезиненные колеса 8, фиксаторы-ловушки 9 для установки чаши-тачки 1 и шкаф электрооборудования. При вращении по часовой стрелке лопастного вала, смещенного относительно центра чаши, движущаяся смесь увлекает за собой чашу, вращающуюся вокруг своей оси против часовой стрелки в опоре 10. Частота вращения чаши регулируется отклонением неподвижной лопасти 3, шарнирно соединенной с корпусом редуктора привода. Эта лопасть создает нужное направление потоков смеси и способствует лучшему перемешиванию компонентов.

Привод шарнирно подвешен к раме одноосной тележки III, что позволяет поднимать лопастной вал по окончании цикла перемешивания и перемещать чашу с готовым замесом на тачке. При подъеме привода он автоматически отключается. Рабочее положение лопастей фиксируется специальным упором.

В комплект растворосмесителя входят две сменные чаши-тачки, которые попеременно используются в качестве барабана-смесителя и емкости готового раствора на месте укладки. Техническая производительность смесителя 1, 2...1, 5 м3/ч, продолжительность цикла перемешивания 1, 5...2 мин.

Рис. 13. Растворосмеситель СО-23В

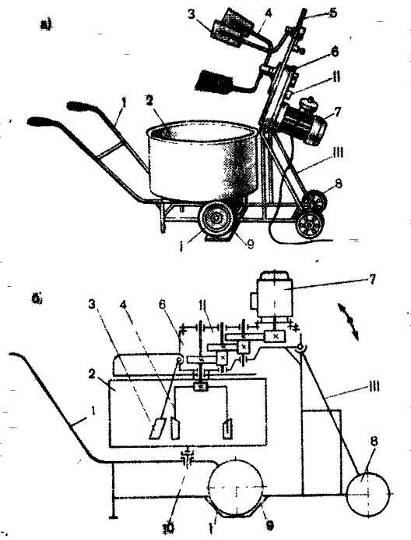

Смеситель СБ-141 (рис. 14) с объемом готового замеса 250л (по бетону) и 300л (по раствору) предназначен для приготовления жестких и пластичных бетонов, а также различных строительных растворов, кроме быстросхватывающихся. Неподвижная чаша смесителя выполнена с футеровкой внутренних поверхностей и установлена на основной раме. Смесительное устройство (рис. 15) роторного типа имеет наружную, внутреннюю и среднюю лопасти, наружный и внутренний скребки. Кронштейны лопастей могут поворачиваться в корпусе подвески. При повороте кронштейн упирается в рессорные амортизаторы, которые смягчают ударные нагрузки, возникающие в результате попадания щебня под лопасти. Для обеспечения нормальной работы смесительного устройства необходимо поддерживать постоянную величину зазоров не более 5 мм между лопастями и скребками и внутренней поверхностью чаши.

Рис. 14. Смеситель СБ-141:

1-рама; 2-привод механизма подъема ковша; 3-ковш; 4-привод смесительного устройства; 5-чаша; 6, 7-смесительное и разгрузочное устройство; 8-пневмоцилиндр разгрузочного устройства

Привод смесительного устройства (рис 16) состоит из электродвигателя 7, клиноременной передачи 3 и двухступенчатого цилиндрического редуктора с зацеплением Новикова. Загрузка чаши осуществляется опрокидным скиповым подъемником, готовая смесь выгружается через выгрузочное устройство секторного типа. Оно состоит из сектора, закрывающего окно в днище чаши 10, рамы 9 и пневмоцилиндра. Включение привода скипового подъемника осуществляется с пульта управления. Вращение от электродвигателя передается через муфту и червячный редуктор 8 валу с насаженными на нем канатными барабанами и червяком. Червяк входит в зацепление с зубчатым колесом механизма переключении. С помощью двух флажков, закрепленных на зубчатом колесе, и двух выключателей, вмонтированных в корпус механизма переключения, осуществляется останов ковша в крайних верхнем и нижнем положениях.

Рис. 15. Смесительное устройство смесителя СБ-141;

1…3-лопости и ротор; 1, 6-скребки; 7-прижим; 8-; 9-подвеска

Рис. 16. Кинематическая схема смесителя СБ-141:

1-редуктор; 2-электродвигатель привода смесителя; 3-клиноременная передача; 4-ковш; 5-канат; 6-барабан подъемного механизма; 7-электродвигатель; 8-червячный редуктор;

9-рама; 10-чаша; 11-смесительное устройство; 12-лопасть

Стационарные цикличные смесители тарельчатого типа используются в качестве встроенного оборудования в технологических линиях бетонорастворных заводов и установок бетоносмесительных цехов заводов сборных железобетонных изделий и предназначены для приготовления бетонных смесей и строительных растворов.

Смеситель СБ-146А (рис. 17) с объемом готового замеса 500 л состоит из неподвижной чаши с крышкой, смонтированной на раме, роторного смесительного устройства с лопастями, привода смесительного устройства, разгрузочного затвора с пневмоприводом. Привод смесительного устройства состоит из фланцевого электродвигателя и двухступенчатого планетарного редуктора. Чаша сверху закрыта крышкой с патрубками для загрузки смесителя сухими компонентами смеси и водой. Чаша снабжена конечными выключателями привода затвора и электродвигателя. Последние отключают привод смесителя при открывании створок крышки в процессе смешивания.