Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Машины для приготовления бетонных и растворных смесей 2 страница

|

|

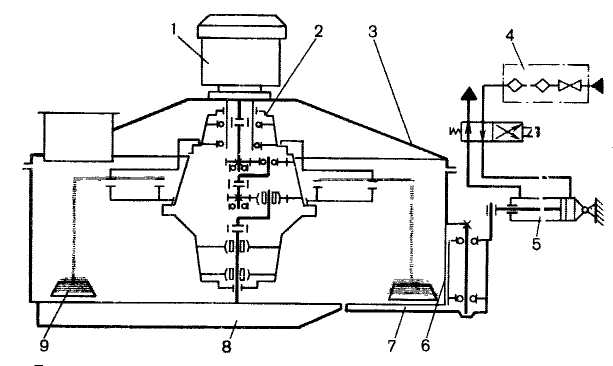

Рис. 17. Пневмокинематическая схема смесителя СБ-146А:

1-электродвигатель; 2-редуктор; 3-крышка; 4-пневмосистема;

5-пневмоцилиндр; 6-корпус; 7-затвор; 8-рама; 9-лопасть

Смеситель СБ-138Б с объемом готового замеса 1000 л (по бетону) и 1200 л (по раствору) аналогичен по конструкции смесителю СБ-146А. Он состоит (рис. 18) из неподвижной чаши с крышкой, роторного смесительного устройства с приводом от электродвигателя через редуктор, разгрузочного затвора с приводным пневмоцилиндром, пневмосистемы и пульта управления. На крышке чаши имеются загрузочный патрубок для раздельной загрузки инертных материалов и цемента, смотровой люк и труба для заливки воды.

Смеситель работает следующим образом. При вращающемся роторе загружают отдозированные сухие составляющие и одновременно по трубе подают заданную дозу воды. Вращающийся ротор лопастями воздействует на смешиваемые материалы, образуя однородную смесь. Готовая смесь выгружается через люк затвора, управляемого пневмоцилиндром.

Рис. 18. Смеситель СБ-138Б:

1-загрузочнфй патрубок; 2-крышка; 3-электродвигатель; 4-редуктор; 5-ротор; 6-чаша;

7-затвор; 8-водопроводный патрубок; 9-пульт управления; 10-смотровой люк;

11-пневмоцилиндр; 12-ограждение затвора; 13-вытяжной аспирационный патрубок

Лекция 4. Циклические смесители принудительного действия

Смесители лоткового типа выпускают передвижными и стационарными. Передвижные смесители используются как индивидуальные установки на объектах с небольшими объемами работ и предназначены для приготовления различных растворов с крупностью заполнителей до 5 мм.

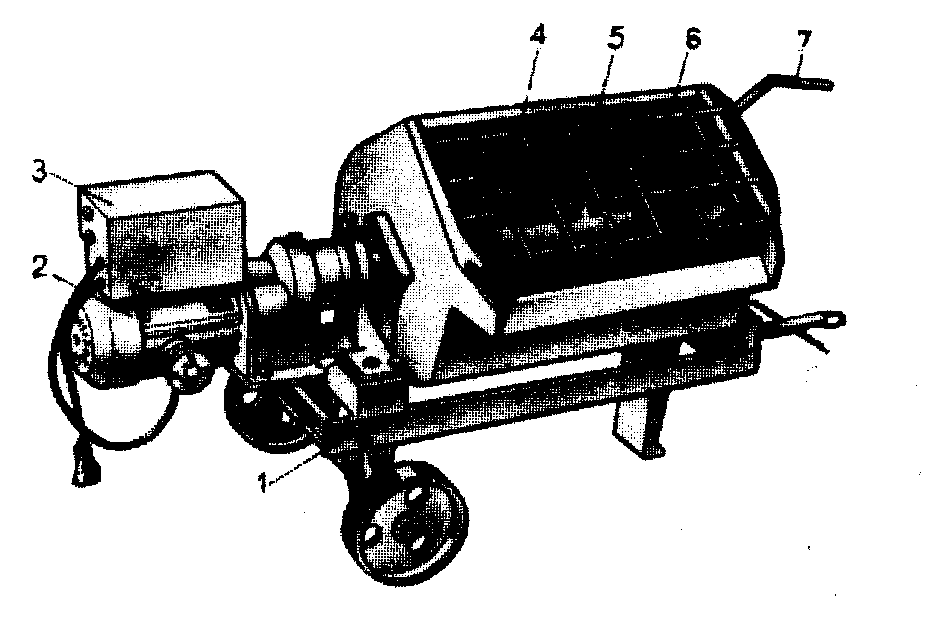

Смеситель СБ-46Б (рис. 19) с объемом готового замеса 65 л предназначен для приготовления раствора подвижностью не менее 5 см. Смесительный барабан с горизонтальным лопастным валом и защитной решеткой (ограждением) опирается на две стойки с подшипниками, в которых он поворачивается при разгрузке. Стойки жестко прикреплены к ходовой тележке с двумя колесами и рукоятью для передвижения по стройплощадке. Четыре смешивающие лопасти повернуты к продольной оси вала под углом 45° и во избежание заклинивания и поломок снабжены резиновыми накладками. Вращение лопастному валу с частотой 0, 5 с-1 сообщается от электродвигателя через зубчатый редуктор.

Рис. 19. Растворосмеситель СБ-46Б:

1-тележка; 2-электродвигатель; 3-элекрошкаф; 4- лопасть; 5-смесительный барабан;

6-ограждение загрузочного отверстия; 7-рукоятка

Компоненты смеси загружаются в барабан вручную сверху через решетку. Выгрузка готового раствора производится под воздействием движущихся лопастей, при этом барабан поворачивают с помощью рукоятки загрузочно-разгрузочным отверстием вниз. Пустой барабан возвращают в исходное положение той же рукояткой. Управление смесителем осуществляется от электрошкафа, в котором имеются автоматический выключатель с тепловым и электромагнитным расцепителем для отключения электродвигателя при перегрузках и реверсивный переключатель, изменяющий направление вращения вала. Производительность растворосмесителя 2 м3/ч, продолжительность перемешивания 105...110 с.

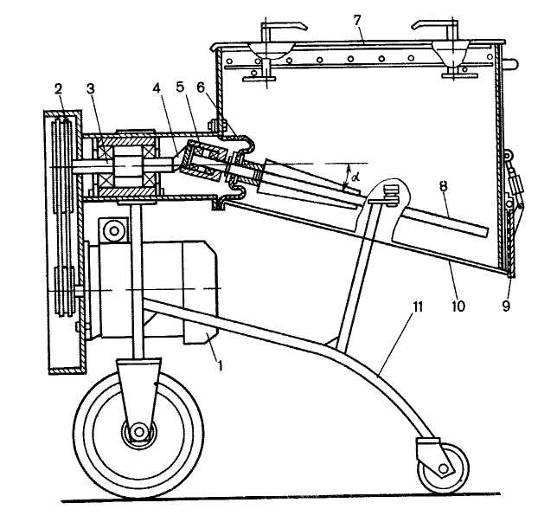

Смеситель СБ-26В (рис. 20) отличается от смесителя СБ-46Б тем, что у него для привода лопастного вала используется двигатель внутреннего сгорания. В перспективе смесители СО-46Б и СО-26В будут заменены соответственно смесителями СО-218 и СО-218-1.

Рис. 20. Кинематическая схема растворосмесителя СБ-26В:

1-рама тележка; 2-стойка; 3-лопостной вал; 4-корпус; 5-решетка; 6-лопасть;

7, 8-редуктор; 9-бачек; 10-муфта; 11-двигатель внутреннего сгорания; 12-ходовое колесо

Смеситель СБ-97А (рис. 21) с объемом готового замеса 250 л оборудован ковшовым подъемником с индивидуальным приводом для загрузки предварительно отдозированных сухих компонентов смеси в барабан и вододозировочным устройством для отмеривания дозы воды на замес. Смеситель применяется во временных приобъектных установках и состоит из лопастного смесителя, ковшового подъемника, привода, рамы с ходовым устройством, систем водопитания и управления. Горизонтальный лопастной вал смесителя приводится во вращение электродвигателем через клиноременную передачу и двухступенчатый зубчатый редуктор. От промежуточного вала редуктора через цепную передачу и конусный фрикцион получает вращение вал с двумя барабанами механизма подъема ковша.

Поворотом рукояти управления осуществляется осевое смещение подвижной части кулачковой муфты и включение конусного фрикциона. Навиваемый на барабаны канат поднимает загруженный отдозированными сухими составляющими ковш по направляющим в крайнее верхнее положение, где происходит его опрокидывание и разгрузка в смесительный барабан. При опрокидывании ковш давит на кулак и поворачивает его вместе с валом на некоторый угол. При этом выключается конусный фрикцион и включается тормоз, вследствие чего вращение барабанов прекращается. Для опускания пустого ковша под загрузку ослабляют натяжение ленты тормоза поворотом рукояти. После загрузки сухих компонентов в барабан подается из вододозировочного устройства определенная порция воды или известкового молока. Готовая порция раствора выгружается через люк, снабженный рычажным затвором с пневмоприводом.

Рис. 21. Кинематическая схема растворосмесителя СБ-97А:

1-двухступенчатый редуктор; 2-электродвигатель; 3-клиноременная передача; 4-цепная передача; 5-конусный фрикцион; 6-кулачковая муфта; 7-барабан подъемного механизма;

8-канат; 9-ковш; 10-ленточный тормоз; 11-кулак; 12-рукоять; 13- лопостной вал;

14-разгрузочный люк

Смеситель РВ-40 (рис. 22) с объемом готового замеса 40 л состоит из конусообразного бака с загрузочным и разгрузочным люками, штырьевой лопасти (весла), смонтированной в чашке с возможностью вращения в ней, диафрагмы, приводного вала с поводком, клиноременной передачи и электродвигателя. Все узлы смесителя смонтированы на трубчатой раме с колесным ходом. Чашка жестко соединена с валом привода через поводок, что обеспечивает постоянный наклон лопасти по отношению к оси вала. Рабочий орган смесителя (лопасть) может быть оснащен механизмом регулирования угла наклона, что позволяет значительно уменьшить нагрузки на лопасть, возникающие в начальный момент перемешивания, путем установки наименьшего угла наклона лопасти.

Рис. 22. Растворосмеситель РВ-40:

1-электродвигатель; 2-клиноременная передача; 3-приводной вал; 4-поводок; 5-чашка;

6-диафрагма; 7-загрузочный люк; 8-штыревая лопость-весло; 9-разгрузочный люк;

10-бак; 11-трубчатая рама

Работает смеситель следующим образом. Компоненты смеси загружают в бак через загрузочный люк, герметично закрываемый при работе смесителя. Затем включают привод, и вращение от электродвигателя мощностью 1, 5 кВт через клиноременную передачу передается приводному валу и чашке, которая преобразовывает вращательное движение вала в колебательное движение (напоминающее движение весла) лопасти, перемешивающей компоненты смеси. Частота колебаний лопасти равна частоте вращения приводного вала и составляет 7, 8 с-1.

Лопасть осуществляет высокоскоростную обработку раствора, что улучшает использование активных свойств вяжущего и качество перемешивания. Продолжительность перемешивания в зависимости от состава равна 40...80 с. Весельный смеситель способен также перерабатывать затвердевшие шпаклевки и штукатурки. Такими смесителями комплектуются передвижные штукатурные агрегаты на базе винтовых насосов.

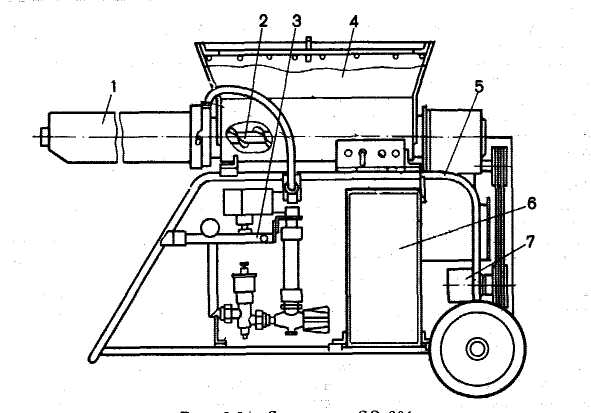

Стационарный цикличный двухвальный смеситель СБ-163 (рис. 23) с объемом готового замеса 1000 л (для смесей с крупным заполнителем) и 1200 л (для цементно-песчаной смеси) применяется на заводах сборного и товарного бетона и железобетона. Смеситель состоит из рамы, корпуса, корытообразного сечения, двух лопастных смесительных валов и привода. Привод обеспечивает вращение лопастных валов навстречу друг другу с частотой 35, 8 мин-1 и включает электродвигатель, клиноременную передачу и редуктор. Лопасти на лопастных валах размещены равномерно по винтовой линии таким образом, что лопасти одного вала входят в промежутки между лопастями другого вала. Компоненты смеси поступают в работающий смеситель через загрузочное отверстие, перемешиваются лопастными валами и перемещаются ими к разгрузочному отверстию, которое перекрывается разгрузочным затвором и управляется пневмоцилиндром. При разгрузке смесителя затвор закрыт.

Рис. 23. Бетоносмеситель СБ-163:

1-подшипник; 2-электродвигатель; 3-рама; 4-клиноременная передача; 5-редуктор;

6-муфта; 7-корпус; 8-лопость; 9-державка; 10-загрузочное отверстие; 11-вал;

12-пневмоцилиндр; 13-затвор; 14-разгрузочное отверстие

Передвижные смесители непрерывного действия работают на сухих смесях и обеспечивают постоянное качество раствора. Сухие смеси на основе известкового, цементного и гипсового вяжущего централизованно приготовляют на специализированных заводах и поставляют на строительные площадки в мешках, бункерах, капсулах смесовозами и цементовозами. Наиболее целесообразно такие смесители использовать в высокопроизводительных штукатурных агрегатах и станциях, работающих на сухих смесях и обеспечивающих комплексную механизацию по приему сухих смесей, их переработке, перекачиванию готового раствора и его нанесению на обрабатываемую поверхность.

Промышленность выпускает две одинаковые по конструкции модели смесителей непрерывного действия: СО-201 (рис. 24) производительностью 1, 5 м3/ч и CО-211 производительностью 3 м3/ч.

Рис. 24. Смеситель СО-201

Каждый смеситель состоит из приемного бункера 4, привода 7, шнека-дозатора 2 с приспособлением для рыхления сухого материала, смесительной цилиндрической камеры (трубы) 1 с выгрузочным окном, лопастного смесительного вала, помещенного в трубе и соединенного со шнеком-дозатором, вододозировочного устройства 3 с регулятором подвижности смеси и прибора для измерения расхода воды, рамы с колесами 5 и электрооборудования 6. Привод шнека-дозатора и лопастного вала осуществляется от электродвигателя через клиноременную передачу.

Принцип действия таких смесителей заключается в следующем: сухая смесь загружается в приемный бункер и шнеком-дозатором подается в смесительную камеру, где смешивается с водой, которая равномерно подается в емкость через систему дозирования для получения раствора требуемой консистенции. Винтовые лопасти смесителя обеспечивают передвижение смеси вдоль оси смесительной камеры к выгрузочному окну.

При небольших объемах работ смесители СО-201 и СО-211 используют как самостоятельно действующие машины и загружают сухой смесью вручную из крафтмешков. При работе смесителей в комплексе со штукатурными агрегатами и станциями их загрузка осуществляется из силоса с сухой смесью.

Применение растворосмесителей непрерывного действия позволяет автоматизировать технологические процессы строительно-отделочных работ.

Лекция 5. Дозаторы

Дозаторы представляют собой устройства, предназначенные для отмеривания (дозирования) порций компонентов смесей (цемента, жидкости, заполнителей) перед загрузкой их в смеситель. Дозирование компонентов смесей производится по объему, массе или объему с корректировкой массы (для легких заполнителей).

Точность дозирования исходных компонентов определяет в значительной мере качество бетонов и строительных растворов и требования к ней достаточно высокие. В соответствии с ГОСТ 7473–85* погрешность дозирования (отклонение от заданного количества дозы в процентах) для вяжущих, воды и добавок не должна превышать ±2 %, для заполнителей ±2, 5 %.

По характеру работы различают дозаторы цикличного и непрерывного действия. Цикличные дозаторы отмеривают заданные дозы компонентов смеси (по объему или массе) в грузоприемном мерном (весовом) бункере или ковше на один замес смесителя, и после разгрузки повторяют цикл.

Дозаторы непрерывного действия подают материал (по объему или массе) непрерывно равномерным потоком с заданной производительностью.

По принципу действия различают дозаторы объемные, весовые и смешанные (объемно-весовые). Объемные дозаторы имеют простую конструкцию и применяются в основном для дозирования воды и жидких химических добавок, плотность которых при постоянной температуре изменяется незначительно. Их иногда используют для дозирования сыпучих материалов на отдельно стоящих смесителях цикличного действия, смесительных установках непрерывного действия небольшой производительности и на бетонных заводах. Точность дозирования сыпучих материалов объемными дозаторами невысока. Она зависит от влажности, крупности и степени уплотнения сыпучих материалов, а также от интенсивности и высоты наполнения мерных бункеров. Весовые дозаторы обеспечивают дозирование сыпучих материалов с более высокой точностью, но значительно сложнее по конструкции. Их применяют на смесительных установках средней и большой производительности. При объемно-весовом (смешанном) дозировании сначала отмеривается объем легких заполнителей, а затем в полученный объем добавляется песок до расчетной массы.

По способу управления различают дозаторы с ручным, дистанционным и автоматическим управлением. При ручном управлении цикличных дозаторов затворы мерных бункеров открывает и закрывает оператор. При регулировании производительности дозаторов непрерывного действия изменяют вручную высоту слоя (количество) материала на ленте весового конвейера или скорость движения ленты. При дистанционном управлении загрузку, дозирование и выгрузку производят с пульта управления. При автоматическом управлении загрузка, дозирование и выгрузка материалов осуществляются автоматически.

В цикличных дозаторах ручное и дистанционное управление применяют на объемных и весовых дозаторах, автоматическое – только на весовых. В дозаторах непрерывного действия ручное управление применяют только при объемном дозировании, дистанционное и автоматическое — при объемном и весовом.

Цикличные объемные дозаторы сыпучих материалов обслуживают смесители с объемом готового замеса 65...165 л. Они представляют собой мерные емкости, которые после предварительного заполнения их материалом затем выгружают в смеситель. Для дозирования воды и жидких химических добавок используют водомерные баки сифонного действия и дозаторы турбинного типа ДВК и ДАТ-1.

Принцип действия объемных дозаторов жидкости основан на отмеривании проходящей через них жидкости с помощью крыльчатки. Крыльчатка вращается внутри дозатора под действием движущейся жидкости и связана со счетчиком заданной дозы. Дозатор ДВК-40 с ручным управлением применяют на самостоятельно действующих смесителях с объемом готового замеса 165...330 л. Количество проходящей через дозатор жидкости регистрируется с помощью циферблатного указателя. По достижении заданной дозы оператор смесителя открывает впускной и закрывает выпускной клапаны. Дозатор ДАТ-1 встраивается в систему автоматики бетонорастворосмесительных установок и заводов с объемом готового замеса смесителя 500 л и менее. Дозатор имеет измеритель объема, оборудованный бесконтактным электронным преобразователем и электронным блоком, в который входят задатчик порций и блок питания. Исполнительным устройством служит электромагнитный вентиль. При прохождении жидкости через измеритель объема создается серия электрических импульсов, фиксируемая электрическим счетчиком. Количество подаваемой жидкости устанавливают с помощью датчика порций.

Цикличные весовые дозаторы выпускаются четырех серий: ВДБ, АВД, ДБ и КД. В комплект каждой серии входят дозаторы цемента, заполнителей, жидкости и аппаратура автоматического управления. Весовые цикличные дозаторы комплектуются грузоприемными ковшами или бункерами, питателями, подающими материал в ковш (бункер) из расходных емкостей, и циферблатными указателями различных типов для визуального контроля дозирования. Грузоприемные ковши и бункера снабжены впускными и выпускными затворами, управляемыми пневмоцилиндрами, и преобразователями контроля положения затворов.

Грузоприемный ковш или бункер могут быть подвешены на рычагах (рычажные дозаторы) или на тензометрических преобразователях (безрычажные дозаторы), передающих электрические сигналы при дозировании в систему автоматики бетоносмесительного завода или цеха.

Автоматические весовые дозаторы серии ВДБ применяются на передвижных и инвентарных бетонорастворосмесительных установках и предназначены для порционного автоматического взвешивания компонентов смесей и выдачи отвешенных доз в смесители с объемом готового замеса 165, 330 и 500л.

Серия дозаторов ВДБ включает два комплекта унифицированных весовых автоматических дозаторов типов ВДБ-250Д и ВДБ-500/750Д. В комплект типа ВДБ-250Д для смесителей вместимостью по загрузке 250 л входят дозаторы цемента ДЦ-100Д, жидкости ДЖ-100Д и инертных заполнителей ДИ-500Д; в комплект типа ВДБ-500/750Д для смесителей вместимостью по загрузке 500 и 750 л – дозаторы цемента ДЦ-200Д, жидкости ДЖ-200Д и заполнителей ДИ-1200Д. Буквы индекса означают: Б — бетон; В — весовой; Д — дозатор; Ж — жидкость; И — инертные; Ц — цемент. Комплект ВДБ-250Д поставляют с блоком аппаратуры автоматического управления БАУ-5 или БАУ-9; комплект ВДБ-500/750Д – с блоком БАУ-5. Оба блока имеют в основе релейно-контактную элементную базу и предназначены для дистанционного задания и передачи показаний при автоматическом дозировании составляющих. Блоки состоят из счетно-уравновешивающего устройства для задания точного значения массы материала и устройства для предварительного задания необходимого количества рецептов материалов. Дозаторы серии АВД осуществляют порционное автоматическое взвешивание компонентов смесей и выдачу отмеренных доз в смесители с объемом готового замеса 330–2000 л, входящие в комплект оборудования автоматизированных бетонорастворосмесительных установок и заводов, а также бетоносмесительных цехов заводов сборного железобетона. Дозаторы АВДЦ-425М, АВДИ-425М, АВДЖ-425/1200М предназначены для смесителей с объемом готового замеса 330...500 л; АВДЦ-1200М, АВДИ-1200М —для смесителей с объемом готового замеса 800...1000 л; АВДЦ-2400М, АВДИ-2400М, АВДЖ-2400М — для смесителей с объемом готового замеса 1600...2000 л. Буквы индекса означают: А — автоматический, М — модернизированный.

Нормальная эксплуатация дозаторов обеспечивается при температуре окружающей среды 5...40°С и относительной влажности не более 95 %.

Дозаторы серии ДБ представляют собой двухфракционные дозаторы, используются в качестве встроенного оборудования на бетонных заводах и в бетоносмесительных цехах заводов сборного железобетона и предназначены для автоматического взвешивания компонентов бетонной смеси для смесителей с объемом готового замеса 500...2000 л. Составными частями дозаторов серии ДБ являются питающее и грузоприемное устройства, рычажная и пневматическая системы, панель местного управления, местный и дистанционный циферблатные указатели.

Дозаторы серии КД предназначены для обслуживания смесителей вместимостью по загрузке 1000 и 1500 л, входящих в комплект партерных инвентарных бетоносмесительных установок производительностью 30 м3/ч. Комплект дозировочного оборудования включает многофракционный дозатор заполнителей, однофракционные дозаторы цемента и воды, двухфракционный дозатор химических добавок. Масса дозируемых материалов в таких дозаторах воспринимается тензометрическими преобразователями, меняющими в зависимости от взвешиваемой дозы свой электрический сигнал, который поступает в систему автоматики.

Весовые дозаторы непрерывного действия предназначены для непрерывного дозирования заполнителей и цемента на автоматизированных смесительных установках и заводах непрерывного действия производительностью 30...240 м3/ч. Они имеют автоматическую систему регулирования производительности. Дозаторы для непрерывного дозирования заполнителей бетона состоят из весового ленточного конвейера с регулируемым вариаторным приводом, приемной воронки, прикрепляемой к расходному бункеру, и маятниковой системы подвески конвейера. Скорость ленты весового конвейера определяет производительность дозатора и изменяется с помощью вариатора с дистанционным управлением в широком диапазоне. При постоянной для заданной производительности дозатора скорости ленты конвейера регулирование сводится к автоматическому поддерживанию постоянной массы материала на ленте. Производительность дозаторов заполнителей 5...200 т/ч.

Автоматические весовые дозаторы непрерывного действия для дозирования цемента в отличие от дозаторов для заполнителей имеют дополнительно шнековые или барабанные питатели, которые перекрывают выходное отверстие расходного бункера и подают на весовой ленточный конвейер необходимое для заданной производительности дозатора количество цемента.

Весовые конвейеры и системы регулирования производительности у дозаторов для цемента и заполнителей аналогичны. Система автоматического управления обеспечивает поддержание постоянной массы цемента на ленте конвейера путем регулирования частоты вращения питателя. Производительность дозатора задается скоростью ленты конвейера. Производительность дозаторов цемента 5...10 т/ч. Объемные дозаторы непрерывного действия — ленточные для заполнителей и винтовые для цемента применяют на бетонорастворосмесительных установках непрерывного действия производительностью 5 м3/ч.

Лекция 6. Установки для приготовления бетонной смеси и строительного раствора

В зависимости от компоновки технологического оборудования установки могут быть башенного или партерного типа.

В установках башенного типа (рис. 25, а) технологическое оборудование располагают по вертикали и составляющие бетонной смеси поднимают и подают в расходные бункера один раз. Дальнейшее продвижение материалов по технологическому циклу в дозаторы, в направляющую и распределительную воронки, в бетоносмеситель и далее готовой смеси в раздаточный бункер и транспортное средство осуществляется под действием силы тяжести. Такая установка отличается значительной высотой и небольшими размерами в плане.

В установках партерного типа (рис. 25, б) сыпучие материалы в ходе технологического процесса поднимаются неоднократно: сначала в расходные бункера и вторично — в бетоносмеситель. Высота установки небольшая, а размеры в плане значительные.

В зависимости от возможности перебазирования в процессе работы установки подразделяют на стационарные и перебазируемые.

По режиму работы установки бывают цикличного и непрерывного действия. В зависимости от вида управления установки могут быть с местным, дистанционным и автоматизированным управлением.

Автоматизированные цикличные бетонорастворосмесительные установки партерного типа. В настоящее время серийно выпускаются автоматизированные бетонорастворосмесительные установки СБ-140А, СБ-134 и СБ-145 производительностью 12; 20 и 30...40 м3/ч соответственно. Установка СБ-140 выполнена передвижной (мобильной), установки СБ-134 и СБ-145 – сборно-разборными (инвентарными), монтируемыми за несколько смен.

Предусмотрен выпуск высокоавтоматизированных бетоносмесительных установок СБ-171 и СБ-164 производительностью соответственно 60 и 120 м3/ч с применением микропроцессорных средств и безрычажных тензометрйческих дозаторов. На автоматизированных бетонорастворосмесительных установках применяют три типа систем управления с различным уровнем автоматизации: релейно-контактные, бесконтактные на базе интегральных микросхем (микроэлектронные) и микропроцессорные. Применение микропроцессорной системы управления обеспечивает значительное повышение уровня автоматизации приготовления бетонных смесей и растворов, позволяет сократить расход цемента, уменьшить потери цемента на складских операциях, повысить качество приготовляемых смесей, улучшить условия труда операторов.

Рис. 25. Схема компоновки бетоносмесительных установок:

а-башенная (вертикальная); б-партерная (ступенчатая);

1-конвейер склада заполнителей; 2-ковейерподачи заполнителей в расходные бункера; 3, 9, 10-поворотная, направляющая распределительная воронка; 4-расходный бункер;

5-труба пневмоподачи цемента; 7-дозатор заполнителей; 8-дозатор воды;

11-смеситель; 12-раздаточный бункер; 13-автобетоновоз; 14-автоцементовоз;

15скиповой подъемник или конвейер

Передвижная цикличная бетонорастворосмеси-тельная установка СБ-140А производительностью до 12 м3/ч с роторным смесителем СБ-141 предназначат для приготовления бетонной смеси и строительного раствора на рассредоточенных объектах. Она имеет колесный ход который состоит (рис. 26) из задней оси и передней подкатной оси, оборудованной поворотным кругом, седельным устройством и дышлом. С объекта на объект установка транспортируется грузовым автомобилем. Установка выполнена самомонтирующейся и состоит (рис. 27 и 28) из двух блоков: первый (основной) блок объединяет основное технологическое оборудование и секторный склад заполнителей вместимостью 25м3, вторым блоком является склад цемента вместимостью 12м3. Для обеспечения самомонтирования оба блока оборудованы подъемными устройствами для приведения их в рабочее или транспортное положение. На раме основного блока смонтированы смеситель, весовые дозаторы воды, цемента и заполнителей, кабина оператора и навес. Дозаторы воды ДЖ-100Д и цемента ДЦ-100Д установлены на стойках непосредственно над чашей смесителя. Готовая смесь из смесителя направляется в транспортные средства лотком.

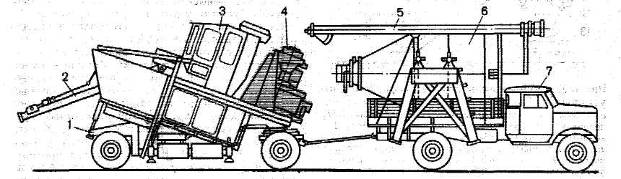

Рис. 26. Установка СБ-140А в транспортном положении:

1-трайлер; 2-скреперное загрузочное устройство; 3-кабина управления,

4-смеситель; 5-винтовой конвейер; 6-силос цемента; 7-автомобиль

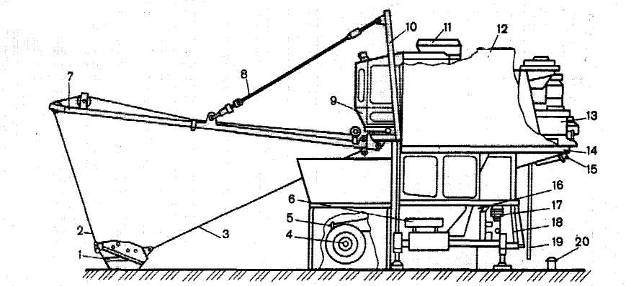

Рис. 27. Общий вид бетоносмесительной установки СБ-140А:

1-ковш; 2, 3-канкты ковша; 4-задняя ось; 5-транспортная сигнализация;

6-дозатор заполнителей; 7-стрела; 8-оттяжка; 9-кабина; 10-рама с оттяжкой;

11-кондеционер; 12-навес; 13-бетоносмеситель; 14-рама; 15-лоток;

16-направляющие; 17-компрессор; 18-винтовой механизм; 19-шторы; 20-упорный брус

Рис. 28. Бетоносмесительная установка СБ-140А:

1-склад заполнителей; 2-дозатор жидкости; 3-дозатор цемента; 5- фундаментный блок

Кабина оператора оборудована кондиционером; в ней размещены блок управления БАУ-9Д, пульт обогрева и щит управления кондеционером. К вертикальной плоскости каркаса примыкает трехсекторный склад заполнителей, загружаемый щебнем крупностью до 40 мм (фракция 1), песком (фракции 2) и щебнем крупностью 40...70 мм (фракции 3). Каждый сектор примыкает к корпусу, на задней стенке которого размещены секторные затворы с пневмоприводами, наклонное днище с площадками и подвешенным к ним вибратором. Из секторов через отверстия с затворами заполнители по лотку поступают сначала на дозатор заполнителей ДИ-500Д, а затем в ковш скипового подъемника смесителя. Для работы при отрицательных температурах предусмотрен подогрев заполнителей тепловыми регистрами. Щебень и песок загружаются в склад скреперным ковшом. Ковш подвешен к поворотной в плане трубчатой стреле с механизмом поворота и приводится в действие двухбарабанной реверсивной лебедкой через систему блоков и канатов. Управление скреперной лебедкой осуществляется с помощью кнопочного поста.

Склад цемента (рис. 29) состоит из бункера, рамы с винтовыми опорами, наклонного винтового конвейера, затвора, механизма подъема бункера, фильтра и цепного сводообрушителя.

Сверху на бункере смонтированы фильтр и указатель уровня, предназначенный для контроля нижнего уровня цемента. В верхней части бункера имеется патрубок с фланцем, к которому присоединяют трубу для подачи цемента из автоцементовоза. Выпускная горловина бункера перекрывается затвором, состоящим из корпуса, заслонки, сектора и рычага. Внутри бункера установлен цепной сводообрушитель с приводом от пневмоцилиндра, предназначенный для предупреждения зависания цемента внутри бункера. Управляют пневмоцлиндром с пульта управления. Винтовой конвейер с приводом от мотор-редуктора служит для подачи цемента из бункера склада в дозатор.