Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Свайные молоты

|

|

Свайные молоты состоят из массивной ударной части, движущейся возвратно-поступательно относительно направляющей конструкции в виде цилиндра (трубы), поршня со штоком, штанг и т. п. Ударная часть молота наносит чередующиеся удары по головке сваи и погружает сваю в грунт. Направляющая часть молота снабжена устройством для закрепления и центрирования молота на свае.

Рабочий цикл молота включает два хода — холостой (подъем ударной части в крайнее верхнее положение) и рабочий (ускоренное движение ударной части вниз и удар по свае). По роду привода свайные молоты разделяются на механические (применяются редко и серийно не выпускаются), паровоздушные, дизельные и гидравлические. Основными параметрами свайных молотов являются масса ударной части, наибольшая энергия одного удара, наибольшая высота подъема ударной части, частота ударов в минуту.

Паровоздушные молоты приводятся в действие энергией пара или сжатого до 0, 5...0, 7 МПа воздуха. Различают молоты простого – одностороннего действия, у которых энергия привода используется только для подъема ударной части, совершающей затем рабочий ход под действием собственного веса, и молоты двойного действия, энергия привода которых сообщает ударной части также дополнительное ускорение при рабочем ходе, в результате чего увеличивается энергия удара и сокращается продолжительность рабочего цикла.

Ударной частью паровоздушных молотов простого действия служит чугунный корпус массой 1800...8000 кг с цилиндром внутри, направляющей — поршень со штоком, опирающимся на головку сваи.

Конструкции молотов простого действия имеют мало различий. Управление их работой — полуавтоматическое.

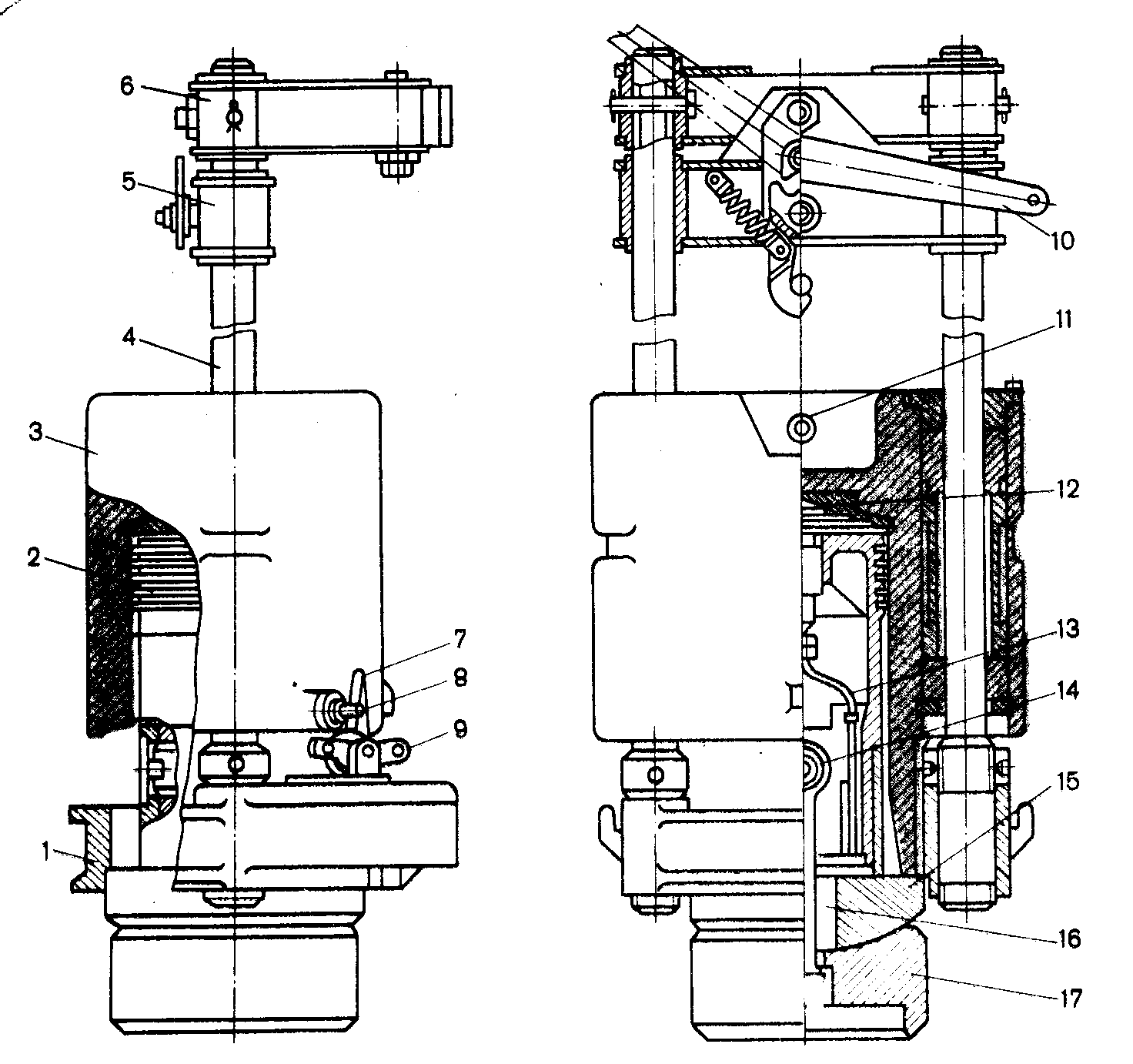

Паровоздушный молот простого действия (рис. 51, а) состоит из массивного чугунного корпуса 1 с направляющими захватами 2, крышки 3, поршня 6 со штоком 7. Внутри крышки размещено распределительное устройство, состоящее из поворотного крана 5 и коромысла 4. В нижней части цилиндра имеется отверстие 9 для спуска конденсата. Направляющие захваты служат для перемещения молота по направляющим копра. Молот на копре поднимают за специальные проушины. Управление работой молота — полуавтоматическое.

Работа молота осуществляется следующим образом. При подаче сжатого воздуха (пара) через распределительное устройство в пространство между крышкой и поршнем корпус молота поднимается вверх, скользя по штоку. После подъема корпуса на определенную высоту поворотом коромысла крана прекращают подачу сжатого воздуха (пара) в цилиндр 8, при этом его полость соединяется с атмосферой через канал в крышке. Сжатый воздух (пар) устремляется в атмосферу, а корпус молота под действием собственной силы тяжести падает вниз и наносит удар по свае. После удара коромысло крана возвращается в исходное положение, поршневая полость цилиндра вновь наполняется сжатым воздухом (паром), после чего цикл работы молота повторяется.

Паровоздушные молоты простого действия имеют сравнительно небольшую «мертвую» массу (т. е. массу неподвижных частей молота), составляющую около 30 % от общей массы молота, они несложны по конструкции, просты и надежны в эксплуатации. Основные недостатки таких молотов — малая частота ударов (не более 30...50 ударов в минуту) и значительные габариты.

В строительстве применяют молоты простого действии СССМ-570, СССМ-582, СССМ-680, С-276А, С-811А, С-812А.

Рис. 51. Паровоздушные молоты:

а-простого действия; б-двойного действия

Паровоздушные молоты двойного действия имеют автоматическую систему распределения воздуха, частоту ударов 100...275 в минуту и массу ударной части 180...2250 кг. Они обеспечивают возможность погружения и извлечения свай и шпунта в широком диапазоне грунтов различной плотности. Основной недостаток молотов двойного действия — малая масса ударной части, составляющая 15...25 % от общей массы молота. Молоты двойного действия характеризуются разнообразием конструкций. В строительстве наиболее распространены молоты С-32, С-35, СССМ-708, С-232, С-977.

Основными узлами паровоздушного молота двойного действий (рис. 51, б) являются неподвижный закрытый корпус, подвижный поршень 11 со штоком 15 и массивным бойком 10 (ударная часть) и автоматическое парораспределительное устройство. В процессе работы корпус молота остается неподвижным на головке погружаемой сваи, а его ударная часть движется внутри корпуса. Корпус молота составлен из двух цилиндров: парового 12, в котором помещен поршень 11, и направляющего 16 для бойка 10. Сверху корпус закрыт крышкой с проушиной 13 для подъема и удерживания молота, а снизу – ударной плитой (наковальней) 17, укрепляемой на головке сваи. Наковальня воспринимает удары ударной части и может перемешаться в незначительных пределах по вертикали. Возвратно-поступательное движение ударной части молота обеспечивается за счет попеременной подачи пара или сжатого воздуха в надпоршневую или подпоршневую полости парового цилиндра золотниковым распределительным устройством. Золотник 14 этого устройства поворачивается вокруг оси под действием поступающего пара (сжатого воздуха) автоматически. Изменяя давление подаваемого пара (сжатого воздуха), можно регулировать энергию удара молота.

Паровоздушные молоты устанавливаются на копре или подвешиваются к крюку стрелового самоходного крана.

Их можно использовать для забивки как вертикальных, так и наклонных свай, а также для выполнения свайных работ под водой. Общим недостатком паровоздушных молотов является их зависимость от компрессорных установок или парообразователей.

Дизельные молоты представляют собой прямодействующие двигатели внутреннего сгорания, работающие по принципу двухтактного дизеля. Они получили преимущественное распространение в строительстве благодаря энергетической автономности, мобильности, простой и надежной конструкции и высокой производительности.

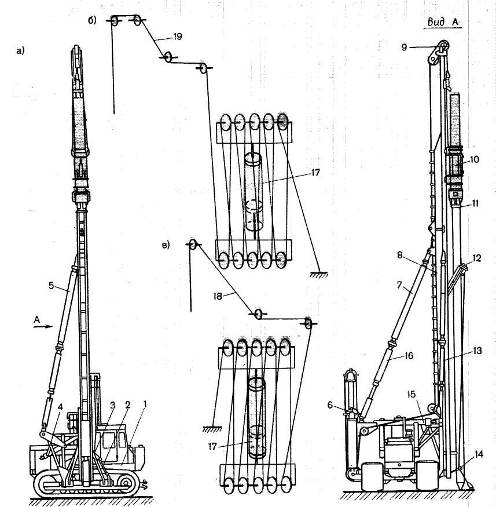

По типу направляющих для ударной части дизель-молоты делятся на трубчатые и штанговые. У трубчатого дизель-молота направляющей ударной части в виде массивного подвижного поршня служит неподвижная труба, у штангового – направляющими ударной части в виде массивного подвижного цилиндра служат две штанги. Распыление дизельного топлива в камере сгорания у штанговых молотов – форсуночное, а у трубчатых – ударное. Дизель-молоты подвешиваются к копровой стреле с помощью захватов и подъемно-сбрасывающего устройства («кошки»), предназначенного для подъема и опускания молота и прикрепленного к канату лебедки копровой установки.

Различают легкие (масса ударной части до 600кг), средние (до 1800кг) и тяжелые (свыше 2500кг) дизель-молоты.

Штанговые дизель-молоты СΠ -60 и СΠ -6Б, выпускаемые серийно, имеют массу ударной части соответственно 240 и 2500кг.

Легкий дизель-молот СП-60 с подвижными штангами предназначен для забивки деревянных свай с помощью копра СП-13Б. Дизель-молот СП-6Б применяют для забивки в грунт железобетонных и металлических свай с помощью копра грузоподъемностью не менее 9 т.

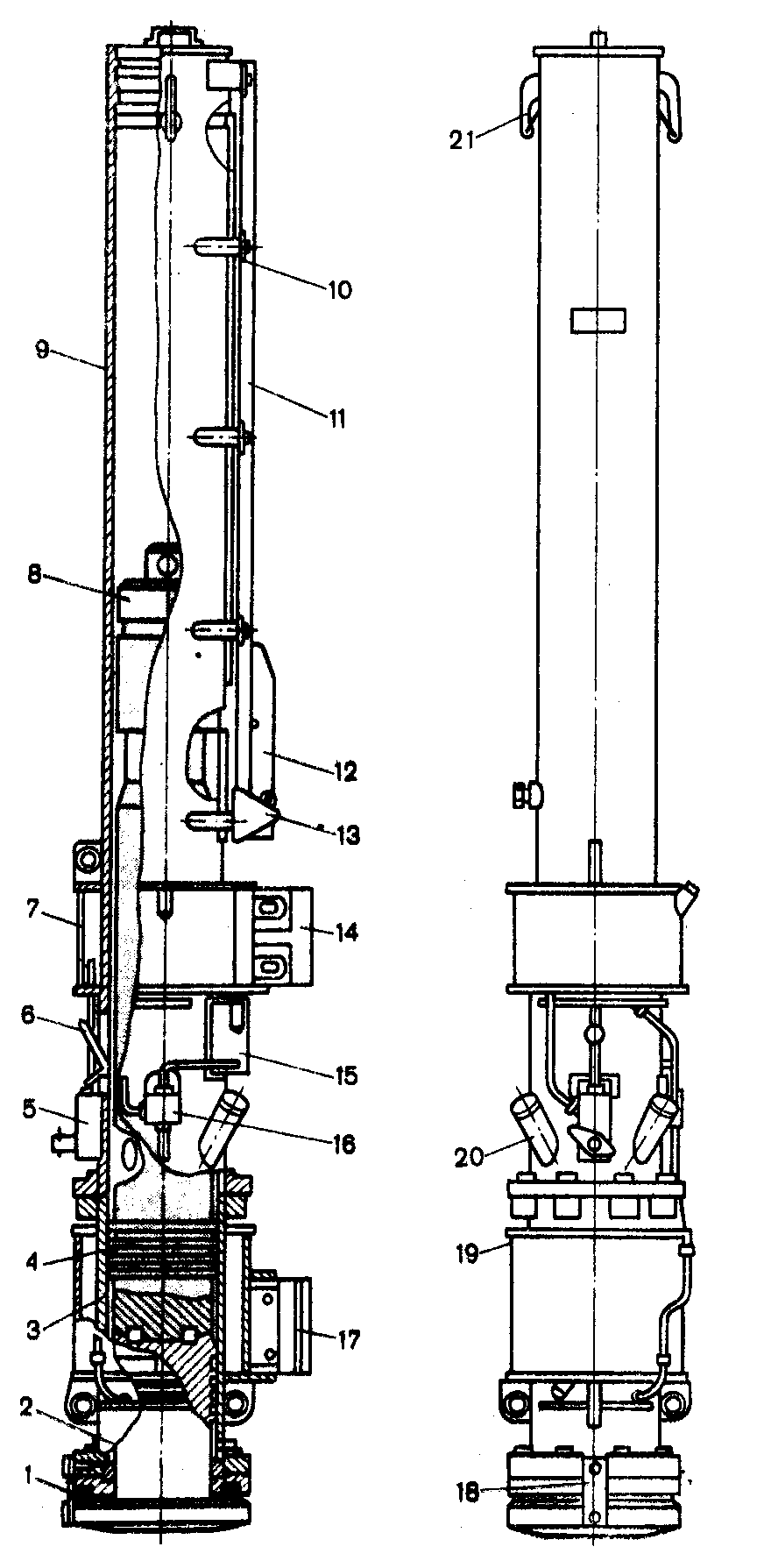

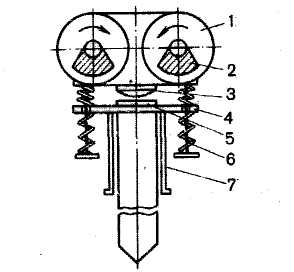

Дизель-молот СП-6Б (рис. 52) состоит из следующих основных узлов: поршневого блока 1 с шарнирной опорой, ударной части – подвижного рабочего цилиндра 3, двух направляющих штанг 4 с траверсой 6, механизма подачи топлива и захвата – «кошки» 5. Поршневой блок включает поршень 2 с компрессионными кольцами, отлитый заодно с основанием. В центре днища поршня установлена распылительная форсунка 12, соединенная топливопроводом 13 с плунжерным топливным насосом высокого давления (до 50 МПа), питающимся из топливного резервуара. Основание поршневого блока опирается на шарнирную опору, состоящую из сферической пяты 15 и наголовника 17, которые соединены серьгой 16 и пальцем 14. Шарнирная опора обеспечивает направление удара по центру сваи в случае некоторого несовпадения осей молота и сваи. В основании блока закреплены нижние концы направляющих штанг 4, верхние концы которых соединены траверсой 6. По штангам перемещается чугунный ударный цилиндр с камерой сгорания в донной части. На внешней поверхности цилиндра укреплен штырь (выступающий стержень) 8, воздействующий на рычаг 7 топливного насоса при падении ударной части вниз. Для управления топливным насосом при запуске молота в работу служит рычаг 9. Для запуска молота захват – «кошку» 5, подвешенный к канату лебедки копра, опускают вниз для обеспечения автоматического зацепления крюка «кошки» за валик 11 ударного цилиндра, после чего «кошку» и сцепленную с ней ударную часть поднимают лебедкой в верхнее крайнее положение. Далее поворотом вручную (через канат) рычага сброса 10 освобождают от «кошки» ударный цилиндр и он под действием собственного веса скользит по направляющим штангам вниз.

Рис. 52. Штанговый дизель-молот СП-6Б

При надвижении цилиндра на поршень 2 воздух, находящийся во внутренней полости цилиндра, сжимается (в 16...25 раз) и температура его резко повышается (до 600°С). При нажатии штыря 8 цилиндра на приводной рычаг 7 топливного насоса дизельное топливо по топливопроводу 13 подается к форсунке 12 и распыляется в камере сгорания, смешиваясь с горячим воздухом. При дальнейшем движении цилиндра вниз горячая смесь самовоспламеняется, и в то же мгновение цилиндр наносит удар по шарнирной опоре, наголовник 17 которой надет на головку сваи. Расширяющиеся продукты сгорания смеси (газы) выталкивают ударную часть вверх и выходят в атмосферу. Поднимающийся рабочий цилиндр быстро теряет скорость, под действием собственного веса начинает опять падать вниз, и цикл повторяется. Дизель-молот работает автоматически до выключения топливного насоса.

Штанговые дизель-молоты обладают малой энергией удара (25...35 % потенциальной энергии ударной части). Их применяют для забивки в слабые и средней плотности грунты легких железобетонных и деревянных свай, стальных труб и шпунта при сооружении защитных шпунтовых стенок траншей, котлованов и каналов.

Трубчатые дизель-молоты предназначены для забивки в грунт преимущественно железобетонных свай массой 1, 2...10 т и, могут работать при температуре окружающего воздуха от +40 до — 40°С. При температуре ниже — 25°С молоты при запуске подогревают.

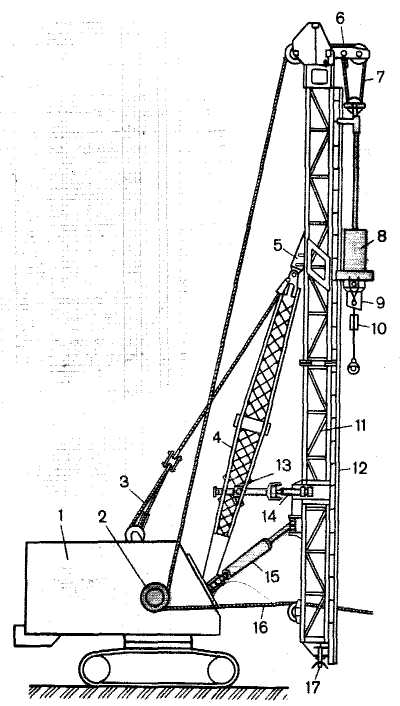

Рис. 53. Конструктивная схема трубчатых дизель-молотов СП-75, СП-76, СП-76

Промышленность выпускает пять моделей однотипных трубчатых дизель-молотов, различающихся между собой массой ударной части: дизель-молот СП-75 с ударной частью массой 1250кг, СП-76 (1800кг); СП-77 (2500кг); СП-78 (3500кг) и СП-79 (5000кг).

Конструктивными и технологическими особенностями трубчатых дизель-молотов является применение водяной системы охлаждения, кольцевой камеры сгорания типа «Тор» и принудительной смазки.

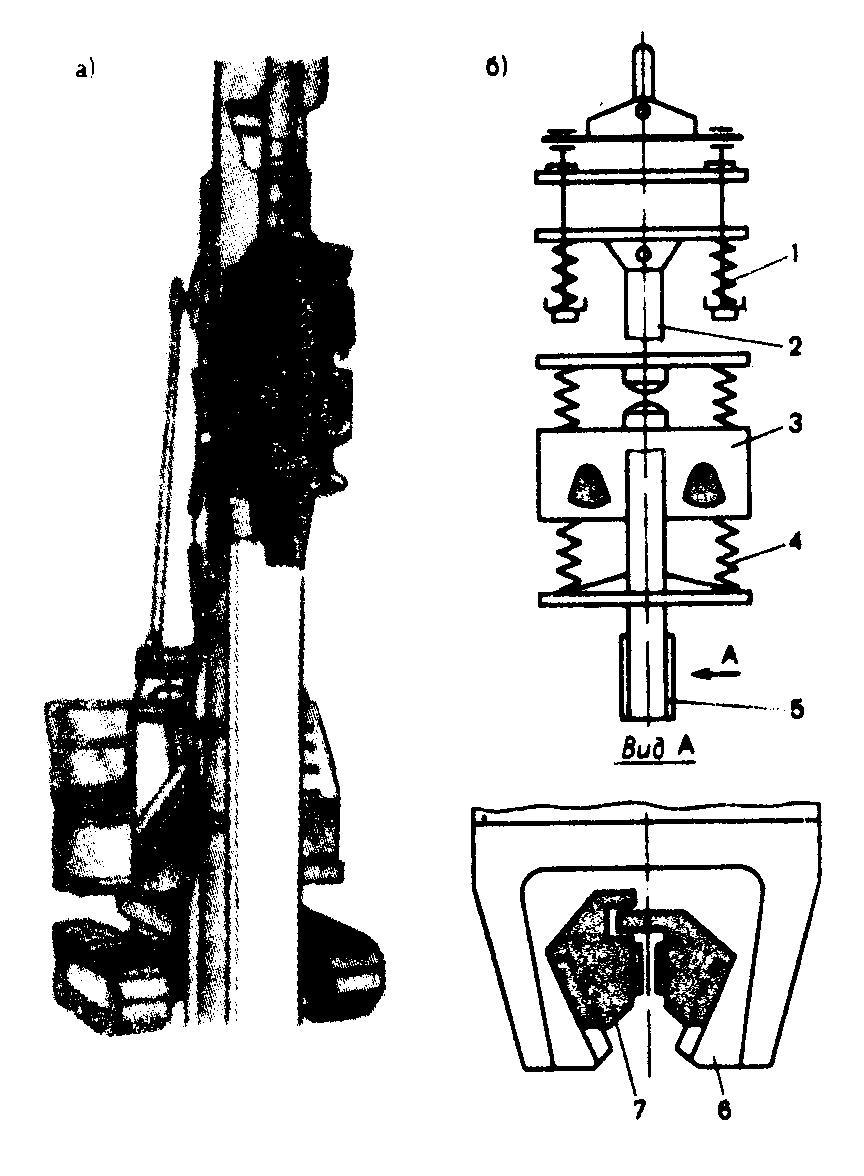

Все трубчатые дизель-молоты выполнены по единой конструктивной схеме, максимально унифицированы и состоят ив следующих основных узлов (рис. 53): ударной части — поршня 8 с компрессионными кольцами 4, сменного рабочего цилиндра 3 и направляющей трубы 9, шабота 2, по которому наносит удар поршень, топливной и масляной систем, пускового устройства – «кошки» 12 с подъемно-сбрасывающим механизмом. В верхней части направляющей трубы имеются две проушины 21 для крепления каната при установке молота на копер. Рабочий цилиндр герметично закрыт снизу шаботом с компрессионными кольцами, передающим энергию удара поршня на сваю. К фланцу шабота прикрепляется свайный наголовник. Между фланцами рабочего цилиндра и шабота установлен кольцевой резиновый амортизатор 1, предотвращающий жесткое соударение корпуса цилиндра и шабота при больших осадках сваи. В нерабочем состоянии рабочий цилиндр и шабот соединяют планкой 18. Нижний торец поршня – сферический и по форме соответствует выемке в шаботе. При полном контакте сферических поверхностей поршня и шабота (в момент удара) кольцевая полость, образованная кольцевыми выточками в их сферах, представляет собой камеру сгорания. Топливо в сферу шабота подается под давлением 0, 3...0, 5 МПа плунжерным насосом 5, которым управляет падающий поршень, нажимающий на приводной рычаг 6. К насосу топливо поступает по гибким резиновым шлангам из топливного бака 7. Полость рабочего цилиндра 3 сообщается с атмосферой через четыре всасывающе-выхлопных патрубка 20, направленных вверх.

Смазка трущихся рабочих поверхностей цилиндра и поршня осуществляется принудительно. Масло из бака 15 подается к трущимся поверхностям по гибкому маслопроводу с помощью масляного плунжерного насоса 16, аналогичного по устройству и принципу действия топливному. Отвод тепла от стенок рабочего цилиндра при повышенных температурах окружающего воздуха обеспечивается системой водяного охлаждения циркуляционно-испарительного типа, состоящей из расположенного в зоне камеры сгорания бака 19 для воды с заливной и сливной горловинами.

В направляющей трубе со стороны, обращенной к копру, имеется продольный паз, в котором перемещается подъемный рычаг кошки, входящий в зацепление с поршнем при его подъеме при запуске молота. На наружной поверхности направляющей трубы установлены: направляющая 11 кошки 12, упор 13 для взвода подъемного рычага кошки, упор 10 для сброса поршня и два захвата (левый 17 и правый 14) для подъема дизель-молота кошкой.

Работа трубчатого дизель-молота осуществляется в такой последовательности (рис. 54). Перед пуском молота поршень 4 поднимается «кошкой» 5, подвешенной на канате 6 лебедки копра, в крайнее верхнее положение, после чего происходит автоматическое расцепление «кошки» и поршня (положение I). При свободном падении вниз по направляющей трубе 3 поршень нажимает на приводной рычаг 7 топливного насоса 8, который подает дозу топлива в сферическую выточку шабота 1 (положение II). При дальнейшем движении вниз поршень перекрывает отверстия всасывающе-выхлопных патрубков 2 и начинает сжимать воздух в рабочем цилиндре 9, значительно повышая его температуру. В конце процесса сжатия головка поршня наносит улар по шаботу, чем обеспечивается погружение сваи в грунт и распыление топлива в кольцевую камеру сгорания, где оно самовоспламеняется, перемешиваясь с горячим сжатым воздухом (положение III).

Рис. 54. Последовательность работы трубчатого дизель-молота

Часть энергии расширяющихся продуктов сгорания – газов (максимальное давление сгорания 7...8 МПа) передается на сваю, производя ее дополнительное (после механического удара) погружение, а часть расходуется на подброс поршня вверх на высоту до 3м. Вследствие воздействия на сваю последовательно двух ударов – механического и газодинамического - достигается высокая эффективность трубчатых дизель-молотов. При движении поршня вверх (положение IV) расширяющиеся газы по мере открывания всасывающе-выхлопных патрубков 2 выбрасываются в атмосферу. Через те же патрубки засасывается свежий воздух при дальнейшем движении поршня вверх. Достигнув крайнего верхнего положения, поршень начинает свободно падать вниз, рабочий цикл повторяется, и в дальнейшем молот работает автоматически до полного погружения сваи.

Таким образом, в течение первого такта цикла работы трубчатого дизель-молота происходит продувка цилиндра, сжатие воздуха, впрыск и разбрызгивание топлива, а в течение второго самовоспламенение горячей смеси топлива с воздухом и расширение продуктов сгорания, выхлоп отработанных газов в атмосферу и засасывание в цилиндр свежего воздуха.

Высота подскока ударной части дизель-молотов регулируется путем изменения количества вспрыскиваемого насосом топлива, что позволяет изменять величину энергии удара в зависимости от типа свай и плотности грунта.

Трубчатые молоты более эффективны, чем штанговые, так как при равной массе ударной части могут забивать более тяжелые (в 2...3 раза) сваи за один и тот же отрезок времени. Штанговые дизель-молоты имеют низкие энергетические показатели и невысокую долговечность (в 2 раза меньшая, чем у трубчатых), поэтому их производство сокращается, и они будут полностью заменены более совершенными трубчатыми молотами.

Общим недостатком дизель-молотов является большой расход энергии на сжатие воздуха (50...60 %) и поэтому сравнительно небольшая мощность, расходуемая на забивку сваи. Массу ударной части дизель-молота подбирают в за-висимости от массы погружаемой сваи и типа применяемого молота. Так, масса ударной части штангового дизель-молота должна быть не менее 100...125%, а трубчатого – 40...70 % от массы сваи, погружаемой в грунт средней плотности.

Гидравлические свайные молоты по конструкции и принципу действия аналогичны навесным гидропневматическим молотам второго поколения), но обладают значительно большими массой ударной части и энергией единичного удара. Серийно гидравлические свайные молоты в настоящее время не выпускаются. В соответствии с перспективным типоразмерным рядом свайных гидромолотов предусмотрен выпуск молотов с массой ударной части 500...7500 кг и энергией единичного удара 15...75 кДж. Созданы экспериментальные образцы сваебойных гидромолотов СГПМ-500 и СГПМ-1800 с регулируемой энергией единичного удара и массой ударной части соответственно 500 и 1800 кг.

Для эксплуатации свайных гидромолотов предусмотрено создание самоходных гидрофицированных копровых установок.

Энергия удара (Дж) свайных молотов механических и одностороннего действия

а молотов двойного действия

где G – вес ударной части, Н; h — величина рабочего хода ударной части, м; р – давление рабочей жидкости, сжатого воздуха или пара, Па; А – рабочая площадь поршня, м2; η – КПД молота (для паровоздушных молотов η = 0, 85...0, 9, для штанговых дизель-молотов η = 0, 35...0, 4, для трубчатых η = 0, 6...0, 65, для гидравлических молотов η = 0, 55...0, 65).

Эффективность погружения сваи в грунт зависит от соотношения масс сваи mс и ударной части молота mм частоты ударов молота nм и скорости соударения vс ударной части молота с шаботом. Практически установлена необходимость соблюдения следующих условий: 0, 5≤ mс / mм ≤ 2, 5 (при mc/mм > 2, 5 эффективность погружения сваи резко снижается), vс ≤ 6 м/с (при vс > 6 м/с большая часть энергии удара затрачивается на разрушение наголовника и головки сваи), nм ≥ 30 мин-1 (при nм < 30 мин-1 свая успевает полностью остановиться и молоту приходится дополнительно преодолевать инерцию неподвижной сваи). Отношение mс/mм в зависимости от типа свайного молота выбирают в следующих пределах: для штанговых дизель-молотов mс/mм = 1, 2…1.5, для трубчатых mс/mм = 0, 6...0, 9, для паровоздушных молотов mс/mм = 0, 9...1, 25, для механических mс/mм= 0, 8...1, 2, для вибрационных mс/mм = 1, 3…1, 5.

Лекция 12. Вибропогружатели, вибромолоты и шпунтовыдергиватели

Вибропогружатели сообщают погружаемым (или извлекаемым) в грунт элементам (свае, шпунту, трубе) направленные вдоль их оси колебания определенной частоты и амплитуды, благодаря чему резко снижается коэффициент трения между грунтом и поверхностью внедряемого (извлекаемого) элемента. Они применяются для погружения в песчаные и супесчаные водонасыщенные грунты металлического шпунта, двутавровых балок, труб, железобетонных свай и оболочек, а также извлечения их из грунта. Составными частями вибропогружателя являются электродвигатель, вибровозбудитель и наголовник.

Жесткое соединение вибропогружателя с погружаемым (извлекаемым) элементом обеспечивается сменным наголовником с механическим или гидравлическим захватом.

В качестве вибровозбудителей используются вибраторы направленного действия с четным количеством (четыре, шесть или восемь) горизонтально расположенных параллельных валов с дебалансами, синхронно вращающимися в различных направлениях.

Общая масса дебалансов на каждом валу одинакова. Дебалансные валы приводятся во вращение одним или двумя электродвигателями специального виброударостойкого исполнения через ременную, цепную или зубчатую передачи.

Главным параметром вибропогружателей является установленная мощность электродвигателей. К основным параметрам относятся вынуждающая сила, статический момент дебалансов, амплитуда и частота колебаний. Вынуждающая (центробежная) сила вибровозбудителя, возникающая при вращении дебалансов, достигает максимального значения при их вертикальном расположении и направлена вдоль оси погружаемого элемента. При горизонтальном расположении дебалансов их центробежные силы взаимно уравновешиваются. Величина вынуждающей силы вибропогружателя F (кН) зависит от суммарной массы m дебалансов, расстояния их от центра массы до оси вращения (эксцентриситета) е и угловой скорости дебалансных валов ω: F= m e ω 2. Амплитуда колебаний а (мм) представляет собой отношение статического момента дебалансов М (Μ =m e) к массе колеблющейся конструкции mк (т. е. a = M/mк). Частота колебаний n вибровозбудителя равна частоте вращения дебалансных валов.

Различают низкочастотные (n ≤ 10 Гц) и высокочастотные (n ≥ 16, 6 Гц) вибропогружатели.

Низкочастотные вибропогружатели используют для погружения в однородные слабые грунты массивных железобетонных оболочек и свай длиной до 12м.

Они характеризуются значительной амплитудой колебаний, сравнительно большими статическими моментами дебалансов, вынуждающей силой и обшей массой, малой частотой колебаний.

Конструкции низкочастотных выибропогружателей довольно разнообразны. Рассмотрим в качестве примера устройство и принцип действия низкочастотных вибропогружателей типа ВП и ВРП.

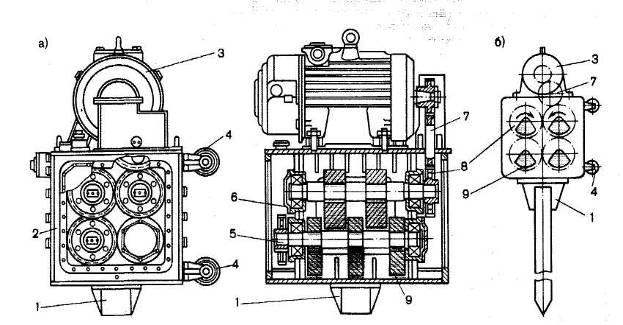

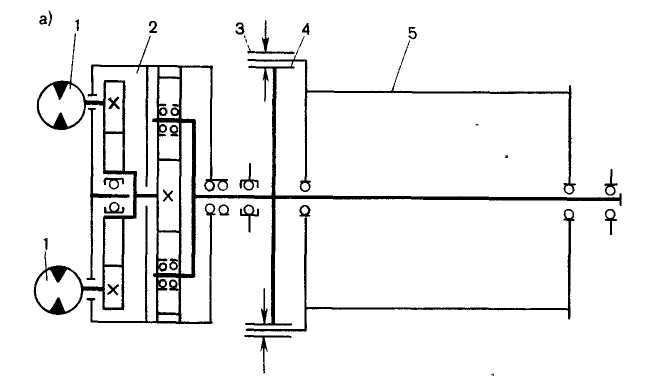

У вибропогружателей ВП (рис. 55) вибровозбудитель 2, приводной электродвигатель 3 и наголовник 1 жестко соединены между собой. В корпусе вибровозбудителя в сферических подшипниках 6 вращаются несколько пар дебалансных валов 5 с дебалансами 9. Движение дебалансным валом, вращающимся попарно в разные стороны, передается от электродвигателя через промежуточную шестерню 7 и систему синхронизирующих цилиндрических шестерен 8, закрепленных на валах.

Рис. 55. Низкочастотный вибропогружатель типа ВП:

а-общий вид; б-принципиальная схема

Для крепления на стреле копра корпус вибропогружателя снабжен четырьмя направляющими роликами 4. Каждый вибропогружатель комплектуется пультом управления с пусковой и защитной аппаратурой.

Вибропогружатели типа ВРП с регулируемыми параметрами снабжены системой автоматического управления режимом погружения различных свай и свай-оболочек, которая обеспечивает плавное регулирование вынуждающей силы, статического момента дебалансов, амплитуды и частоты колебаний, в зависимости от сопротивления грунта. Частота вращения дебалансов регулируются командоконтроллером, а статический момент – путем перемещения подвижной части дебалансов с помощью гидросистемы погружателя. Вибропогружатели имеют отверстие для очистки внутренней полости сваи-оболочки от грунта в процессе погружения.

Высокочастотные вибропогружатели применяют для погружения в малосвязные грунты элементов с малым лобовым сопротивлением: шпунта, труб и профильного металла длиной до 20 м. По сравнению с низкочастотными высокочастотные вибропогружатели имеют значительно меньший статический момент дебалансов (не более 60 кН·см) и соответственно меньшую (до 10...14 мм) амплитуду колебаний. Конструкции высокочастотных вибропогружателей имеют мало различий. Рассмотрим устройство таких вибропогружателей на примере вибропогружателя ВПП-2А.

Высокочастотный вибропогружатель ВПП-2А (рис. 56) включает четырехвальный вибратор 2, приводной электродвигатель 7 с короткозамкнутым ротором, установленный на подпружиненных пригрузочных плитах 6, и наголовник 1. Наличие между электродвигателем и вибратором амортизирующих пружин 3 позволяет существенно уменьшить вредное воздействие вибрации на электродвигатель: в процессе погружения колебания совершают только вибратор и свая 12.

Рис. 56. Высокочастотный вибропогружатель ВПП-2А:

а-общий вид; б-принципиальная схема

Меняя число пригрузочных плит, а следовательно, и массу пригруза, создающего необходимое давление на погружаемый элемент, подбирают оптимальные режимы вибрации, способствующие наиболее эффективному погружению в соответствующую грунтовую среду элемента заданных параметров. Привод четырехвального вибратора осуществляется через вертикальную цепную передачу 9, конический редуктор 4, горизонтальную цепную передачу 5 и систему синхронизирующих шестерен 10, закрепленных на дебалансных валах с дебалансами 11. Каждый дебаланс вибропогружателя состоит из двух частей, что позволяет регулировать его статический момент изменением взаимного расположения частей. Установка дебалансов в заданном положении осуществляется с помощью подпружиненных фиксаторов. При работе вибропогружатель подвешивается на крюке грузоподъемного устройства с помощью подвески 8.

Вибропогружатели в 2, 5...3 раза производительнее паровоздушных и дизельных молотов; они удобны в управлении и не разрушают погружаемые элементы. Основными их недостатками являются непригодность для погружения свай (шпунта) в связные маловлажные грунты и сравнительно небольшой срок службы электродвигателей.

Вибромолоты сообщают погружаемым элементам как вибрационные, так и ударные импульсы и обеспечивают эффективное погружение в плотные грунты металлического шпунта длиной до 13м, металлических свай и труб длиной до 20м. Конструкции вибромолотов имеют мало различий. Некоторые типы молотов могут работать как в ударном, так и в безударном режимах в зависимости от жесткости упругой системы, параметров вибратора, сопротивления грунта погружению и т. д.

Вибромолоты используют также для погружении железобетонных свай в однородные водонасыщенные грунты и извлечения из грунта труб, свай и шпунта.

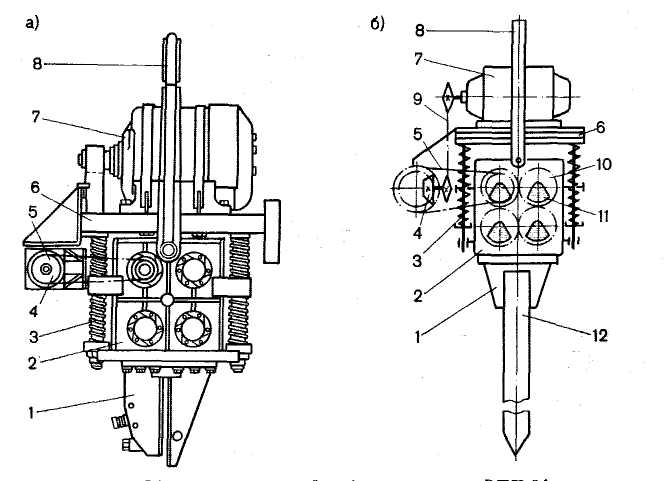

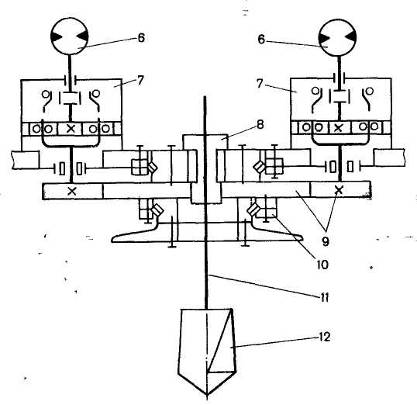

Рис. 57. Принципиальная схема вибромолота

Основными элементами вибромолота являются подпружиненная ударная часть, нижняя пригрузочная плита и наголовник. Ударная часть представляет собой (рис. 57) двухвальный бестрансмиссионный вибровозбудитель 1 направленных вертикальных колебаний с ударником 3. В корпусе вибровозбудителя смонтированы два электродвигателя, на параллельных валах которых, синхронно вращающихся в различных направлениях, закреплены дебалансы 2 с регулируемым статическим моментом. Ударная часть и нижняя плита 4 с наковальней 5 соединены между собой рабочими пружинами 6. Наголовник 7 соединяется с погружаемым элементом жестко или надевается на него свободно без закрепления. При вращении дебалансов ударник 3 колеблющегося вибровозбудителя наносит частые (до 24 Гц) удары по наковальне 5, установленной свободно на нижней плите молота и передающей удары непосредственно погружаемому элементу. Режим работы вибромолота (энергия и частота ударов) регулируют в процессе его работы путем изменения зазора между ударником и наковальней, добиваясь в каждом отдельном случае наибольшей производительности машины.

Вибромолоты характеризуются теми же параметрами, что и вибропогружатели, а также энергией и частотой ударов.

Вибропогружатели и вибромолоты работают в комплексе с копром или стреловым самоходным краном соответствующей грузоподъемности.

Шпунтовыдергиватели предназначены для извлечения из грунта ранее погруженных металлических свай, труб и шпунта длиной 10...20 м. Наибольшее распространение получили шпунтовыдергиватели виброударного действия, работающие по принципу вибромолотов. Они оснащаются клиновыми и гидравлическими наголовниками и эксплуатируются совместно со стреловыми самоходными кранами, экскаваторами – кранами и копровыми установками.

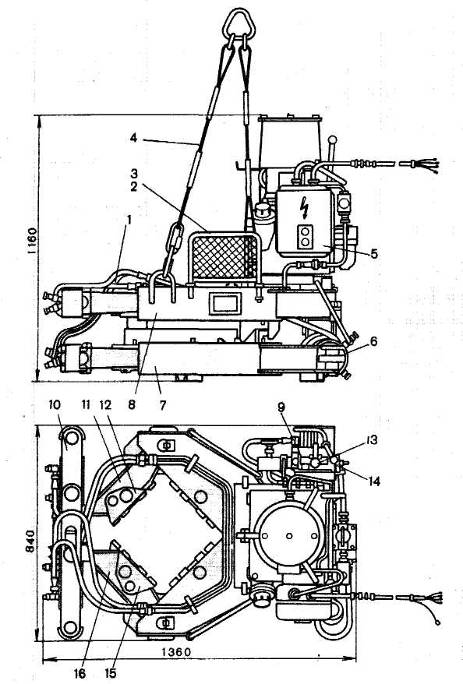

Шпунтовыдергиватель СП-83 (рис. 58, а, б) состоит из вибровозбудителя 3, виброизолятора 1, рамы 2 с клиновым захватом 5 и пульта дистанционного управления. В корпус вибровозбудителя вмонтированы два электродвигателя, на консолях параллельных валов которых закреплены четыре дебаланса с регулируемым статическим моментом. При синхронном вращении дебалансов в разные стороны создаются вертикально направленные колебания. Вибровозбудитель опирается через витые пружины 4 на раму 2, которая ограничивает его движение сверху, в результате чего вибровозбудитель наносит удары по раме с определенной частотой и энергией. Рама передает энергию удара извлекаемому элементу через клиновой захват, который состоит из двух клиньев 7, скользящих в направляющих 6. Виброизолятор служит для гашения динамических нагрузок на грузоподъемное устройство, возникающих при работе вибровозбудителя, и состоит из комплекта витых пружины и рычагов.

Шпунтовыдергиватель может эксплуатироваться совместно со стреловым самоходным краном грузоподъемностью 25 т, гусеничным экскаватором со стреловым оборудованием грузоподъемностью не менее 20 т и вертикальным телескопическим копровым оборудованием К-265А.

Рис. 58. Шпунтовыдергиватель СП-83

Лекция 13. Копры и самоходные копровые установки

Свайные молоты, вибропогружатели, вибромолоты и другие погружатели свай являются сменным оборудованием копров и самоходных (на базе самоходных машин) копровых установок, предназначенных для подтаскивания и установки сваи под требуемым углом наклона в заданной точке погружения, для установки сваепогружателя на сваю, направления сваепогружателя и сваи при погружении, а также перемещения копрового агрегата в зоне производства работ.

Основными параметрами копров и копровых установок являются: грузоподъемность Q (наибольшая суммарная масса подвешенной сваи, наголовника и сваепогружателя), высота мачты Нм, (расстояние от опорной плоскости копра до оси верхнего грузового блока), вылет мачты L (расстояние от оси вращения поворотной платформы копра до вертикальной оси погружаемой сваи), продольный установочный наклон мачты β (угол между продольной осью мачты и вертикалью в продольной плоскости симметрии копра), поперечный установочный наклон γ (угол между продольной осью мачты и вертикалью в поперечной плоскости симметрии копра), колея К ходового устройства копра, общая масса mк копра с противовесом и т. п.

Копры выполняются передвижными на рельсовом ходовом устройстве и безрельсовыми и разделяются на: универсальные – имеющие на полноповоротной платформе оборудование для погружения свай с изменяемым вылетом, продольным и поперечным рабочим наклоном копровой мачты для погружения вертикальных и наклонных свай; полу универсальные – имеющие на поворотной платформе оборудование для погружения вертикальных свай или обеспечивающие только рабочий наклон копровой мачты для погружения наклонных свай; простые – для погружения вертикальных свай, не имеющие механизмов поворота платформы, изменения вылета и рабочего наклона копровой мачты. Мачты копров составлены из нескольких унифицированных секций, что позволяет при необходимости менять их длину.

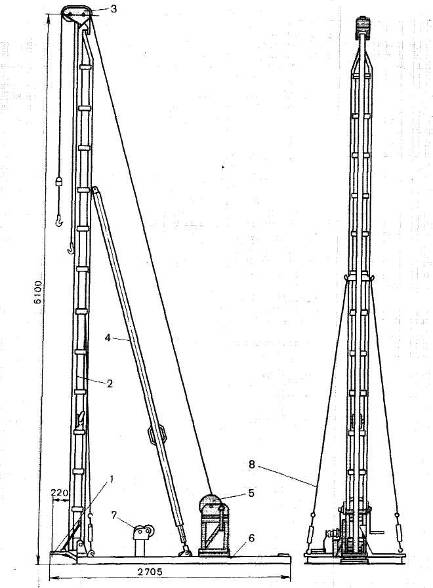

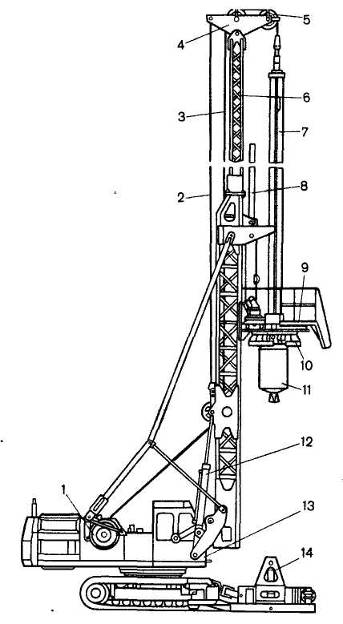

Копер СП-13Б (рис. 59) простого типа предназначен для забивки легких деревянных свай длиной до 4, 5м с помощью дизель-молота СП-60. Сборно-разборная конструкция копра состоит из мачты 2, опорной рамы 6 с платформой, двух мачтовых растяжек 7, подкоса 4, ручных двухбарабанной копровой 5 и вспомогательной 5 лебедок. Спереди опорной рамы установлен вилкообразный упор 1 для фиксирования в вертикальном положении устанавливаемой под молот сваи. Мачта служит направляющей для перемещения дизель-молота и удержания его в вертикальном положении. Головка мачты имеет два блока 3 для канатов подъема сваи и молота. Мачта соединяется с рамой шарнирно и в поднятом положении удерживается трубчатым подкосом. От бокового смещения мачту удерживают канатные растяжки.

Копровая двухбарабанная лебедка служит для подъема молота и сваи, а также мачты при сборке – разборке копра. Каждый барабан грузоподъемностью 500кг имеет рукоятку и автоматически действующий тормоз, обеспечивающий удержание на канате поднятого груза и плавное, безопасное опускание его. Вспомогательная лебедка предназначена для подтаскивания свай и перемещения копра к месту забивки очередной сваи. Копер может устанавливаться на спланированной площадке, на автомобиле или пароме (понтоне) при забивке свай на воде.

Рис. 59. Копер СП-13Б

В промышленном и гражданском строительстве применяют универсальные и полууниверсальные рельсовые копры с электрическим и электрогидравлическим приводом, передвигающиеся по специально устроенному рельсовому пути. В их конструкциях используются сборочные единицы и механизмы строительных башенных кранов.

Рельсовые копры мостового типа (рис. 60, а), способные с большой точностью погружать железобетонные сваи длиной 8...12 м, применяют для выполнения массовых сосредоточенных объемов свайных работ при устройстве сборных фундаментов и ростверков, а также при возведении зданий и сооружений на слабых и водонасыщенных грунтах. Составными частями таких копров является самоходный металлический мост 3, передвигающийся по рельсам 4, уложенным с двух сторон вдоль продольной оси котлована, и самоходная копровая тележка или рельсовый копер 1 со сваепогружателем 2, перемещающиеся по мосту вдоль поперечных рядов осей свай. Таким образом обеспечивается возможность погружения свай в любой точке свайного поля, перекрываемого мостом. Индивидуальные электрические приводы механизмов передвижения моста и копровой тележки включены в единую координатно-шаговую систему автоматического наведения сваи в точку погружения с программным или полуавтоматическим управлением, что обеспечивает высокое качество производства свайных работ.

Рис. 60. Схемы свайных установок на рельсовом ходу:

а-установка мостового типа конструкции ЦНИИОМТП;

б-универсальный полноповоротный копер СП-69А;

в-установка на кране нулевого цикла

На рис. 60 б показан универсальный копер, базой которого являются стандартные ходовые тележки 6 башенного крана. На поворотной платформе 7 смонтированы ферма – параллелограмм 8 с гидравлическими механизмами 9 управления копровой мачтой 5, лебедки для подтаскивания сваи, подъема – опускания молота 2 и сваи, подъема – опускания копровой мачты при монтаже и демонтаже. Поворотная платформа опирается на раму ходового устройства через опорно-поворотный круг. Лебедки, механизмы передвижения копра и вращения поворотной платформы имеют электрический привод. Гидроцилиндры изменения вылета и рабочих наклонов копровой мачты приводятся в действие от одной насосной станции. Копры, смонтированные на поворотных платформах башенных кранов применяют для погружения железобетонных сваи длиной 12...25м. Параллелограммно-шарнирная система связей опорных конструкций и копровой мачты обеспечивает значительный вылет мачты (более 6м), что позволяет обслуживать при одноразовом линейном перемещении копра большую площадь свайного поля.

На рис. 60 в показан рельсовый копер на базе крана для нулевого цикла, предназначенный для забивки свай длиной 8...12 м. Копровая мачта 14 подвешена к стреле 13 крана и опирается в рабочем положении на пяту 11. Нижняя часть мачты соединена с поворотной платформой крана телескопической распоркой 12, позволяющей изменять угол наклона мачты и сваи 10. Копер перемещается по рельсам, уложенным вдоль продольной оси котлована.

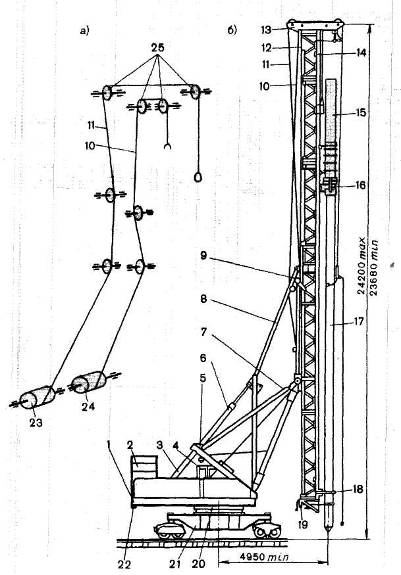

Универсальный рельсовый копер СП-69А полезной высотой 16м предназначен для погружения вертикальных и наклонных свай дизель-молотами различных типов. Он обеспечивает двухрядное погружение свай с одной позиции, а также погружение вертикальных свай ниже основания с ограничением угла поворота платформы. Основными узлами копра (рис. 61) являются: ходовое 21 и опорно-поворотное 20 устройства; поворотная платформа 1 с опорными гидродомкратами 22, передняя 5 и задняя 3 стойки, параллелограмм (ферма) 8, мачта 12 с оголовком 13, гидроцилиндры 7 изменения вылета (выдвижения) мачты, гидроцилиндры поперечного и продольного 6 наклона мачты, однобарабанные лебедки 23 и 24 для подъема сваи и молота, противовес 2, кабина машиниста 4, гидрооборудование и насосная станция. Молот 15 и наголовник 16 движутся по направляющим секций мачты. Для подъема сваи 17 и молота, а также монтажа мачты и копра служат лебедки 23 и 24. Дизель-молот и свая подвешиваются соответственно на канатах 10 и 11, огибающих отводные блоки 25 головки мачты. Ограничение высоты подъема молота обеспечивается конечным выключателем 14. В нижней секции мачты установлен складывающийся упор 18 для фиксации нижнего конца сваи относительно мачты копра и приспособление 19 для установки сваи по оси молота. Мачта крепится к верхним шарнирам параллелограмма с помощью оси, вокруг которой она может поворачиваться. В нижней части основной секции мачты крепится гидроцилиндр поперечного выравнивания мачты.

На основной секции мачты между отводными блоками параллелограмма и блоками головки копра установлены отклоняющие блоки и датчики усилий ограничителей 9 грузоподъемности (ОГК).

Механизм поворота платформы кранового типа приводится в действие от гидромотора и снабжен стояночным тормозом. Для ограничения перемещения копра по рельсам на одной из тележек ходового устройства устанавливается конечный выключатель, взаимодействующий с линейками, установленными на концах рельсового пути.

Гидросистема копра включает гидроцилиндры выдвижения мачты, продольного наклона назад и вперед, поперечного выравнивания, привода дистанционного управления дизель-молотом и домкратами, гидромотор поворота, гидробак, распределители и насосную группу.

Рис. 61. Универсальный копер на рельсовом ходу СП-69А:

а-общий вид; б-схема запасовки каната

В кабине машиниста установлены пульты гидравлического управления (рабочими перемещениями мачты копра, ее наклонами, поворотом платформы) и электрического управления (перемещением копра по рельсам, работой насосной станции, лебедками, системой освещения). Из кабины машиниста осуществляется дистанционное управление дизель-молотом. Копер обслуживают два человека.

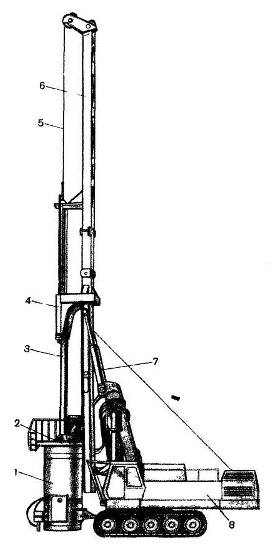

Самоходные копровые установки представляют собой навесное и сменное копровое оборудование, смонтированное на гусеничных тракторах, экскаваторах и грузовых автомобилях. Такие установки обладают энергетической автономностью, полной механизацией вспомогательных операций, достаточными мобильностью и маневренностью, высокими технико-экономическими показателями.

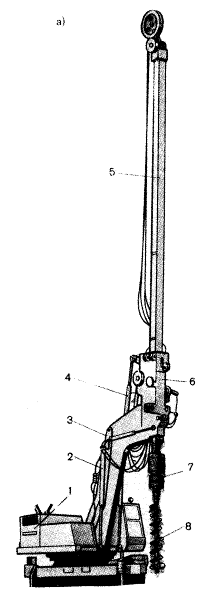

Тракторные копровые установки используют для погружения вертикальных и наклонных свай длиной до 16 м при возведении фундаментов в крупнопанельном и каркасно-панельном домостроении, кирпичных зданий гражданского и промышленного назначения. Копровое оборудование навешивается сбоку или сзади базовой машины. Наибольшее распространение в строительстве получили навесные копровые установки СП-49В и КО-16, базирующиеся на тракторах Т-130 класса 10. Копровое оборудование этих установок аналогично по конструкции, имеет гидравлический привод и навешивается сбоку базовой машины. Оно предназначено для подъема, передвижения и удерживания сваепогружателя на мачте; подтаскивания, подъема и установки сваи под сваепогружатель на точку забивки и в необходимое положение (наклонное или вертикальное), выдвижения мачты со сваепогружателем и поднятой сваей; навешивания устройств для скручивания (срезки) голов забитых свай.

Копровая установка СП-49В (рис. 62, а) включает базовый трактор 1, дизель-молот 10 с наголовником 11, несущую раму 4, подвижную раму 2, гидравлические полиспасты 6 для подъема молота и сваи, двухсекционную мачту 8 с оголовком 9 и направляющими для свайного молота, боковой 5 и задний 7 гидравлические раскосы, гидрооборудование 3, свайную стрелку 12 для установки свай под молот, упор 13, устройство 14 для подтаскивания свай. Навесное оборудование с гидравлическим приводом обеспечивает выполнение следующих операций: подтаскивание, подъем, установку на точку забивки и под молот сваи, наклоны мачты в двух взаимно перпендикулярных плоскостях, выдвижение мачты, подъем и опускание молота, опускание мачты в транспортное и подъем ее в рабочее положение.

Рис. 62. Навесной копер СП-49В

Гидрополиспасты для подъема молота (рис. 62, б) и сваи (рис. 62, в) приводятся в действие гидроцилиндрами 17 и обеспечивают через десятикратную запасовку подъем сваи канатом 18 и молота канатом 19. Гидрополиспасты смонтированы на тракторе со стороны, противоположной молоту, и выполняют роль противовесов, придающих копру устойчивость.

Для наклонов мачты в двух взаимно перпендикулярных плоскостях, установки ее вертикально, независимо от неровностей и уклонов строительной площадки или котлована, а также перевода мачты из транспортного (горизонтального) положения в рабочее и наоборот служат одинаковые по конструкции боковой 5 и задний 7 гидравлические раскосы, состоящие соответственно из гидроцилиндров 13 и 16 и стоек.

Перемещение мачты в направлении, перпендикулярном продольной оси машины (на расстояние до 0, 4 м), осуществляется при выдвижении подвижной рамы 2 гидроцилиндром 15, что позволяет достаточно точно без дополнительных маневров базовой машины наводить сваю на точку забивки без нарушения вертикальности мачты. На нижней секции мачты смонтированы выдвижная свайная стрелка 12, управляемая гидроцилиндром, упор 13 для наведения сваи на точку забивки и установлены отводные блоки каната подъема молота и сваи. С помощью стрелки с изменяемым вылетом заводят верхний конец сваи в наголовник молота. Нижний конец сваи упором отталкивается от мачты, чтобы придать свае вертикальное положение. При забивке сваи стрелка гидроцилиндром убирается в нишу мачты. Гидроцилиндры копрового оборудования обслуживаются гидросистемой базовой машины. Пульт управления копровым оборудованием находится в кабине машиниста.

Навесное копровое оборудование на базе экскаваторов позволяет забивать несколько свай с одной стоянки экскаватора, что очень важно при погружении свай кустами и при двухрядном их расположении. Различают подвесные копровые мачты и сменное копровое оборудование к экскаваторам.

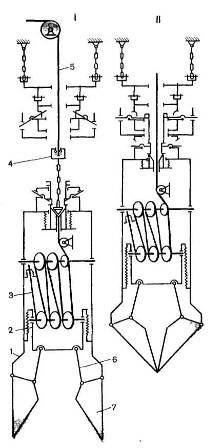

Сменное копровое оборудование к экскаваторам: Э-652Б, Э-4111В и Э-4112В (рис. 63) монтируется на решетчатой стреле 4 базового экскаватора 1 и включает дизель-молот 8 с наголовником 9, копровую мачту 11 с оголовком 6 и направляющими 12 для дизель-молота, устройство 10 для захвата и подъема сваи и заводки ее головки в наголовник, гидросистемы выравнивания мачты и гидрооборудование. Копровая мачта навешивается на стрелу экскаватора с помощью сферической опоры 5 и соединяется в нижней части со стрелой посредством двух гидроцилиндров 15 и штанги с шарниром 13 и механизмом 14 поворота копровой мачты вокруг вертикальной оси шарнира 13. При забивке свай копровая мачта устанавливается в вертикальное положение. Подъем и опускание дизель-молота осуществляются грузовым барабаном главной лебедки 2 экскаватора через двухкратный полиспаст 7. Подтаскивание сваи обеспечивается канатом 16, запасованным на вспомогательный барабан лебедки. С помощью гидроцилиндров копрового оборудования и стрелоподъемного полиспаста 3 осуществляются перемещения и наклона копровой стрелы вперед-назад, вправо-влево. Нижний торец копровой мачты имеет опорный домкрат 17. Гидроцилиндры копрового оборудования обслуживаются гидронасосом базового экскаватора.

Рис. 63. Навесное копровое оборудование экскаваторов Э-652Б; ЭО-4111В и ЭО-4112

Устройство для скручивания (срезания) голов железобетонных свай СП-61А представляет собой сменное рабочее оборудование самоходных копровых установок и предназначено для удаления возвышающихся над проектной отметкой частей железобетонных свай (голов) или разрушения бетона их голов с одновременным оголением арматуры. Устройство работает на сваях сечением 30× 30 и 35× 35 см и состоит (рис. 64) из верхнего 8 и нижнего 7 захватов, левой 12 и правой 15 прижимных щек, двух откидных гидрозажимов 11 и 16, гидроцилиндров 6 и 10, насосной станции 5, гидрораспределителя 9, соединительных гибких рукавов 1, электроаппаратуры управления и ограждений 2 и 3.

Одноименные концы обоих захватов образуют полый цилиндрический шарнир, внутри которого установлены прижимные щеки 12 и 15, охватывающие сваю. Захваты фиксируются относительно граней свай откидными гидравлическими зажимами 11 и 16. Два других конца захватов соединены между собой гидроцилиндром 10. Конструкция обеспечивает возможность взаимного осевого перемещения захватов, необходимого вследствие закручивания арматуры свай. Скручивание сваи в заданной зоне осуществляется путем вращения захватов относительно друг друга вокруг продольной оси сваи. Захват действует на сваю подобно двум гаечным ключам.

Рис. 64. Конструктивная схема устройства для скручивания свай СП-61А

Настройка захватов на скручивание свай различного сечения выполняется путем перестановки прижимных щек. Принцип работы устройства заключается в следующем: устройство, навешенное на крюке грузоподъемного средства с помощью строп 4, заводится на сваю, замыкается вручную, гидроцилиндрами фиксируется на ней и поворачивается против часовой стрелки на определенный угол, скручивая сваю.

Управление устройством осуществляется двумя гидрораспределителями 9 с рукоятками 13 и 14, управляющими гидроцилиндрами 6 и 10. Две рукоятки предназначены для работы на высоте скручивания сваи в пределах 0, 18...0, 8 м от основания, на котором располагается машинист, а две другие – при высоте 0, 8...2, 0 м. Привод гидроцилиндров осуществляется от насосной станции 5 с электроприводом.

Лекция 14. Машины и оборудование для устройства буронабивных свай

В строительстве все шире применяются основания и фундаменты из буронабивных свай, при устройстве которых в сложившихся условиях застройки исключается деформация элементов несущих конструкций зданий и сооружений, расположенных поблизости от места производства работ, и шум, возникающий при работе молотов. Фундаменты из набивных свай имеют большую несущую способность, чем фундаменты из забивных свай. Буронабивные сваи изготовляются диаметром 600...1700 мм при глубине заложения до 40...50 м и способны воспринимать сосредоточенные нагрузки до 300...1000 т на сваю. Их широко применяют в фундаментах опор мостов и несущих конструкций каркасных зданий и сооружений.

Технологический цикл изготовления буронабивных свай включает операции бурения ствола скважины под будущую сваю, изготовление и установку каркаса сваи, бетонирование ствола скважины. Защиту стенок скважин от возможного обрушения при проходке скважин в неустойчивых грунтах осуществляют обычно с помощью обсадных неизвлекаемых или инвентарных извлекаемых труб, а также избыточным давлением глинистого раствора или воды. Наиболее трудоемкой и продолжительной (55...60 % общего времени цикла) технологической операцией является бурение ствола скважины, которое осуществляется с помощью специальных (бурильных) машин или навесного бурильного оборудования, смонтированного на базе одноковшовых экскаваторов с гидравлическим и механическим приводом.

Для бурения скважин диаметром 0, 36...1, 0 м без применения обсадных труб под свайные основания и фундаменты зданий и сооружений применяют навесное бурильное оборудование на серийные гидравлические экскаваторы 4-й и 5-й размерных групп, основным бурильным инструментом которого служат сменные шнековые буры.

Навесное бурильное оборудование к экскаватору ЭО-4121Б предназначено для бурения вертикальных и крутонаклонных скважин диаметром 0, 36...0, 63 м на глубину до 15м под свайные фундаменты в немерзлых, сезонно-мерзлых и вечномерзлых грунтах, содержащих до 45 % гравийно-галечниковых включений с фракциями до 50 мм в поперечнике. Навесное бурильное оборудование унифицировано с бурильным оборудованием бурильно-крановой машины БКМ-1501 и монтируется на кронштейне навески в виде сварной рамной конструкции, прикрепленной к поворотной платформе экскаватора с помощью двух цапф. В состав бурильного оборудования входят двухсекционная бурильная мачта, гидроцилиндры изменения угла наклона мачты, механизмы вращения и рабочей подачи бура, спускоподъемный механизм, телескопическая бурильная штанга, сменный бурильный инструмент и гидрооборудование. Навесное оборудование комплектуется тремя короткошнековыми бурами диаметром 0, 36; 0, 5 и 0, 63 м, сменные режущие элементы которых (резцы и забурники) армируются твердосплавными пластинами. Для привода всех механизмов бурильного оборудования используется насосная станция базового экскаватора. Управление навесным бурильным оборудованием ведется из кабины экскаватора.

Рис. 65. Бурильное оборудование на базе экскаваторов ЭО-5123, ЭО-5124

Навесное оборудование к экскаваторам ЭО-5123 и ЭО-5124 (рис. 65, а) используют для бурения в связных немерзлых и мерзлых грунтах вертикальных скважин диаметром 0, 65 и 1, 0 м на глубину до 20 м. Бурильное оборудование навешивается на основную стрелу 3 базового экскаватора 1 и состоит из сменного бурильного инструмента 8, вращателя 7, напорной штанги 5, перемещающейся в направляющем корпусе 6, и механизма перемещения штанги. В качестве основного бурильного инструмента используется шнековый бур, дополнительного – ковшовый бур. Бурильный инструмент приводится во вращение вращателем (рис. 65, б), состоящим из двух гидромоторов 13 и зубчатого редуктора 14. Механизм перемещения (подъема и опускания) штанги монтируется на направляющем корпусе и представляет собой две унифицированные лебедки, каждая из которых включает барабан 11 для перематывания напорного каната 12, трехступенчатый редуктор 10 (аналогичный редуктору механизма передвижения экскаватора), тормоз и гидромотор 9. Напорное усилие на бурильный инструмент создастся весом инструмента, штанги с вращателем и лебедками. Перевод оборудования из рабочего положения в транспортное осуществляется поворотом двумя гидроцилиндрами 4 (рис. 65, а) направляющего корпуса со штангой назад при одновременном опускании вперед стрелы гидроцилиндрами 2. Гидромоторы лебедок и вращателя питаются от насосной установки базового экскаватора через гидрораспределитель, установленный на стреле.

Для бурения скважин под защитой обсадных труб при сооружении буронабивных свай используют бурильное навесное оборудование ЭО-5123-50 (БМ-3001) и бурильные машины БМ-3002 и БМ-4001.

Рис. 66. Бурильное оборудование ЭО-5123-50

Бурильное навесное оборудование ЭО-5123-50 предназначено для бурения скважин диаметром до 1, 3 м на глубину до 30 м с уширенной полостью на конце диаметром до 3, 5 м под буронабивные сваи, возводимые в качестве фундаментов промышленных, гражданских и транспортных сооружений, в том числе под опоры мостов. Бурение скважин можно вести в немерзлых грунтах I...IV категорий, содержащих до 30 % гравийно-галечниковых включений размером до 50 мм и в сезонно-мерзлых грунтах прочностью до 300 ударов по плотномеру (ударнику) ДорНИИ. Способ разработки скважин — вращательный или циклический. Вращательное бурение скважин ведется ковшовыми и шнековыми бурами диаметром 0, 8; 1 и 1, 3 м, цикличное — ударным или напорным грейфером.

Привод бурильного оборудования — гидравлический.

Бурильное оборудование ЭО-5123-50 (рис. 66) навешивается на гидравлический экскаватор 13 (ЭО-5117) и включает решетчатую мачту 6, телескопическую штангу 7, лебедку 1, вращатель 10, комплект бурильного инструмента, обсадное оборудование 14, гидроцилиндры подъема — опускания мачты и перемещения вращателя. В комплект бурильного инструмента входят основной ковшовый 11 и шнековый буры, грейфер, ударное бурильное долото, бурильный расширитель, вставка и обечайки, комплект обсадных труб. Мачта 6 с оголовком 4 шарнирно крепится в проушинах поворотной платформы и переводится из транспортного положения в рабочее и обратно с помощью гидроцилиндров 12. Положение оголовка с отводными блоками 5 регулируется канатом 2. На мачте установлены направляющие, по которым с помощью длинноходового гидроцилиндра 8 перемещается вращатель бурильного инструмента. В передней части вращателя имеется площадка 9 с ограждениями и лестницей для обслуживания вращателя и удобства монтажных работ при смене рабочих органов.

Телескопическая штанга состоит из трех выдвижных секций и одновременно передает рабочему органу крутящий момент от вращателя и напорное усилие. Штанга подвешена на канате 3 лебедки 1. Барабан 5 (рис. 67, а) лебедки приводится во вращение от двух гидромоторов 1 через редуктор 2. Управление барабаном лебедки осуществляется с помощью ленточной фрикционной муфты 4 и ленточного тормоза 3 с гидравлическим приводом. Вращение штанге с рабочими органами 12 сообщается от двух гидромоторов 6 (рис. 67, б) через одноступенчатые планетарные редукторы 7 и открытую зубчатую передачу 9, зубчатое колесо которой связано с корпусом вращателя через опорно-поворотное устройство 10 и соединяется со штангой 11 с помощью ярма 8. Вращатель обеспечивает также вдавливание обсадных труб и штанги с рабочим органом с помощью длинноходового гидроцилиндра.

При установке грейферного оборудования бурильную штангу с ярмом демонтируют, а вращатель используют в качестве направляющего стакана, предотвращающего раскачивание грейфера при повороте на разгрузку. Составными частями грейфера (рис. 68), подвешиваемого через вертлюг 4 к грузовому канату 5, являются корпус 1, подпружиненная подвижная обойма 2, челюсти 7, соединенные с подвижной обоймой тягами 6, и канатный полиспаст 3, для стягивания челюстей при заборе грунта. Положение I показывает грейфер перед началом забора грунта, положение II — перед выгрузкой грунта. Расширитель обеспечивает возможность расширения нижней полости скважины до диаметров 2, 65 и 3м.

Рис. 67. Кинематическая схема привода бурильного оборудования ЭО-5123-50

Рис. 68. Схема работы грейфера оборудования ЭО-5123-50

При проходке скважин во влагонасыщенных грунтах со значительным содержанием гальки и валунов взамен ударного грейфера используют напорный штанговый грейфер, устанавливаемый на штангу вместо бура.

Обсадное оборудование предназначено для придания обсадным трубам качательных движений при их погружении, а также извлечения труб из грунта. Оно состоит из основания, составного хомута с гидроцилиндром зажима, двух гидроцилиндров вертикального движения и гидроцилиндра механизма качания труб с водилом, шарнирно соединенным с хомутом. Для захвата обсадных труб и установки их в обсадном оборудовании служат сменные (в зависимости от диаметра трубы) обечайки, закрепляемые на вращателе. Правильная (без перекосов) установка обсадной трубы в обсадном оборудовании обеспечивается вкладышами соответствующего диаметра. Управление буровым оборудованием ведется из кабины машиниста экскаватора.

Бурильная машина БМ-4001 предназначена для бурения вертикальных и наклонных (под углом до 12°) скважин диаметром до 1, 7 м на глубину до 40 м под защитой обсадных инвентарных труб в немерзлых грунтах I...IV категорий, в том числе с гравийно-галечниковыми и валунными включениями, а также с забуриванием в скальные грунты. Машина (рис. 69) применяется при сооружении вертикальных и наклонных буронабивных свай большой несущей способности, возводимых в качестве фундаментов под пойменные и русловые опоры больших мостов, под промышленные и гражданские здания и сооружения. Бурильное оборудование машины имеет гидравлический привод и смонтировано на переоборудованном экскаваторе ЭО-6122А (ЭО-6123) вместо копающего оборудования. Оно включает трубчатую мачту 6 с оголовком, телескопическую штангу 3, лебедку с подъемным канатом 5, вращатель 2, комплект бурильного инструмента, обсадное оборудование 1, гидроцилиндры 4, 7 подъема — опускания мачты и перемещения вращателя. В комплект сменного бурильного инструмента входят ковшовые и шнековые буры, грейфер, бурильное ударное долото и расширитель для расширения нижней полости скважины до диаметров 2, 65 и 3, 5м. Гидропривод бурильного оборудования обслуживается насосной установкой базового экскаватора 8. Управление операциями бурения осуществляется из кабины машиниста. Конструкция и принцип работы бурильного оборудования машин ЭО-5123-50 и БМ-4001 имеют мало различий.

Рис. 69. Бурильная машина БМ-4001

Лекция 15. Строительные лебедки

Строительные лебедки представляют собой грузоподъемные механизмы, предназначенные для подъема или перемещения грузов на строительно-монтажных, ремонтных и погрузочно-разгрузочных работах с помощью каната, навиваемого на барабан или протягиваемого через рычажный механизм.

Они делятся: по виду привода — на ручные (с ручным приводом) и приводные (с механическим приводом); по назначению — на подъемные (для подъема груза), тяговые (только для перемещения груза по горизонтальной или наклонной поверхности); по числу барабанов — на одно-, двухбарабанные, безбарабанные (с канатоведущим шкивом) и рычажные. Главным параметром лебедок является тяговое усилие каната (кН).

Ручные лебедки приводятся в действие мускульной силой рабочего и могут быть однобарабанными или рычажными (без барабана). Промышленность выпускает лебедки ручные ТЛ-2А с тяговым усилием 12, 5 кН, ТЛ-ЗА (32, 5 кН) и ТЛ-5А (50 кН). Лебедки в рабочем положении крепятся на горизонтальной площадке и могут работать на открытом воздухе при температуре окружающей среды от – 40 до +40 °С.

Все лебедки типа ТЛ имеют единую конструктивную схему, выполнены двухскоростными, оборудованы автоматически действующими грузоупорными дисковыми тормозами и различаются между собой тяговым усилием, канатоемкостью барабана, числом валов, габаритами и т. п.

Рис. 70. Конструктивная схема ручных лебедок ТЛ-2А и ТЛ-ЗА

Каждая лебедка (рис. 70) состоит из двух боковин 8, соединенных стяжными болтами 15, ведущего (рабочего) вала 1 с двумя приводными рукоятками 12, одного (у лебедок ТЛ-2А и ТЛ-ЗА) или двух (ТЛ-5А) промежуточных валов 4, блок-шестерни 13, зубчатых колес 5, 6, 9, 11, грузоупорного тормоза, оси 7 с гладким барабаном 14 для навивки каната. Валы передач вращаются в подшипниках скольжения боковин. Ось барабана жестко закреплена в боковинах. Автоматический грузоупорный тормоз состоит из храпового останова (храпового колеса 2 с собачкой 3), дискового тормоза 10 и обеспечивает торможение барабана при опускании груза и мгновенную остановку его, если рабочий отпустит приводную рукоятку. Подъем или перемещение груза осуществляется вращением приводных рукояток; при этом собачка скользит по зубьям храпового колеса. Опускание груза осуществляется вращением приводных рукояток в обратном направлении, причем собачка находится в зацеплении с храповым колесом. Изменение скорости подъема, опускания или перемещения груза производятся передвижением шестерни 11 вдоль оси промежуточного вала и вводом ее в зацепление с блок-шестерней. Крутящий момент на валу рукоятки (Н·м):

где Fp – усилие на рукоятку, принимаемое для одного рабочего равным 100...120 Н в зависимости от продолжительности работы; lр — длина рукоятки (lр=0, 4м)

Скорость навивки каната на барабан лебедки (м/мин)

где υ p ≤ 40 м/мин – средняя окружная скорость движения при вращении рукоятки рабочим; Dб – диаметр барабана, м; u – передаточное число зубчатых передач.

Приводные лебедки приводятся в действие, как правило, от электродвигателей, подключаемых к сети переменного тока напряжением 220/380 В. По числу барабанов лебедки могут быть одно- и двухбарабанными, а по виду кинематической связи между двигателем и барабаном — реверсивными, маневровыми и зубчато-фрикционными.

У реверсивных однобарабанных лебедок — жесткая неразмыкаемая кинематическая связь между электродвигателем и барабаном; подъем и опускание груза осуществляются реверсируемым электродвигателем. Маневровые двухбарабанные лебедки имеют размыкаемую жесткую кинематическую связь между электродвигателем, главным и вспомогательным барабанами, что позволяет подключать к двигателю с помощью кулачковых муфт попеременно один из барабанов.

У зубчато-фрикционных лебедок между двигателем и барабаном с помощью конусной или ленточной фрикционной муфты обеспечивается плавно размыкаемая в процессе работы кинематическая связь. Подъем груза осуществляется двигателем при включенной муфте, опускание груза — за счет собственной силы тяжести при выключенной муфте.

Однобарабанные реверсивные лебедки выполнены по единой конструктивной схеме, имеют П— образную компоновку и рассчитаны на легкий режим работы. Они могут использоваться как самостоятельно действующие подъемно-транспортные механизмы, а также входить в комплект строительных подъемников и других подъемных устройств, не предназначенных для подъема людей. Промышленность выпускает лебедки реверсивные ТЛ-14А с тяговым усилием 4, 5 кН, ТЛ-9А.1 (12, 5 кН) и ТЛ-7А.1 (50 кН).

Каждая реверсивная лебедка состоит (рис. 71) из рамы, на которой смонтированы электродвигатель 4, пусковая аппаратура, цилиндрический двухступенчатый зубчатый редуктор 5 и гладкий барабан 1, установленный на тихоходном валу редуктора. Вал электродвигателя соединен с быстроходным валом редуктора упругой втулочно-пальцевой муфтой 3, внешняя цилиндрическая поверхность которой служит одновременно шкивом автоматического постоянно замкнутого двухколодочного тормоза 2 с электрогидравлическим толкателем, предназначенным для размыкания колодок тормоза. Толкатель представляет собой механизм, преобразующий вращательное движение ротора двигателя в возвратно-поступательное движение штока, размыкающего колодки. Барабан лебедки ТЛ-14А