Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Методы и этапы механической обработки поверхностей. Показатели точности и шероховатости на различных этапах механической обработки.

|

|

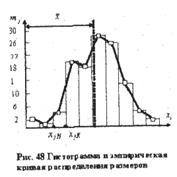

Нормы точности изделия устанавливаются конструктором и заданы на чертеже. Для технолога эти нормы явл. законом. Чтобы обеспечить требования чертежа, необход. знать факторы, которые влияют на точность и шероховатость поверхности при мех. обработке, и уметь управлять ими. Методы и этапы мех. обработки поверхности. Мех. обработка поверхности производится, в основном, резанием металла лезвийным(точением, фрезерованием, сверлением) или абразивным инструментом(шлифование, хонингование, суперфиниширование), а также пластическим деформированием(раскаткой роликами, калибровкой отверстий шариками или оправками). В тоже время одинаковые показатели можно получить различными методами. Например, тонкое точение обеспечивает 7-8 квалитет точности и шероховатость поверхности 0, 2 - 1, 2 мкм. Близкие показатели можно получить шлифованием. ТП представляет собой совокупность операций, при выполнении которых, обработке подвергается одна или несколько поверхностей. В результате заготовка превращается в готовую деталь. Обработать каждую поверхность по требованиям чертежа за один тех.переход удается не всегда. В самом сложном варианте обработка поверхности включает следующие этапы: Черновой, на котор. удаляется с поверхности заготовки основная часть припуска, обеспечивается точность обработки по 12-14 квалитету, а шероховатость поверхности составляет более 12, 5 мкм. Получистовой, на котор. обработка поверхности выполняется с допусками по 10-11 квалитету, а ее шероховатость составляет 3, 2 - 10 мкм. На первых двух этапах применяются, в основном, точение, строгание и фрезерование. Чистовой, на котором по точности имеем 7-9 квалитет, а по шероховатости -0, 63 - 2, 5 мкм. Здесь применяются точение, фрезерование, шлифование, развертывание и протягивание. Отделочный, (тонкая обработка) на котором за счет применения тонкого точения и растачивания хонингования, суперфиниширования, точность обработки повышается до 5-6 квалитета, а шероховатость составляет менее 1 мкм.

Если заготовка получена точным литьем или холодной штамповкой с точностью по 12-14 квалитету с шероховатость поверхности не более 10 мкм, то необходимость чернового этапа обработки отпадает. Однако, в большинстве случаев процесс мех. обработки состоит из нескольких этапов. Каждый этап выполняется соответствующим методом обработки и на соответствующем оборудовании. Например, черновой этап токарной обработки можно выполнять на старых изношенных станках, в то время как для чистового этапа требуются точные станки. Способы достижения заданной точности изделий при мех. обработке. Заданную точность обработки заготовки можно достигнуть методом пробных ходов и промеров, а также методом автоматического получения размеров. Сущность метода пробных ходов и промеров заключ. в том, что к обрабатываемой поверхности заготовки, установленной на станке, подводят режущий инструмент и с короткого участка заготовки снимают стружку. После этого станок останавливают и делают пробный замер полученного размера, определяют величину его отклонения от чертежа и вносят поправку' в положение инструмента, которую отсчитывают по делениям лимба станка. При обработке заготовок по методу автоматич-о получения размеров, станок предварит. настраивается на заданный размер и поверхность обрабатывается за 1 рабочий ход. Прим. при обр-ке деталей партииями в крупносер. и массовом пр-ве. При этом методе задача обеспечения требуемой точности обработки переносится с рабочего-оператора на настройщика выполняющего предварительную настройку станка, на инструментальщика, изготовляющего специальные приспособления и на технолога, назначающего технологические базы и размеры заготовок.

21.2. Использование шестиклеточных матриц формирования комплекта баз при механической

Базирование с использованием механизма шестиклеточной матрицы. Базирование-ориентирование обрабатываемой заготовки в системе координат станка, то прежде всего заготовку надо лишить в самом общем сл. всех шести степеней свободы (трех перемещений вдоль координатных осей и трех поворотов относительно этих осей). Для записи лиш. заготовки степеней свободы используются шестиклеточн. матрицы. Колонки – координаты направления x, y, z. Верхняя строка перемешение по x, y, z, нижняя-угловое положение относит. x, y, z. 1-заготовка лишена перемещения или поворота. суммарная (ее может обеспечить только комплект баз).

Билет № 22