Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Расчет припусков при механической обработке

|

|

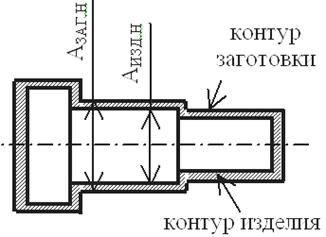

Припуск это слой материала, удаляемый с поверхности заготовки для получения заданных размеров изделия.

Общим припуском наз.слой материала, который удаляется с поверхности заготовки для получения заданных размеров готового изделия. Z o = Aзаг-Аизд, где Zo - общий припуск, Азаг- размер заготовки, Аизд- размер готового изделия. Для поверхностей вращения следует различать припуск на диаметр и припуск на сторону.Операц. припуском назыв. слой материала, удаляемый с поверхности заготовки при выполнении одной тех.операции. Операционный припуск определяется по формуле Zi=Aзагi - Аиздi гдеZi - операционный припуск, Aзагi - размер заготовки на i - той операции, Аиздi - размер детали на той же операции. Если изделие обрабатывается за п операций, то

Общим припуском наз.слой материала, который удаляется с поверхности заготовки для получения заданных размеров готового изделия. Z o = Aзаг-Аизд, где Zo - общий припуск, Азаг- размер заготовки, Аизд- размер готового изделия. Для поверхностей вращения следует различать припуск на диаметр и припуск на сторону.Операц. припуском назыв. слой материала, удаляемый с поверхности заготовки при выполнении одной тех.операции. Операционный припуск определяется по формуле Zi=Aзагi - Аиздi гдеZi - операционный припуск, Aзагi - размер заготовки на i - той операции, Аиздi - размер детали на той же операции. Если изделие обрабатывается за п операций, то  Промежуточным припуском назыв. слой материала, удаляемый с поверхн. заготовки при выполнении одного тех.перехода. Промежуточный припуск определ. по формуле Zij=Aзагij - Аиздij гдеZij - припуск на j - том переходе i - той операции, Aзагij и Аиздij - размер заготовки и детали на j - том переходе той же операции. Если изделие на i -той операции обрабатывается за т переходов, то

Промежуточным припуском назыв. слой материала, удаляемый с поверхн. заготовки при выполнении одного тех.перехода. Промежуточный припуск определ. по формуле Zij=Aзагij - Аиздij гдеZij - припуск на j - том переходе i - той операции, Aзагij и Аиздij - размер заготовки и детали на j - том переходе той же операции. Если изделие на i -той операции обрабатывается за т переходов, то  Величина припуска на мех.обработку должна быть оптимальной. Большие припуски приводят к повышенному расходу материала, увелич. трудозатрат, энергоресурсов и материальных средств. Это увелич. себестоимость изделия. При малых припусках с поверхности заготовки полностью не удаляется дефектный слой материала, усложняется выверка заготовки при установке ее на станке, повышаются требования к точности размеров заготовки. Припуски на обработку могут быть симметричными, асиметричными и односторонними. Симметрич. припуски имеют место при обр-е наруж. и внутренних цилиндрич. и конических поверх-й, а также если противоположные, например плоские, поверхности имеют одинаковые припуски. Асимметрич. припуск будет в том случае, если противополож. поверхности имеют неодинаковые припуски. Если противоположная поверхн.не обрабатывается, то припуск на обрабатываемую поверхность назыв.односторонним. Максимал. операцион. припуск определ. как разность между наибольшим предельным размером до обработки, полученным на предыдущейоперации Ai-1max и наименьшим предельным размером после обработки, полученным на данной операции Aimin

Величина припуска на мех.обработку должна быть оптимальной. Большие припуски приводят к повышенному расходу материала, увелич. трудозатрат, энергоресурсов и материальных средств. Это увелич. себестоимость изделия. При малых припусках с поверхности заготовки полностью не удаляется дефектный слой материала, усложняется выверка заготовки при установке ее на станке, повышаются требования к точности размеров заготовки. Припуски на обработку могут быть симметричными, асиметричными и односторонними. Симметрич. припуски имеют место при обр-е наруж. и внутренних цилиндрич. и конических поверх-й, а также если противоположные, например плоские, поверхности имеют одинаковые припуски. Асимметрич. припуск будет в том случае, если противополож. поверхности имеют неодинаковые припуски. Если противоположная поверхн.не обрабатывается, то припуск на обрабатываемую поверхность назыв.односторонним. Максимал. операцион. припуск определ. как разность между наибольшим предельным размером до обработки, полученным на предыдущейоперации Ai-1max и наименьшим предельным размером после обработки, полученным на данной операции Aimin

Zimax=Ai-1max- Aimin (43) Минимальный операц. припуск определяется как разность между наименьшим предельным размером до обработки, полученным на предыдущей операции Ai-1min и наибольшим предельным размером после обработки, полученным на данной операции Aimax

Zimin=Ai-1min- Aimax (44) Обозначим TAj допуск размера на i - той операции, а TAi-1 допуск размера на предыдущей, т.е. i-1 операции. Тогда TAi = Aimax - AiminTAi-1= Ai-1max= Ai-1min (45) Сложив равенства (45) с учетом (43) и (44) получим значение допуска на припуск i - той операции TZi= Zimax- Zimin= TAi-1+ TAi (46) Номинальным назыв. припуск равный минимал. припуску, сложенному с допуском размера на предыдущей операции ZiH= Zimin +TAi-1 (47). При обработке вала его размер уменьшается от операции к операции. При обработке отверстия, его операционные размеры увеличивается. Расчет припусков. Величина припуска на мех.обработку зависит от: материал заготовки, ее конфигурации и размеры, способ получения заготовки, требования к св-ам материала изделия после мех.обработки, точность размеров и шероховатость поверхности. В настоящее время используются два метода определения припусков на мех. обработку: опытно-статистический и расчетно-аналитический. При использовании 1го метода величина припуска устанавливается по стандартам и таблицам, котор. составлены на основе обобщения и систематизации производственного опыта. В ГОСТах припуски даны в зависимости от массы и габаритных размеров деталей, их конструктивных форм, заданной точности и шероховатости обрабатываемой поверхности. (-) метода заключ. в том, что припуски назнач. независимо от вида ТП. Они, как правило, завышены, т.к. с целью исключения брака назначаются с учетом наиболее неблагоприятных условий обработки. Это приводит к увеличению расхода материала и повышению себестоимости обработки. Расчетно-аналитический метод основан на определении расчетным путем минимального припуска. Величина этого припуска должна быть такой, чтобы на данной операции были удалены погрешности текущей и предшествующей обработки. Величина этих погрешностей определяется по справочникам. Расчет припусков ведут от размеров готовой детали к размерам исходной заготовки. Допуски на промежуточные размеры определятся в зависимости от этапа и метода обработки, которые применяются для получения этих размеров (точение черновое, чистовое, шлифование и. т. д.). Каждому этапу и методу соответств. определенный квалитет точности, по которому в зависимости от величины промежут. размера определяется численное знач. допуска на размер. Данные для этих расчетов представлены в справочниках.

Билет № 29

29.1. Принципы построения систем режущих и вспомогательных инструментов для многоцелевых станков (ОЦ) для обработки корпусных заготовок.

На станках с ЧПУ с автом-й сменой инстр-ых блоков, состаящих из реж-го и вспом-го инстр-та, прим. сис-мы инстр-ой оснастки, основой которых служит унив-ая униф-я подсис-а вспом-го инст-та, предназначенного для станков различ. моделей. Вспом-я сис-ма инст-ов состоит из ряда оправок и ряда патронов для различного вида инст-та. При обр-ке прин-ют станд-ный и спец-ый реж-ий инстр-т. к нему предъяв-ют повыш. требования по точности, жёсткости, быстроте смены и наладки на размер, стойкости, стабильному стружкоотводу, надёжности. Включенный в систему инстр-т позволяет выполнять все основные виды обр-ки пов-ей деталей. На станках с ЧПУв основном используют сборочный вспом-ыйинстр-т, который обладает меньшей жёсткостью по сравнению сосплошным, однако в этом случае сущ-но умен-ся номенклатура примен-го инстр-та. Кроме того сборочный инстр-т хорошо гасит возник-ие при обр-ке вибрации.Широкое применение на станках типа ОЦ начинают находить различные головки для обр-ки группы отв-ий, плоских пов-ей, расположенных под углом и т.д.

29.2. Материалы, термическая обработка, методы получения заготовок, базирование, структура технологического процесса при обработке цилиндрических зубчатых колес.

Цилиндрич. зубч. колеса служат для передачи вращател. движения между валами с параллельными и перекрещивающимися осями. Различают силовые зубчатые передачи, служащие для передачи крутящего момента с изм-ем частоты вращ. валов и кинематические передачи, служащие для точной передачи вращат. движения между валами при небольших значениях крутящего момента. Материал и термическая обработка зубчатых колес. Основн. материал. явл. углеродистые и легированные стали, котор. термически упрочняются до высокой твёрдости, марок 45, 20Х, 40Х, 40XH, 35XM и пр. Основными видами термич. обработки зубчатых колес являются: Объемная закалка явл. наиболее простым способом термообработки колес. (-) закаливается весь зуб, это риводит к тому что возник. трещины и выкрашивание зуба. Поверхностная закалка обеспеч. высокую твердость поверхности зубьев при вязкой сердцевине. Нагрев колес при поверхностной закалке производится в индукторах токами высокой частоты (ТВЧ). Химико-термическая обработка (ХТО) заключ. в насыщении поверхности металла различ. хим. элементами. В настоящее время применяются следующие виды ХТО: Цементация – насыщ. углеродом стали с последующей закалкой. При цементации обеспечивается высокую твердость поверхности зубьев при вязкой сердцевине. Для цементации применяются легированные стали с низким содержанием углерода: 20Х, 12ХН3А, 20ХНМ, 15ХФ и пр. Азотирование — насыщ. стали азотом обеспечивает высокую твердость поверхности зубьев без последующей закалки. Сталями для азотирования явл. 38Х2МЮА, 40ХФА, 40ХНА и пр. Зубья после азотирования не шлифуют. В этой связи азотирование прим. для упрочнения колес зубчатых передач с внутр. зацеплением. (-)явл. длительность процесса (до 60 час.) и малая толщина упрочняемого слоя до 0, 5 мм. Нитроцементация - насыщение стали углеродом и азотом с последующей закалкой. Сталями для данного вида ХТО явл. 40Х, 18ХГТ и пр. Стальное литье прим. для колес большого диаметра. 35 - 55Л, 40ХЛ, ЗОХГСЛ и пр. Литые колеса подвергают нормализации. Чугуны прим. для изготовления зубчатых колес открытых тихоходных передач. Чугунные зубч.колеса могут работать без смазки. Для изготовления чугунных колес используют серые чугуны марок СЧ25 - СЧ45, а также высокопрочные чугуны с шаровидным графитом. Методы получения заготовок Заготовки для зубчатых колес в мелкосер. произв-е изготавливают из проката или свободной ковкой. В крупносер. и массовом производстве - штамповкой на молотах, прессах и горизонтально-ковочных машинах (ГКМ). Металл перед ковкой и штамповкой нагревают до температуры 1200-1300 градусов. Заготовки из проката получ. их отрезкой от прутка на заданный размер. Максим. диаметр 250 ММ. Свободную ковку осуществляют на молотах или прессах между плоскопараллельными плитами. Этим методом можно получать заготовки диаметром свыше 250 мм. Штамповку на прессах или молотах заготовок для зубч. колес производят в подкладных или закрепленных штампах. Штамповкой (высадкой) на ГКМ получ. заготовки из прутков для блоков зубчатых колес или валов - шестерен, когдазаготовки с большим перепадом по диаметру. Базирование зубчатых колес при мех.обработке. Задачей базирования явл. обеспечение соосности делительной окружности колеса и центрального отверстия. От этого зависят такие параметры точности зубчатых колес и передачи, как колебание межосевого расстояния, боковой зазор и радиальное биение зубчатого венца. Базовыми поверхностями зубчатых колес на большинстве операций при мех.обработке явл. торцевые поверхности и центральное отверстие. Эти поверхности обрабатываются точно в первую очередь. Базовыми поверхностями зубчатых колес типа валов явл. центровые отверстия. Обработка этих деталей начинается с фрезерования торцов и сверления центровых отверстий. Структура ТП при обработке цилиндрических зубчатых колес. Технология изготовл. з.колес зависит от сл. факторов: программы выпуска, конструкции, размеров, метода получения заготовок, материала, точности и термической обработки. Основн. факторами явл. точность и конструкция з.колес. Типовой ТП изготовл. зубчатых колес включ. изготовление штамповок или поковок, токарную обработку наружных поверхностей и торцов; обработку центрального отверстия, зубонарезание, термическую обработку, отделочные и доводочные операции базовых и зубчатых поверхностей. Особенностью ТП изготовл.зубчатых колес - валов явл. наличие операций по обработке зубьев, а в остальном он тот же, что и при изготовлении ступенчатых валов.

Билет № 30