Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Заняття 23

|

|

Змістовий модуль 11 Взаємозамінність шпонкових і шліцьових

з’єднань

План:

1 Класифікація шпонкових і шліцьових з’єднань, експлуатаційні вимоги до них. Допуски, посадки і контроль призматичних шпонкових з’єднань.

2 Допуски калібрів для шпонкових з’єднань (ГОСТ 24109).

3 Шліцьові з’єднання з прямобічним профілем зуба: їх розміри і допуски. Способи центрування. Поля допусків валів і втулок. Поля допусків діаметрів, що не центрують. Допуск і посадки шліцьових з’єднань з евольвентним профілем зуба (ГОСТ 6033) і галузь їх застосування.

4 Позначення допусків і посадок шпонкових і шліцьових з’єднань на кресленнях.

Мета заняття: Основні поняття про шпонкові та шліцьові з’єднання, посадки, допуски і застосування

Мета виховна:

Самостійна робота № 12

ТЕМА: Допуски на шпонкові та шліцьові з’єднання.

| План: 1 Види шпонкових та шліцьових з’єднань. 2 Допуски і посадки шпонкових з’єднань. 4 Допуски і посадки шліцьових з’єднань. |

Література: 1, с.160-165; 2, с.190-200; заняття № 23, с. 200-213

1 Класифікація шпонкових і шліцьових з’єднань,

експлуатаційні вимоги до них

Шпонкові з'єднання призначені для з'єднання валів між собою за допомогою спеціальних пристроїв (муфт), для з'єднання з валами та осями різних тіл обертання (зубчастих коліс, ексцентриків, шківів, маховичків тощо).

Шпонкові з'єднання з призматичними, сегментними та клиновими шпонками стандартизовані і поділяються на:

- ненапружені з призматичними та сегментними шпонками;

- напружені з клиновими шпонками.

Шпонка - це з'єднувальна деталь, що встановлюється в пазах вала та отвору і призначається для передачі обертання або взаємного зміщення під дією зовнішніх сил. Переважно шпонки розраховуються " на зріз".

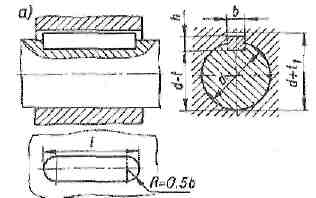

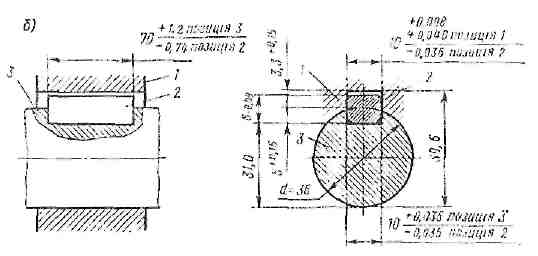

Основні розміри шпонкових з'єднань за допомогою призматичних, клинових та сегментних шпонок зображені на рисунку 1:

а) призматичними шпонками;

б) клиновими шпонками;

в) сегментними шпонками.

Рисунок 1 - Розміри шпонкових з'єднань

Рисунок 1 - Розміри шпонкових з'єднань

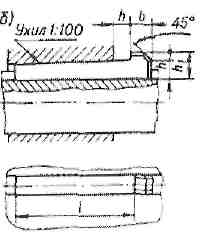

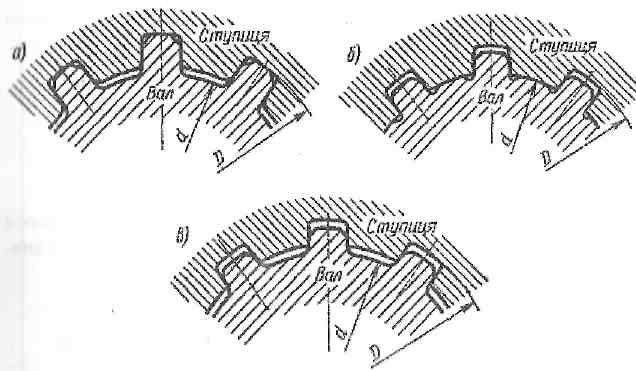

Приклади встановлення цих типів шпонок в пазах валів і втулок зображені на рисунку 2:

а) - призматичними шпонками;

б) - клиновими шпонками;

в) - сегментними шпонками.

Рисунок 2 - Приклади з'єднання деталей за допомогою шпонок

Основні розміри шпонок і шпонкових пазів у з'єднаннях з призматичними шпонками регламентує ГОСТ 23360-78. Для шпонкових з'єднань з сегментними шпонками розміри елементів з'єднань згідно з ГОСТ 24071-80.

Для шпонкових з'єднань з клиновими шпонками, розміри яких встановлює ГОСТ 24068-80.

Допуски, посадки і контроль призматичних шпонкових з’єднань

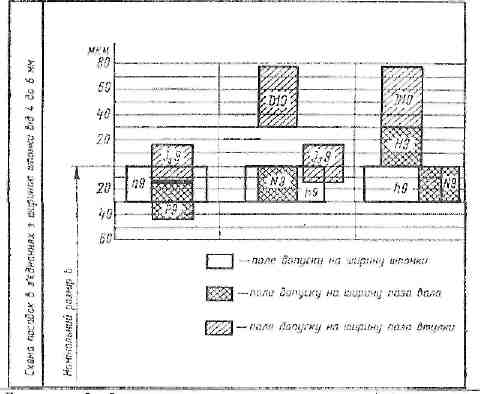

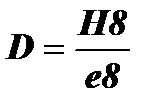

Номінальним розміром, за яким відбувається з'єднання вала і корпусу шпонкою, прийнятий розмір шпонки b. Для всіх стандартизованих шпонкових з'єднань на нього встановлене поле допуску h9.

Граничні відхилення по ширині b шпонки, пазів отвору та вала представлені в таблиці 1.

Граничні відхилення розмірів з'єднань, що не спряжуються, з призматичними шпонками представлені в таблиці 2.

Згідно з номінальним розміром b встановлено 3 види з'єднань:

- вільне — для отримання нерухомих посадок, які застосовуються при утруднених умовах складання (вільне з'єднання для сегментних шпонок не передбачається);

- нормальне - для отримання нерухомих розбірних з'єднань при сприятливих умовах складання;

- щільне — для отримання нерухомих з'єднань з запресуванням при складанні, що працюють при реверсивних навантаженнях.

Шпонки переважно з'єднуються з валами по ширині шпонки нерухомою посадкою, а з втулкою - однією з рухомих посадок.

Натяг потрібний для фіксування положення шпонки при експлуатації, а зазор - для компенсації неминучих похибок пазів та їхнього перекосу.

Для шпонкових з єднань із сегментними шпонками граничні відхилення розмірів та рекомендації по вибору посадок дані в таблиці 3.

Дані про з'єднання з клиновими шпонками представлені в таблиці 4.

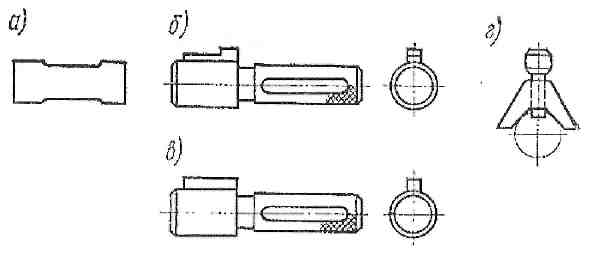

Контроль шпонкових з'єднань відбувається за допомогою спеціальних граничних калібрів; ширина пазів вала і втулки b перевіряється пластинами, які мають прохідний та непрохідний бік (рисунок 3а); розмір d + t2 отвору - пробками зі ступінчастою шпонкою (рисунок 3б); глибина паза вала (розмір t 1) перевіряється кільцевими калібрами, які мають стрижень з прохідним та непрохідним степенем.

Допуски цих типів калібрів приймаються рівними з допусками гладких калібрів (маючи на увазі залежні допуски розташування) - див. ГОСТ 24109.

Симетричність пазів відносно осьової площини перевіряють комплексними калібрами: отвору - пробкою із шпонкою (рисунок 3в); а вала - накладною призмою з контрольним стрижнем (рисунок 3г).

Рисунок 3 - Калібри для контролю шпонкових деталей

Таблиця 1- Граничні відхилення по ширині b та орієнтовне призначення посадок у з'єднаннях з призматичними шпонками

| Елемент з'єднання | Граничні відхилення розміруb при з'єднанні | |||||||||||||||

| будь-якому | вільному | нормальному | щільному | |||||||||||||

| на валу | у втулці | на валу | у втулці | на валу | у втулці | |||||||||||

| Шпонка | h9 | - | - | - | - | |||||||||||

| Паз | - | Н9 | D10 | N9 | Js9 | Р9 | ||||||||||

| Для ширини пазів вала і втулки допускаються будь-які сполучення вказаних вище полів допусків | ||||||||||||||||

| Ширина шпонки | h9 | h9 | h9 | |||||||||||||

| Ширина паза на валу | Р9 | N9 | Н9*; N9 | |||||||||||||

| Ширина паза у втулці | Js9 | D10*; Js9 | D10 | |||||||||||||

| Призначення посадок | Для одиничного та серійного виробництва | Для серійного та масового виробництва | Для направляючих шпонок | |||||||||||||

| ||||||||||||||||

| Примітка. Для термооброблених деталей допускаються граничні відхилення розміру ширини паза вала Н11, якщо це не впливає на працездатність з'єднання. * Рекомендується для з'єднань з довгими шпонками (1 > 2·d). Перед використанням бажана дослідна перевірка. | ||||||||||||||||

Таблиця 2 - Граничні відхилення розмірів, що не спряжуються, в з'єднаннях з призматичними шпонками

| Елемент з'єднання | Граничні відхилення розміру | ||||

| Висота h | Довжина l | Глибина (або розмір, який ставиться на кресленні) на валу t1(або (d - t1)* і у втулці t2(або d + t1) | |||

| при h, мм | |||||

| від 2 до 6 | понад 6 до 18 | понад 18 до 50 | |||

| Шпонка | h11, h9** | h14 | - | - | - |

| Паз | - | Н15 | +0, 1 | +0, 2 | +0, 3 |

Таблиця 3 - Граничні відхилення розмірів та орієнтовне призначення посадок в з'єднаннях із сегментними шпонками

| Елемент з'єднання | Граничні відхилення розміру при з'єднанні | ||||||||||

| будь-якому | нормальному | щільному | |||||||||

| на валу | у втулці | на валу | у втулці | ||||||||

| Шпонка | h9 | - | - | - | |||||||

| Паз | - | N9 | Js9 | Р9 | |||||||

| Елемент з'єднання | Граничні відхилення розмірів, що не спряжуються | ||||||||||

| Висота h | Діаметр d | Глибина (або розмір, який ставиться на кресленні) | |||||||||

| на валу t1(або D - t1) | у втулці t2(або D + t1) | ||||||||||

| при h, мм | |||||||||||

| від 1, 4 до 3, 7 | понад 3, 7 до 7, 5 | понад 7, 5 | від 1, 4 до 10 | понад 10 | |||||||

| Шпонка | h11 | h12 | - - - - | - | - | - | - | ||||

| Паз | - | - | +0, 1 | +0, 2 | +0, 3 | +0.1 | +0, 2 | ||||

| Примітка. Для термооброблених деталей допускаються граничні відхилення розміру ширини паза вала Н11 і розміру ширини паза втулки D10. ________ *Для вказаного розміру ті ж граничні відхилення призначаються із знаком мінус. | |||||||||||

| Елемент з’єднання | Поля допусків | ||||||||||

| Ширина шпонки | Іі9 | Іі9 | |||||||||

| Ширина паза на валу | Р9 | N9 | |||||||||

| Ширина паза у втулці | *9 | .Ї5і9 | |||||||||

| Призначення посадок | Для одиничного і серійного виробництва | Для серійного і масового виробництва | |||||||||

Таблиця 4 - Граничні відхилення розмірів, що не спряжуються, з'єднань

з клиновидними шпонками

| Елемент з'єднання | Граничні відхилення розміру | ||||

| Висота h | Довжина l | Глибина (або розмір, який ставиться на кресленні) на валу t1(або d - t1)*** і на втулці t2 (або d + t1) при h, мм | |||

| від 2 до 6 | понад 6 до 18 | понад 18 до 50 | |||

| Шпонка | h11, h9* | h14 | - | - | - |

| Паз | - | Н15** | +0.1 0 | +0, 2 | +0.3 |

Примітки. 1 Граничні відхилення ширини шпонкиb при будь-якому з'єднанні - по h9 Граничні відхилення кута ухилу  .

____________

* При висоті шпонки h від 2 до 6 мм.

**Для шпонки виконання 1.

***Для вказаного розміру ті ж граничні відхилення призначаються із знаком мінус .

____________

* При висоті шпонки h від 2 до 6 мм.

**Для шпонки виконання 1.

***Для вказаного розміру ті ж граничні відхилення призначаються із знаком мінус

|

Класифікація шліцьових з’єднань, експлуатаційні вимоги до них

Шліцьові з'єднання мають таке ж призначення, що і шпонкові, але мають перед останніми значні переваги:

- внаслідок зминання та зрізу шпонок, послаблення перерізів валів і втулок пазами і утворення концентраторів напружень шпонкові з'єднання не можуть передавати великі крутні моменти;

- в результаті перекосів і зміщення пазів, а також контактних деформацій від радіальних сил в шпонкових з'єднаннях можливий перекіс втулки на валу.

Шліцьові з'єднання передають великі крутні моменти, мають великий опір у втомі, високу точність центрування та направлення. Для забезпечення концентричності поверхні втулки відносно осі обертання вала у шліців деталей, що спряжуються, передбачена центрувальна поверхня.

В залежності від профілю зубів шліцьові з'єднання поділяються на прямобічні, евольвентні, трапецеїдальні та трикутні (рисунок 1).

Шліцьові з'єднання з евольвентним профілем (рисунок 1б) мають широке використання. Вони:

- здатні передавати значні крутні моменти;

- мають концентрацію напружень біля основи зубів на

10-40 % меншу, ніж при прямобічному (рисунок 1а) профілі;

- мають підвищену циклічну довготривалість;

- забезпечують краще центрування і направлення деталей при з'єднанні;

- більш прості у виготовленні.

Шліцьові з'єднання з трапецеїдальним (рисунок 1в) та трикутним (рисунок 1г) профілем не стандартизовані, переважно їх використовують замість посадок з натягом, а також при тонкостінних втулках для передачі невеликих крутних моментів.

Рисунок 1 - Види шліцьових з'єднань

3 Шліцьові з’єднання з прямобічним профілем зуба: їх розміри і допуски (ГОСТ 1139). Способи центрування.

Рисунок 2 - Схеми центрування прямобічних з'єднань

Центрування по D рекомендується при підвищених вимогах до точності співвісності елементів з'єднання, коли втулку термічно не обробляють, або коли твердість її матеріалу після термічної обробки дозволяє використовувати метод чистового протягування, а для обробки вала - використовувати метод фрезерування до отримання кінцевих розмірів зубів.

Такий спосіб простий і економічний, використовується для нерухомих з'єднань, а також для рухомих, які передають незначний крутний момент, тобто для з'єднань з малим зношенням поверхонь.

Центрування по d використовується в випадках підвищених вимог до співпадання геометричних осей; якщо втулка має високу твердість після термічної обробки, і це не дозволяє обробити отвір чистовим протягуванням (отвір шліфують на звичайному внутрішньошліфувальному верстаті); коли можуть виникнути значні короблення довгих валів після термічної обробки.

Спосіб забезпечує точне центрування і використовується переважно для рухомих з'єднань, але значно дорожчий за інші.

Центрування по b використовується при передаванні знако-перемінних навантажень, великих крутних моментів, а також при реверсивному русі.

Цей метод сприяє більш рівномірному розподіленню навантаження між зубами, але не забезпечує високої точності центрування. Метод простий і економічний, але застосовується рідко.

Допуски і посадки прямобічних шліцьових з’єднань

Для різних способів центрування ГОСТ 1139 встановлює поля допусків і рекомендовані посадки для валів і втулок (таблиця 1).

Посадки шліцьових з'єднань призначають в системі отвору для центруючої циліндричної поверхні та бокових поверхонь впадин втулки і зубів вала (тобто по D і b при центруванні по D; по d і b і b при центруванні по d; по b при центруванні по b).

Числові значення допусків і основних відхилень для розмірів D, d, b, шліцьового з'єднання призначають згідно з ГОСТ 25346.

Сполучення посадок по або по d і b стандартом не регламентовано (встановлюється конструктором).

Допуск і посадки шліцьових з’єднань з евольвентним профілем зуба (ГОСТ 6033) і галузь їх застосування.

Допуски і посадки встановлені в ГОСТ 6033.

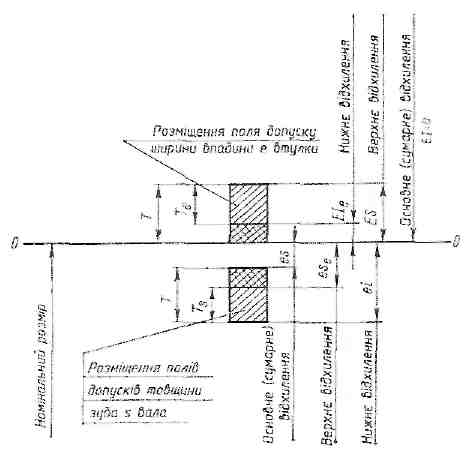

При центруванні по бокових поверхнях встановлено два види допусків ширини е впадин втулки і товщини S зуба вала (рисунок 5):

- Т е (Т s) - допуск власне ширини впадини втулки (товщини зуба вала);

- Т - сумарний допуск, до якого входить також відхилення форми і розташування елементів профілю впадин (зуба).

Відхилення розмірів е та S відраховують від їхнього загального номінального розміру за дугою ділильної окружності.

Рисунок 4 - Форма зубів і способи центрування евольвентних шліцьових з'єднань

Рисунок 5 - Посадки шліцьових евольвентних з'єднань при центруванні по бокових сторонах зубів b

Рисунок 5 - Посадки шліцьових евольвентних з'єднань при центруванні по бокових сторонах зубів b

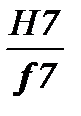

Для ширини е впадини втулки встановлене одне основне відхилення Н і степені точності 7, 9, 11.

Для товщини S зуба вала встановлені десять основних відхилень: а, с, d, f, g, h, k, n, p, r і степені точності 7, 8, 9, 10, 11.

Посадки по бокових поверхнях зубів передбачені тільки в системі отвору.

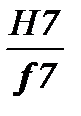

При центруванні за зовнішнім діаметром встановлені два ряди полів для діаметрів, по яких центрують. Перший ряд є переважним:

- І ряд: для Df - Н7; для dа - n6; js6; h6; g6; f6

- II ряд: для Df - Н8; для dа – n6; h6; f6

де Df - діаметр окружності впадин втулки;

dа - діаметр окружності вершин зубів вала.

4Позначення допусків і посадок шпонкових і шліцьових з’єднань на кресленнях.

Позначення шпонкових з'єднань

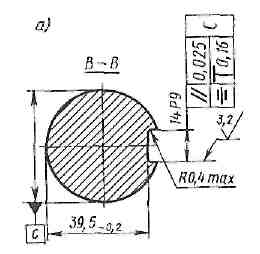

На рисунку 4а показаний приклад позначення шпонкового пазу на кресленні вала, на рисунку 4б - приклад позначення шпонкового вільного з'єднання призматичною шпонкою.

Умовне позначення шпонок призматичних регламентує ГОСТ 23360, наприклад:

1 Шпонка призматична виконання 1, розміри (мм) b х h = 18 х 11, довжина l = 100:

Шпонка 18 х 11 х 100 ГОСТ 23360;

те ж саме 2 (3) виконання:

Шпонка 2 (3) - 18 х 11 х 100 ГОСТ 23360.

Умовне позначення сегментних шпонок:

Сегментна шпонка 1 виконання, перерізом (мм) b х h = 4х 6, 5:

Шпонка 4 х 6, 5 ГОСТ 24071;

Рисунок 4 - Приклади позначення шпонкових деталей та з'єднань

те ж саме 2 виконання, перерізом: b х h1 = 4 х 5, 2 (h1 = 0, 8·h):

Шпонка 2 – 4 х 5, 2 ГОСТ 24071.

Умовне позначення клинових шпонок виконують за ГОСТ 24068 клинова шпонка 1 виконання (з голівкою) та розмірами b = 18 мм, h = 11 мм,

1 =100 мм:

Шпонка 18 х 11 х 100 ГОСТ 24068;

те ж саме 2 виконання:

Шпонка 2-18 х 11 х100 ГОСТ 24068.

Приклад

Визначити граничні розміри всіх елементів шпонкового з'єднання, накреслити схему розташування полів допусків по ширині шпонки b. Шпонка призматична 50 x 28 х 160, тип з'єднання - вільне, діаметр вала - ǿ 220 мм.

1 По ГОСТ для вала вибираємо номінальні розміри елементів шпонкового з’єднання:

розмір шпонки bхhх1ш= 50x28х 160 мм;

глибина паза: вала t1 = 17, 0 мм;

втулки t2 = 11, 4 мм.

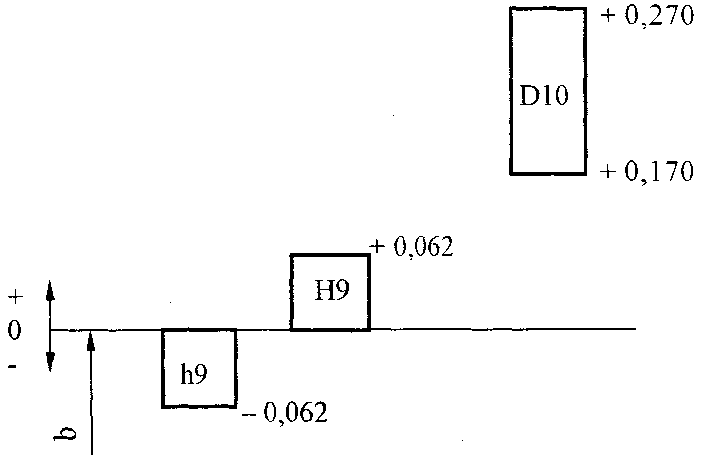

2 За таблицями визначаємо поля допусків для посадочних розмірів: ширина шпонки b = 50h9(-0, 062),

ширина паза: вала b = 50Н9 (+0, 062) мм;

втулки b = 50D10  мм.

мм.

3 Визначаємо граничні розміри:

ширина шпонки b max = 50, 000; b min = 49, 938 мм;

ширина паза вала В max =50, 062 мм; В min = 50, 000 мм;

ширина паза втулки В max = 50, 270 мм; В min 50, 170 мм.

4 Визначаємо граничні зазори між шпонкою та пазом вала:

S max = 50, 062 - 49, 938 = 0, 124 мм; S min = 50, 000 - 50, 000 = 0 мм.

5 Визначаємо граничні зазори між шпонкою та пазом втулки:

S max = 50, 270 - 49, 938 = 0, 332 мм; S min = 50, 170 - 50, 000 = 0, 170 мм.

6 Вибираємо граничні відхилення непосадочних розмірів:

висота шпонки h = 28h 11(- 0, 130) мм;

глибина паза вала t1= 17, 0 (+0, 2) мм; розмір d - t 1 = 203, 0 (-0, 2) мм;

глибина паза втулки t 2 = 11, 4 ' мм; розмір d + t 2 = 231, 4 (+0, 2) мм;

довжина шпонки 1 = 160 h 14 (-1, 00) мм; довжина паза вала 1 = 160Н15 (+1, 60)

7 Викреслюємо схему розміщення полів допусків (рисунок 5).

| Рисунок 5 - Схема полів допусків посадочних елементів шпонкового з'єднання |

Позначення прямобічних шліцьових з'єднань

Шліцьові поверхні зображуються на кресленнях двома лініями: лінія номінального профілю - основною лінією, лінія впадин шліців - суцільною тонкою лінією, розташованою з боку матеріалу, на відстані, встановленій масштабом креслення.

Позначення шліцьового з'єднання вказується на поличці лінії—виноски, як показано на рисунку 3.

Позначення шліцьових з'єднань складаються:

- з літери, яка позначає поверхню центрування;

- з числа зубів та номінальних розмірів D, d, b з'єднання вала і втулки;

- позначення полів допусків (для деталей) або посадок (для з'єднання) за розмірами D, d, b.

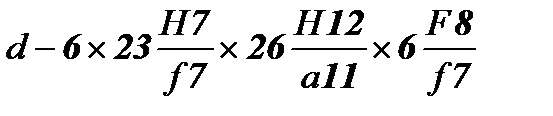

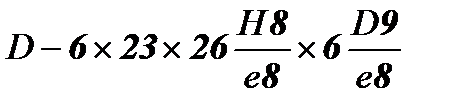

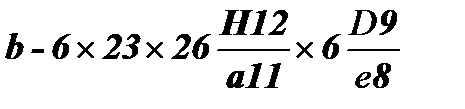

Приклади умовного позначення з'єднання вала і втулки:

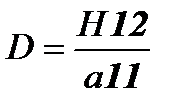

- для шліцьового з'єднання з параметрами z=6, d=23мм, D= 26 м b= 6 мм з центруванням по d, з посадками по  ;

;  ;

;

- для отвору цього з'єднання:

d- 6 х 23Н7 х 26Н12 х 6F8,

- для вала:

d- 6 х 23f7 х 26а11 х 6f7.

При центруванні по D і d, поля допусків нецентруючих діаметрів не вказують, наприклад:

- при центруванні по D з посадками для  і

і

для з'єднання:  ;

;

- те ж саме при центруванні по b:  .

.

Рисунок 3 – Приклад умовного позначення шліцьового валу

Позначення евольвентних шліцьових з'єднань

За стандартом поля допусків розмірів шліцьових евольвентних з'єднань при центруванні по бокових поверхнях зубів позначають цифрою (квалітетом), а за нею - літерою (основне відхилення) для того, щоб відрізнити ці з'єднання від гладких, в яких цифра стоїть після літери.

Позначення евольвентного з'єднання включає:

- номінальний діаметр з'єднання D;

- модуль m;

- позначення посадки з'єднання, розміщене після розмірів центруючих елементів;

- номер стандарту.

Приклади позначення:

1) при центруванні по бокових поверхнях зубів при D = 40 мм, m = 3 мм, посадці

- з'єднання 40хЗх  ГОСТ 6033;

ГОСТ 6033;

- вала 40хЗх7g ГОСТ 6033;

- втулки 40x3x7Н ГОСТ 6033;

2) при центруванні за зовнішнім діаметром при Df = 60 мм,

m = 1, 25 мм, посадка  :

:

- з'єднання 60x1, 25-  ГОСТ 6033;

ГОСТ 6033;

- вала 60x1, 25-f7 ГОСТ 6033;

- втулки 60х1, 25-Н7 ГОСТ 6033.

Контроль шліцьових з'єднань

Шліцьові з'єднання контролюють комплексними прохідними калібрами (рисунок 6) та поелементними непрохідними калібрами або на універсальних вимірювальних приладах.

Контроль шліцьового вала або втулки комплексним калібром є достатнім в одному положенні, без переустановлення калібру.

Рисунок 6 - Калібри для контролю шліцьових з'єднань

На рисунку 6а) показані калібри для контролю прямобічних з'єднань; на рисунку 6б) - для контролю евольвент-них з'єднань.

Контроль поелементним непрохідним калібром необхідно виконувати не менше, як в трьох різних положеннях. Якщо калібр проходить хоча б в одному з цих положень, контрольовану деталь вважають бракованою.

Допуски калібрів для контролю шліцьових прямобічних з’єднань регламентовані ГОСТ 7951, допуски і види калібрів для контролю шліцьових евольвентних з’єднань ГОСТ24969.

Контрольні запитання для самоаналізу

1 Як вибирають допуски шпонкових з'єднань у залежності від характеру роботи?

2 Зобразити графічно схеми розташування полів допусків шпонкової посадки і показати найбільші і найменші зазори і натяги між шпонкою і пазами вала і втулки.

3 Чим і як контролюється ширина і глибина пазів деталей шпонкового з'єднання?

4 У залежності від яких факторів вибирають спосіб центрування шліцьових сполучень з прямобічним профілем?

5 Перелічити основні елементи шліцьового профілю.

6 Які поля допусків валів і втулок застосовують для шліцьових сполучень?

7 Зобразити поля допусків будь-якої шліцьової посадки при центруванні за зовнішнім діаметром і шириною шліців і показати найбільші і найменші зазори (натяги).

8 Особливості центрування і посадки шліцьових сполучень з евольвентним профілем.

9 Як умовно позначають шліцьові з'єднання на складальному і робочому кресленнях?

10 Методи контролю шліцьових поверхонь.