Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Определение потерь тепла в окружающую среду

|

|

Потери в окружающую среду при работе теплового оборудования в основном связаны с теплообменными процессами, происходящими между окружающей средой и внешним ограждением (корпусом) оборудования.

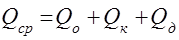

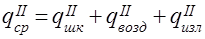

Для определения потерь в окружающую среду при нестационарных и стационарных режимах можно воспользоваться следующей формулой:

, (2.20)

, (2.20)

где  – потери тепла через вертикальное ограждение (вертикальные поверхности корпуса) в окружающую среду, кДж;

– потери тепла через вертикальное ограждение (вертикальные поверхности корпуса) в окружающую среду, кДж;

– потери тепла через крышку оборудования в окружающую среду, кДж;

– потери тепла через крышку оборудования в окружающую среду, кДж;

– потери тепла через дно оборудования в окружающую среду, кДж. Теплопотери через дно незначительны, так как тепловые потоки, как правило, направлены снизу вверх. Поэтому при расчетах ими часто пренебрегают.

– потери тепла через дно оборудования в окружающую среду, кДж. Теплопотери через дно незначительны, так как тепловые потоки, как правило, направлены снизу вверх. Поэтому при расчетах ими часто пренебрегают.

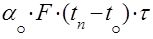

Потери тепла в окружающую среду через отдельные элементы поверхности оборудования определяются по формуле:

Qср =  ; (2.21)

; (2.21)

где F – площадь поверхности теплообмена (крышка, обечайка и т.д.), м2;

a0 – коэффициент теплоотдачи от поверхности ограждения в окружающую среду, кДж/м2час оС;

tп – средняя температура поверхности ограждения, оС;

t0 – температура окружающей среды, оС;

t – продолжительность периода тепловой обработки в часах.

В процессе отдачи тепла ограждением в окружающую среду имеет место теплоотдача конвекцией и лучеиспусканием, поэтому коэффициент теплоотдачи в данном случае определяется по формуле:

a0 = aк + aл, (2.22)

где aк – коэффициент теплоотдачи конвекцией, кДж/м2час0С;

aл – коэффициент теплоотдачи лучеиспусканием, кДж/м2час0С.

При определении коэффициента теплоотдачи конвекцией прежде всего необходимо выяснить характер теплообмена: происходит ли он при вынужденном или свободном движении воздуха относительно теплоотдающей поверхности.

Надо помнить, что при вынужденном движении коэффициент теплоотдачи определяется при помощи критерия Рейнольдса Re и Прандтля Pr. Первый из них характеризует динамику потока, второй – физические константы рабочего тела.

Необходимо знать, что отдача тепла стенками аппарата в окружающую среду происходит при свободном движении воздуха, поэтому определяющими являются критерии Грасгофа Gr и Прандтля Pr. Первый характеризует интенсивность конвективных потоков, возникающих вследствие разностей плотностей рабочего тела (воздуха) и перепада температур между ними и стенкой аппарата с учетом геометрической характеристики теплоотдающей поверхности.

На основе определяющих критериев находится критерий Нуссельта Nu, включающий значение коэффициента теплоотдачи конвекцией и характеризующий собой тепловое подобие.

Указанные критерии имеют следующий вид:

Re =  ; Pr =

; Pr =  ; Gr =

; Gr =  ; Nu =

; Nu =  ;

;

где ω – скорость движения конвективной среды, м/с;

v – коэффициент кинематической вязкости воздуха, м2/с;

l – определяющий геометрический размер, м; Определяющим геометрическим размером при этом выбирается наибольший линейный размер (обычно высота) или диаметр (для поверхностей круглой формы) ограждения.

а – коэффициент температуропроводности воздуха, м2/с;

g – ускорение силы тяжести, м/с2;

l – коэффициент теплопроводности воздуха, Вт/м оС;

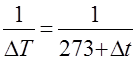

b – коэффициент объемного расширения воздуха, 1/оС;

b =  , (2.23)

, (2.23)

aк – коэффициент теплоотдачи конвекцией, Вт/м2× оС;

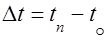

Dt – перепад температур между ограждением и воздухом

. (2.24)

. (2.24)

Физические параметры для сухого воздуха при Рв = 760мм.рт.ст.=1, 01× 105 Па приведены в прил. 1.

При свободной конвекции в неограниченном пространстве критериальное уравнение имеет вид:

Nu = c(Gr× Pr)n, (2.25)

Величины с и n для отдельных областей изменения произведения (Gr× Pr) можно принять из таблицы 2.2.

Таблица 2.2

| Gr× Pr | с | п |

| 1× 10-3–5× 102 5× 102–2× 107 2× 107–1× 1013 | 1, 18 0, 54 0, 135 | 1/8 ¼ 1/3 |

Определяющей температурой является полусумма температур рабочего тела (воздуха) и стенки.

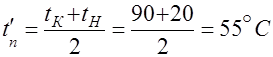

Например, если средняя температура одностенной крышки пищеварочного котла к концу разогрева составляла 90 оС, а начальная температура ее была 20 оС, то средняя температура крышки в период разогрева будет равна:

,

,

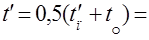

а определяющая температура воздуха вблизи крышки:

0, 5(55+20)=37, 50С.

0, 5(55+20)=37, 50С.

В условиях стационарного режима работы оборудования за определяющую температуру принимают предельную (конечную) температуру нагрева соответствующей поверхности ограждения.

За температуру отдельных поверхностей оборудования к концу разогрева и при стационарном режиме работы можно принять:

а) для вертикальных поверхностей tк = 60 – 650С;

б) для крышек варочного оборудования tк = 85 – 900С;

в) для крышек жарочного оборудования tк = 160 – 180 0С.

По величине определяющей температуры воздуха по таблице прил. 1 выбирают физические параметры воздуха: коэффициент температуропроводности а, коэффициент теплопроводности l, коэффициент кинематической вязкости v, затем находят произведение (Gr× Pr), с и n и численную величину критерия Nu

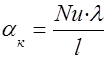

По значению критерия Нуссельта определяется коэффициент теплоотдачи конвекцией:

, (2.26)

, (2.26)

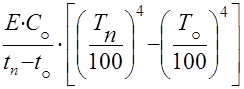

Коэффициент теплоотдачи лучеиспусканием aл определяется по формуле Стефана-Больцмана:

aл =  , (2.27)

, (2.27)

где Е – степень черноты полного нормального излучения поверхности, для различных материалов определяется по данным прил. 2.

С0 – коэффициент лучеиспускания абсолютно черного тела, Вт/(м2× К4); С0 = 5, 67 Вт/(м2× К4);

tп – средняя температура теплоотдающей поверхности, оС;

t0 – температура окружающего поверхность воздуха, оС;

Тп – абсолютная температура поверхности ограждения, К

Тп = tп +273;

Т0 – абсолютная температура окружающей среды, К

Т0 = t0+ 273.

Расчет потерь в окружающую среду при работе пекарных шкафов в стационарном режиме имеет некоторые особенности. Это связано с тем, что помимо теплообмена с ограждением происходят дополнительные потери на излучение и нагрев вентиляционного воздуха при открывании дверцы камеры шкафа во время загрузки и выгрузки продукции. Расчеты ведут на 1 кг продукции.

Потери тепла в окружающую среду при стационарном режиме работы рабочей камеры следует определять из выражения:

, (2.28)

, (2.28)

В этом выражении:

первое слагаемое – потери тепла в окружающую среду четырьмя вертикальными и одной верхней горизонтальной стенками шкафа.

Второе слагаемое – потери тепла на нагрев вентиляционного воздуха.

Третье слагаемое – потери тепла излучением через дверцу.

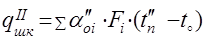

При стационарном режиме потери тепла в окружающую среду через ограждения определяется:

, (2.29)

, (2.29)

где  - коэффициент теплоотдачи при стационарном режиме от поверхности i -того элемента ограждения в окружающую среду, кДж/м2час оС;

- коэффициент теплоотдачи при стационарном режиме от поверхности i -того элемента ограждения в окружающую среду, кДж/м2час оС;

- температура поверхности ограждения при стационарном режиме, оС;

- температура поверхности ограждения при стационарном режиме, оС;  »const для данной поверхности; принять равной температуре отдельных поверхностей к концу разогрева tк;

»const для данной поверхности; принять равной температуре отдельных поверхностей к концу разогрева tк;

Fi – площадь поверхности элемента ограждения, м2;

Потери тепла на нагрев вентиляционного воздуха  имеют место вследствие значительной разности температуры парогазовой среды пекарной камеры (180 – 300 оС) и температуры окружающего воздуха (20-25 оС) и происходят при открывании дверцы и через вентиляционное отверстие.

имеют место вследствие значительной разности температуры парогазовой среды пекарной камеры (180 – 300 оС) и температуры окружающего воздуха (20-25 оС) и происходят при открывании дверцы и через вентиляционное отверстие.

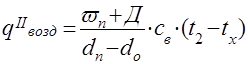

Расход тепла на нагрев вентиляционного воздуха можно рассчитать, пользуясь приближенной формулой:

, (2.30)

, (2.30)

где vn – количество пара, образующегося при выпечке за счет испарения, влаги из выпекаемого изделия (упек), кг/кг;

Д – количество пара, поступающего в пекарную камеру для увлажнения кг/кг. Так как увлажнение паром в жарочно-кондитерских шкафах не производится, то Д = 0;

dn – влагосодержание воздуха (т.е. количество кг влаги, содержащейся в 1 кг сухого вентиляционного воздуха) при выходе из пекарной камеры, кг/кг.

dn определяется для влажного воздуха по заданным температуре среды пекарной камеры и ее относительной влажности;

dо – влагосодержание воздуха, поступающего в пекарную камеру, кг/кг. Определяется для влажного воздуха и по заданным или принятым температуре воздуха и его относительной влажности.

При температуре воздуха, поступающего в камеру равной 20 оС и его относительной влажности 70 % значение влагосодержания

dо = 0, 01 кг/кг

При температуре воздуха, выходящего из камеры, равной 180 оС и его относительной влажности 40 % величина влагосодержания будет

dn = 0, 418 кг/кг

св – средняя весовая удельная теплоемкость воздуха, равная 1, 005 кДж/кг оС;

t2 – температура влажного воздуха на выходе из камеры, оС; t2 = 180-200 оС;

tх – температура воздуха, поступающего в пекарную камеру, tх = 20-25 о.

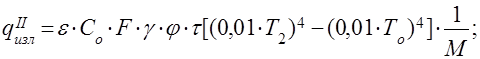

Потери тепла излучением  имеют место при открывании дверцы шкафа. Потери излучением через открытую дверцу следует определять, используя уравнение

имеют место при открывании дверцы шкафа. Потери излучением через открытую дверцу следует определять, используя уравнение

(2.31)

(2.31)

где e – степень черноты излучающего отверстия, определяется по данным прил. 2;

Со – коэффициент изучения абсолютно черного тела; Вт/ (м2.к4);

С0 = 5, 67 Вт/(м2× К4);

F – площадь излучаемой поверхности, м2;

F = a. в;

а – горизонтальный размер дверцы камеры шкафа, м;

в –высота дверцы камеры, м;

g – угловой коэффициент излучения, можно принять g = 0, 76;

j – количество камер, из технических характеристик оборудования;

t – время, в течение которого отверстие (дверца шкафа) открыто, ч;

Т2 – абсолютная температура среды камеры шкафа, К;

То – абсолютная температура окружающего воздуха, К;

М – производительность шкафа, кг/ч.

Часовая производительность шкафа M (кг/ч), зависит от емкости пода и продолжительности подооборота и может быть определена из следующего

выражения:

M=Е∙ n1∙ N, (2.32)

где Е – емкость пода при одновременной его загрузке, кг или шт., с указанием массы одного изделия;

n1 – число подов или полок; из технической характеристики

оборудования;

N – количество подооборотов в течение одного часа.

За емкость пода принимается то количество килограммов или штук изделий, которое одновременно загружается на под, определяется из выражения:

Ε =a∙ m∙ n, (2.33)

где a – число изделий, шт./лист;

m – масса изделия, кг;

n – число противней или листов на поду либо полке, шт., принимаются из технических характеристик оборудования.

Количество подооборотов в течение 1 часа определяется из соотношения:

N=60/τ, (2.34)

где τ – время подооборота, равное суммарному времени загрузки, тепловой обработки и выгрузки изделий, мин (см. прил. 5).

Значения числа изделий на листе a и время подооборота τ для выпечки кондитерских и хлебобулочных изделий приведены в приложении Е. Число изделий при запекании или жарке вторых мясных блюд и др. рассчитываются по формуле

а = S× K×  , (2.35)

, (2.35)

S – площадь листа, м2;

S изд – площадь, занимаемая штучным полуфабрикатом, м2. Принимается равной в пределах 0, 1-0, 2м2, либо высчитывается с учетом геометрических размеров изделий.

К – коэффициент использования площади пода (К = 0, 8).

При известных потерях тепла в окружающую среду Qср, кДж/ч, и часовой производительности камеры или шкафа М, кг/ч, потери тепла, отнесенные к 1 кг горячей продукции q, кДж/кг, можно определять по формуле:

, (2.36)

, (2.36)

При необходимости, зная qср можно решить обратную задачу.