Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Обработка отверстий

|

|

Обрабатывать отверстия можно: сверлением, зенкерованием, развертыванием, растачиванием, протягиванием, шлифованием, хонингованием, суперфинишированием, притиркой, калиброванием и раскатыванием.

Сверление используется для образования отверстий в сплошном металле. Отверстия диаметром больше 30 мм в сплошном материале сверлят двумя сверлами, т.е. производят сверление и рассверливание.

Для сверления глубоких отверстий применяют пушечные сверла. Для больших диаметров целесообразно использовать кольцевые.

Сверление и рассверливание позволяет получить 11-12 квалитет и Rа = 25... 12, 5 мкм.

Зенкерование применяют при изготовлении отверстий по 8 - 10 квалитету точности и Ra = 1, 6... 3, 2 мкм после сверления.

Отлитые или штампованные отверстия обычно обрабатываются сразу черновым зенкером, который позволяет получить 9-11 квалитет и Rа = 6, 3... 12, 5 мкм.

При одновременной обработке нескольких отверстий d > 30 мм, находящихся на одной оси в серийном и крупносерийном производствах, применяют оправки с насадными зенкерами.

В крупносерийном и массовом производстве широко применяются комбинированные зенкеры, обрабатывающие одновременно отверстие, торец и фаску, а также комбинированные инструменты: сверло - зенкер.

Развертывание применяют при необходимости получения точности отверстий до 4 - 5 квалитета и шероховатости Ra = 0, 2 мкм, причем черновое развертывание позволяет получить: 8-9 квалитеты точности и Ra = 1, 2... 2, 0, чистовое развертывание: 6 – 7 квалитеты точности и Ra = 0, 6... 1, 2 и тонкое развертывание 4 – 5 квалитет и Ra = 0, 3... 0, 6 мкм.

В крупносерийном и массовом производстве часто применяют комбинированные инструменты: сверло - развертка или сверло - зенкер - развертка.

Сверление, зенкерование и развертывание отверстий обычно производится на токарных, сверлильных или токарно-револьверных станках.

В единичном, мелкосерийном и серийном производстве используют вертикально-сверлильные или радиально-сверлильные станки. Причем для быстрой смены режущих инструментов на этих станках применяют быстросменные патроны. В мелкосерийном и серийном - станки с ЧПУ. В крупносерийном - агрегатные, в массовом - автоматы и полуавтоматы.

Тонкое или алмазное растачивание применяют зачастую для окончательной обработки отверстий, которое проводится на следующих режимах:

- скорость резания для чугуна 120... 150 м/мин,

- для бронзы 300... 400 м/мин;

- для баббита 400... 1000 м/мин;

- для алюминиевых сплавов 500... 1500 м/мин.

Достоинствами тонкого растачивания являются:

- отсутствие шаржирования абразивных зерен;

- достигается высокая точность: 5-6 квалитет;

- простота конструкции режущего инструмента.

Растачивание отверстий широкими резцами, установленными в специальные блоки находит все более широкое применение.

Эти блоки, как правило, делают плавающими.

Растачивание применяют для обработки отверстий d > 80 мм.

Растачивание может быть черновое, чистовое и тонкое (алмазное).

Черновое растачивание позволяет получить 10-12 квалитеты точности и Rz = 20... 80 мкм, чистовое - 8 - 9 квалитеты точности и Ra = 1, 2... 5, 0 мкм, тонкое – 5 – 7 квалитеты и Ra = 2... 1, 2 мкм.

Растачивание отверстий может проводиться на различных токарных, сверлильных, вертикально- и горизонтально-расточных станках с ЧПУ и агрегатных станках, автоматах и полуавтоматах.

Протягивание отверстий цилиндрических, шлицевых и других форм широко применяется в массовом, крупносерийном и серийном производстве.

Цилиндрические отверстия протягивают после сверления или зенкерования, оно заменяет просверливание отверстий и позволяет получить 5-7 квалитеты точности и Ra = 0, 3... 1, 5 мкм.

Протягивание производится на горизонтально- и вертикально-протяжных станках (7В55).

Шлифование отверстий производят на внутришлифовальных станках. Диаметр шлифовального круга обычно принимают d < 0, 8... 0, 9DOTB. Скорость шлифования -30 м/с. Однако при шлифовании малых отверстий (d = 15... 20 мм) скорость шлифования может быть 10 м/с, так как многие внутришлифовальные станки не могут обеспечить 30 м/с при диаметре шлифовального круга 10... 15 мм.

Поперечная (радиальная) подача – 0, 003... 0, 15 мм на один двойной ход. Продольная подача: 0, 2... 0, 3В - при чистовом шлифовании и 0, 6... 0, 85 при черновом шлифовании (В – ширина шлифовального круга).

В крупносерийном и массовом производстве применяются внутришлифовальные станки полуавтоматы.

Кроме обычного шлифования отверстия больших диаметров могут шлифоваться на станках с планетарным движением шпинделя, а также на станках для бесцентрового шлифования. Шлифование позволяет получить 5-8 квалитеты и Ra = 0, 2... 2, 5.

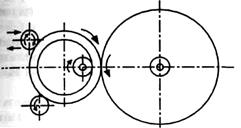

Рисунок 3 – Шлифование отверстий большого диаметра на

бесцентрово-шлифовальном станке

Хонингование отверстий позволяет получить 4-6 квалитеты точности и Ra = 0, 04... 0, 6 мкм.

Хонингование отверстий производится на хонинговальных станках специальной вращающейся головкой (хоном) с раздвижными абразивными или алмазными брусками, имеющими, кроме того, возвратно-поступательное движение. Перемещение брусков в радиальном направлении осуществляется механическим, гидравлическим или пневматическим устройством.

Рекомендуемые режимы хонингования: припуск - 0, 05... 0, 1 мм, скорость вращения хонинговальной головки - 60... 75 м/мин для стали; скорость возвратно-поступательного движения головки - 12... 15 м/мин.

В настоящее время с успехом используется хонингование алмазными брусками для черновой обработки.

В последнее время для повышения несущей способности поверхности (увеличение tр) с масляными карманами от предшествующей обработки успехом применяется плосковершинное хонингование. Оно позволяет получить: t10 60, Sm - 0, 05... 0, 5 при Ra = 0, 4... 1, 0 мкм.

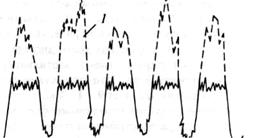

Рисунок 4 – Профиль поверхности после плосковершинного

хонингования:

1 – исходный профиль шероховатости

Притирка (доводка) отверстий производится на токарных, сверлильных, внутришлифовальных и специальных притирочных станках.

Притирка производится чугунными или медными притирами, прижимаемыми к поверхности детали пружинами. Притирка позволяет получить 4-5 квалитет точности, Ra = 0, 04... 0, 2 мкм, t10 50, Sm = 0, 05... 0, 2, погрешность формы не исправляет. В последнее время все более широкое применение имеют доводочные бруски из синтетических алмазов.

Калибрование и дорнование отверстий заключается в продавливании или протягивании стального закаленного шарика или специального дорна через обрабатываемое отверстие, имеющее несколько меньшие размеры по сравнению с размерами калибрующего дорна, при этом, за счет пластических деформаций, диаметр отверстия увеличивается, поверхностный слой упрочняется, а поверхность становится гладкой.

Скорость дорнования - 2... 7 м/мин.

Достигаемая точность - 5 - 6 квалитеты, шероховатость Ra = 0, 02... 0, 6 мкм, t10 50, Sm = 0, 02... 0, 5 мм.

Калибрование (дорнование) производится на прессах, протяжных или волочильных станках.

Дорнование может быть использовано для одновременной обработки отверстий втулок и их запрессовки.

Раскатывание отверстий заключается в обкатывании поверхности отверстия подпружиненными или жесткими шариками или роликами. Обычно для раскатывания отверстий применяют многошариковые или многороликовые нерегулируемые и регулируемые раскатки.

Скорость раскатывания - 30... 150 м/мин. Продольная подача - 0, 01... 0, 05 мм/об на один шарик и 0, 1... 0, 5 мм/об ролика.

Раскатывание практически не изменяет исходную точность и позволяет получить Ra = 0, 21... 1, 2 мкм. Процесс осуществляется на токарных, сверлильных и специальных раскатных станках.