Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Контрольная работа по современному производству

|

|

Выполнил: Сабиров Ю.А.

Студент ОЗО 3 курс

Проверила: к.т.н., доцент

Пожидаева С.П.

1. Описать способы изготовления изделий с помощью литья.

Ответ: Известно множество разновидностей литья:

- в песчаные формы (ручная или машинная формовка);

- в многократные (цементные, графитовые, асбестовые) формы;

- в оболочковые формы;

- по выплавляемым моделям;

- по замораживаемым ртутным моделям;

- центробежное литьё;

- в кокиль;

- литьё под давлением;

- по газифицируемым (выжигаемым) моделям;

- вакуумное литьё;

- электрошлаковое литьё;

- литьё с утеплением.

Так как разновидности литья различаются одновременно по многим разнородным признакам, то возможны и комбинированные варианты, например, электрошлаковое литьё в кокиль.

2. Каков процесс центробежного литья и в каких случаях его применяют?

Ответ: Центробежный метод литья (центробежное литьё) используется при получении отливок, имеющих форму тел вращения. Подобные отливки отливаются из чугуна, стали, бронзы и алюминия. При этом расплав заливают в металлическую форму, вращающуюся со скоростью 3000 об/мин.

Под действием центробежной силы расплав распределяется по внутренней поверхности формы и, кристаллизуясь, образует отливку. Центробежным способом можно получить двухслойные заготовки, что достигается поочерёдной заливкой в форму различных сплавов. Кристаллизация расплава в металлической форме под действием центробежной силы обеспечивает получение плотных отливок.

При этом, как правило, в отливках не бывает газовых раковин и шлаковых включений. Особыми преимуществами центробежного литья является получение внутренних полостей без применения стержней и большая экономия сплава в виду отсутствия литниковой системы. Выход годных отливок повышается до 95 %.

Широким спросом пользуются отливки втулок, гильз и других заготовок, имеющих форму тела вращения, произведенные с помощью метода центробежного литья.

Центробежное литьё — это способ получения отливок в металлических формах. При центробежном литье расплавленный металл, подвергаясь действию центробежных сил, отбрасывается к стенкам формы и затвердевает. Таким образом получается отливка. Этот способ литья широко используется в промышленности, особенно для получения пустотелых отливок (со свободной поверхностью).

Технология центробежного литья обеспечивает целый ряд преимуществ, зачастую недостижимых при других способах, к примеру:

Высокая износостойкость.

Высокая плотность металла.

Отсутствие раковин.

В продукции центробежного литья отсутствуют неметаллические включения и шлак.

Центробежным литьём получают литые заготовки, имеющие форму тел вращения:

втулки;

венцы червячных колёс;

барабаны для бумагоделательных машин;

роторы электродвигателей.

Наибольшее применение центробежное литьё находит при изготовлении втулок из медных сплавов, преимущественно оловянных бронз.

По сравнению с литьём в неподвижные формы центробежное литьё имеет ряд преимуществ: повышаются заполняемость форм, плотность и механические свойства отливок, выход годного. Однако для его организации необходимо специальное оборудование; недостатки, присущие этому способу литья: неточность размеров свободных поверхностей отливок, повышенная склонность к ликвации компонентов сплава, повышенные требования к прочности литейных форм.

3. Какие требования безопасности необходимо соблюдать при литье металлов?

Ответ: ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ ПРИ РАЗЛИВКЕ МЕТАЛЛА

Литейные ковши должны наполняться металлом неболее, чем на 7/8 их внутренней высоты. Перед наполнением металлом ковши должны быть хорошо просушены, и подогреты. Ковши должны иметь поворотные механизмы с червячной самотормозящей передачей.

Центр тяжести ковшей, наполненных металлом, в вертикальном положении должен быть на 50— 100 мм ниже оси вращения. При перемещении ковшей с расплавленным, металлом на тележках должны быть приняты меры, исключающие их опрокидывание. Наращивание ковшей запрещается.

ОСНОВНЫЕ ПОЛОЖЕНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ

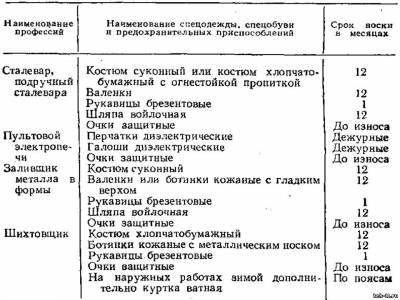

Нормы спецодежды, спецобуви и предохранительных приспособлений

4. Каков процесс литья по выплавляемым моделям в чем его преимущества и недостатки перед другими видами литья?

Ответ: Он применяется для изготовления деталей высокой точности и сложной конфигурации, невыполнимых другими методами литья (например, лопатки турбин и т. п.) Из легкоплавкого материала: парафин, стеарин и др., (в простейшем случае — из воска) путём его запрессовки в пресс-форму изготавливается точная модель изделия и литниковая система. Наиболее широкое применение нашёл модельный состав П50С50, состоящий из 50 % стеарина и 50 % парафина, для крупногабаритных изделий применяются солевые составы, менее склонные к короблению. Затем модель окунается в жидкую суспензию пылевидного огнеупорного наполнителя в связующем. В качестве связующего применяют гидролизованный этилсиликат марок ЭТС 32 и ЭТС 40, гидролиз ведут в растворе кислоты, воды и органического растворителя (спирт, ацетон). В настоящее время в ЛВМ нашли применения кремнезоли, не нуждающиеся в гидролизе в цеховых условиях и являющиеся экологически безопасными. В качестве огнеупорного наполнителя применяют: электрокорунд, дистенсилиманит, кварц, шамот и т. д. На модельный блок (модель и ЛПС) наносят суспензию и производят обсыпку, так наносят от 6 до 10 слоёв. С каждым последующим слоем фракция зерна обсыпки меняются для формирования плотной поверхности оболочковой формы. Сушка каждого слоя занимает не менее получаса, для ускорения процесса используют специальные сушильные шкафы, в которые закачивается аммиачный газ. Из сформировавшейся оболочки выплавляют модельный состав: в воде, в модельном составе, выжиганием, паром высокого давления. После сушки и вытопки блок прокаливают при температуре примерно 1000 °С для удаления из оболочковой формы веществ способных к газообразованию. После чего оболочки поступают на заливку. Перед заливкой блоки нагревают в печах до 1000 °С. Нагретый блок устанавливают в печь и разогретый металл заливают в оболочку. Залитый блок охлаждают в термостате или на воздухе. Когда блок полностью охладится его отправляют на выбивку. Ударами молота по литниковой чаше производится отбивка керамики, далее отрезка ЛПС.Таким образом получаем отливку.

Преимущества этого способа: возможность изготовления деталей из сплавов, не поддающихся механической обработке; получение отливок с точностью размеров до 11 — 13 квалитета и шероховатостью поверхности Ra 2, 5—1, 25 мкм, что в ряде случаев устраняет обработку резанием; возможность получения узлов машин, которые при обычных способах литья пришлось бы собирать из отдельных деталей. Литье по выплавляемым моделям используют в условиях единичного (опытного), серийного и массового производства.

В силу большого расхода металла и дороговизны процесса ЛВМ применяют только для ответственных деталей.

Процесс литья по выплавляемым моделям базируется на следующем основном принципе:

• Копия или модель конечного изделия изготавливаются из легкоплавкого материала.

• Эта модель окружается керамической массой, которая затвердевает и образует форму.

• При последующем нагревании (прокалке) формы модель отливки расплавляется и удаляется.

• Затем в оставшуюся на месте удалённого воска полость заливается металл, который точно воспроизводит исходную модель отливки.

5. Какие основные виды кузнечно-штамповочных операций вам известны и какие свойства металлов позволяют их производить?

Ответ: Существуют два основных вида штамповки — листовая и объёмная. Листовая штамповка подразумевает в исходном виде тело, одно из измерений которого пренебрежимо мало по сравнению с двумя другими (лист до 6 мм). Примером листовой штамповки является процесс пробивания листового металла, в результате которого получают перфорированный металл (перфолист). В противном случае штамповка называется объёмной. Для процесса штамповки используются прессы — устройства, позволяющие деформировать материалы с помощью механического воздействия.

По типу применяемой оснастки штамповку листовых материалов можно разделить на виды:

штамповка в инструментальных штампах,

штамповка эластичными средами,

импульсная штамповка:

магнитно-импульсная,

гидро-импульсная,

штамповка взрывом,

валковая штамповка.

6. Перечислите основные операции ковки металлов.

Ответ: Различают:

ковка на молотах (пневматических, паровых и гидравлических)

ручная ковка

штамповка

Изделия и полуфабрикаты, получаемые ковкой, называют «поковка».

При ковке в штампах металл ограничен со всех сторон стенками штампа. При деформации он приобретает форму этой полости.

При свободной ковке (ручной и машинной) металл не ограничен совсем или же ограничен с одной стороны. При ручной ковке непосредственно на металл или на инструмент воздействуют кувалдой или молотом.

Свободную ковку применяют также для улучшения качества и структуры металла. При проковке металл упрочняется, завариваются так называемые несплошности и размельчаются крупные кристаллы, в результате чего структура становится мелкозернистой, приобретает волокнистое строение.

Машинную ковку выполняют на специальном оборудовании — молотах с массой падающих частей от 40 до 5000 кг или гидравлических прессах, развивающих усилия 2–200 МН (200–20000 тс), а также на ковочных машинах. Изготовляют поковки массой 100 т и более. Для манипулирования тяжёлыми заготовками при ковке используют подъёмные краны грузоподъёмностью до 350 т, кантователи и специальные манипуляторы.

7. Какова технология изготовления изделий штамповкой?

Ответ: Технология листовой штамповки. Основным технологическим оборудованием для изготовления изделий методом листовой штамповки являются вибрационные ножницы, кривошипные и гидравлические прессы. Операции листовой штамповки могут быть разделены на два основных вида: разделительные и формоизменяющие. К основным разделительным операциям относятся: резка, вырубка и пробивка.

8. Какие операции обработки резанием на станках являются наиболее распространенными и какими режущими инструментами их выполняют?

Ответ: Тип металлорежущего станка определяется инструментом и схемой резания. Самый распространенный инструмент - резец. Им выполняют любую операцию резания. Можно сказать, что другие металлорежущие инструменты - это либо результат усовершенствования резца, либо сочетание нескольких различных резцов. Для резца наиболее характерны 2 способа резания: точение - при этом заготовка вращается, а резец поступательно движется вдоль ее оси и строгание - резец или заготовка движется поступательно. По первой схеме работают токарные станки, по второй - строгальные.

Типичный инструмент для обработки отверстий - сверло. При сверлении заготовка обычно неподвижна, а сверло вращается и в то же время движется поступательно, углубляясь в металл. Так работает сверлильный станок.

Широко и разносторонне применяется фреза. Это диск с несколькими расположенными по окружности резцами. Обычно фрезой обрабатывают плоскости. При этом ей придают вращательное движение, а заготовке - поступательное. Фрезеруют детали на фрезерном станке.

Есть шлифовальные станки. На них деталь обрабатывает шлифовальный круг. При этом инструмент вращается, а заготовка одновременно и вращается и движется (либо только движется) поступательно.

9. Какие движения инструмента и заготовки необходимы для осуществления процесса резания?

Ответ: Для резца наиболее характерны 2 способа резания: точение - при этом заготовка вращается, а резец поступательно движется вдоль ее оси и строгание - резец или заготовка движется поступательно. По первой схеме работают токарные станки, по второй - строгальные.

10. Что является основой геометрии рабочей части режущих инструментов?

Ответ:

11. Назовите углы резца в плане и объясните как они образованы.

Ответ:

12. Дайте определение скорости резания, подачи, глубины резания.

Ответ: Скорость резания V – это расстояние, пройденное точкой режущей кромки инструмента относительно заготовки в направлении главного движения в единицу времени. Скорость резания имеет размерность м/мин или м/сек.

При точении скорость резания равна:

м/мин

м/мин

где D заг – наибольший диаметр обрабатываемой поверхности заготовки, мм; n – частота вращения заготовки в минуту.

Подачей S называют путь точки режущей кромки инструмента относительно заготовки в направлении движения подачи за один оборот или один ход заготовки или инструмента.

Подача в зависимости от технологического метода обработки имеет размерность:

мм/об – для точения и сверления;

мм/об, мм/мин, мм/зуб – для фрезерования;

мм/дв.ход – для шлифования и строгания.

По направлению движения различают подачи: продольную S пр, поперечную S п, вертикальную S в, наклонную S н, круговую S кр, тангенциальную S т и др.

Глубиной резания t называют расстояние между обрабатываемой и обработанной поверхностями заготовки, измеренное перпендикулярно последней. Глубину резания относят к одному рабочему ходу инструмента относительно обрабатываемой поверхности. Глубина резания имеет размерность мм. При точении цилиндрической поверхности глубина резания определяется по формуле:

где d –диаметр обработанной цилиндрической поверхности заготовки, мм.

Глубина резания всегда перпендикулярна направлению движения подачи. При подрезании торца глубиной резания является величина срезаемого слоя измеренная перпендикулярно к обработанному торцу. При прорезании и отрезании глубина резания равна ширине канавки, образуемой резцом.

Глубина резания и подача являются технологическими величинами, которыми оперируют в производственных условиях (при нормировании). Для теоретических исследований имеют значение геометрические величины срезаемого слоя: ширина, толщина и площадь срезаемого слоя.

13. В чем заключается сущность обработки металлов резанием?

Ответ:

14. При каких условиях образуется тот или иной тип стружки?