Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Приход теплоты

|

|

=

=  +

+  +

+  +

+

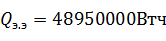

Приход энергии происходит за счет статей:

где  – электроэнергия, необходимая для нагрева, расплавления и перегрева металлического лома, кДж;

– электроэнергия, необходимая для нагрева, расплавления и перегрева металлического лома, кДж;

– физическая теплота материалов, поступающих в печь, кДж;

– физическая теплота материалов, поступающих в печь, кДж;

– суммарное количество теплоты от сгорания природного газа, кДж;

– суммарное количество теплоты от сгорания природного газа, кДж;

– теплота от экзотермических реакций, кДж.

– теплота от экзотермических реакций, кДж.

1.  на действующей печи определяется по показаниям счетчика активной энергии, установленного на печи, а по показаниям счетчика реактивной мощности определяется средний коэффициент мощности установки (cos j). Эта статья для печей одной емкости составляет 60 – 80 %.

на действующей печи определяется по показаниям счетчика активной энергии, установленного на печи, а по показаниям счетчика реактивной мощности определяется средний коэффициент мощности установки (cos j). Эта статья для печей одной емкости составляет 60 – 80 %.

= 179460000 кДж

= 179460000 кДж

2.  - суммарное количество теплоты от горелок (стеновые газокислородные горелки и комбинированные рафинирующие горелки)

- суммарное количество теплоты от горелок (стеновые газокислородные горелки и комбинированные рафинирующие горелки)

= Ʃ

= Ʃ  ˖

˖  , кДж,

, кДж,

где Ʃ  - объем природного газа, расходуемый на всю плавку,

- объем природного газа, расходуемый на всю плавку,  ;

;

- низшая теплота сгорания природного газа, кДж/

- низшая теплота сгорания природного газа, кДж/  ;

;

868*35392=30720256 кДж

868*35392=30720256 кДж

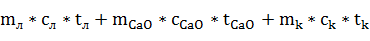

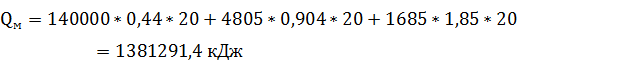

3.  физическая теплота материалов, поступающих в печь.

физическая теплота материалов, поступающих в печь.

=

=  , где

, где

,

,  – масса загружаемого лома, извести и кокса, кг;

– масса загружаемого лома, извести и кокса, кг;

,

,  ,

,  – истинные теплоемкости лома, извести и кокса, кДж/(кг*°С);

– истинные теплоемкости лома, извести и кокса, кДж/(кг*°С);

,

,  ,

,  – температура материалов, °С;

– температура материалов, °С;

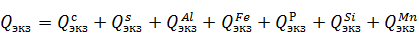

4.  приход теплоты от экзотермических реакций.

приход теплоты от экзотермических реакций.

,

,

- количество теплоты, которое выделяется в результате окисления углерода кокса и электродов, кДж

- количество теплоты, которое выделяется в результате окисления углерода кокса и электродов, кДж

- количество теплоты, которое выделяется в результате окисления серы, кДж

- количество теплоты, которое выделяется в результате окисления серы, кДж

- количество теплоты, которое выделяется в результате окисления алюминия, кДж

- количество теплоты, которое выделяется в результате окисления алюминия, кДж

- количество теплоты, которое выделяется в результате угара железа, кДж

- количество теплоты, которое выделяется в результате угара железа, кДж

- количество теплоты, которое выделяется в результате окисления фосфора, кДж

- количество теплоты, которое выделяется в результате окисления фосфора, кДж

- количество теплоты, которое выделяется в результате окисления кремния, кДж

- количество теплоты, которое выделяется в результате окисления кремния, кДж

- количество теплоты, которое выделяется в результате окисления марганца, кДж

- количество теплоты, которое выделяется в результате окисления марганца, кДж

Окисление углерода

Окисление углерода происходит по реакции:

С+  =

=  +

+  ,

,

где  =

=  * Ʃ

* Ʃ  ,

,  – тепловой эффект окисления углерода, кДж/кг;

– тепловой эффект окисления углерода, кДж/кг;

Ʃ  – масса окисленного углерода, кг.

– масса окисленного углерода, кг.

Исходя из баланса времени и плавки, время работы электродов составляет 65%, а удельный расход электродов за плавку – 1, 65кг/т, тогда за период плавления расход электродов составляет:

=1, 65*0, 65=1, 073 кг/т

=1, 65*0, 65=1, 073 кг/т

Общее количество выгоревшего углерода из электродов:

=1, 073*129, 7=139, 2 кг

=1, 073*129, 7=139, 2 кг

В печь поступает кокс массой 1685 кг. Учитывая состав кокса, определим массу углерода:

=1685*0, 96=1617, 6кг

=1685*0, 96=1617, 6кг

По данным паспорта плавки определим содержание углерода в ломе (0, 086%) и в полупродукте (0, 329).

=(0, 086*129700)/100=111, 5 кг,

=(0, 086*129700)/100=111, 5 кг,

=(0, 329*129700)/100=426, 7кг.

=(0, 329*129700)/100=426, 7кг.

Следовательно, недостающую часть углерода в полупродукте вычислим по формуле:

= 426, 7-111, 5=315, 2 кг

= 426, 7-111, 5=315, 2 кг

Количество окислившегося углерода до СО вычислим по формуле:

Т.е. из всего углерода кокса, подаваемого в печь, окисляется:

(1302, 4/1617, 6)*100=80, 91%

Суммарное количество окислившегося углерода составляет:

Ʃ  =

=  , кг

, кг

Ʃ  =1302, 4+139, 2=1163, 2 кг

=1302, 4+139, 2=1163, 2 кг

Количество теплоты от окисления углерода кокса составит:

=34100*1163, 2=39665120 кДж

=34100*1163, 2=39665120 кДж

Окисление серы

Окисление серы происходит по реакции:

S+  =

=  +

+  ,

,

где  =

=  * Ʃ

* Ʃ  ,

,

где  – тепловой эффект окисления серы, кДж/кг;

– тепловой эффект окисления серы, кДж/кг;

Ʃ  – масса окисленной серы, кг.

– масса окисленной серы, кг.

По данным паспорта плавки вычислим массовое количество серы в скрапе:

=(0, 048*129700/100)=62, 3 кг,

=(0, 048*129700/100)=62, 3 кг,

В полупродукте количество серы составляет:

=(0, 022*129700)/100=28, 5 кг.

=(0, 022*129700)/100=28, 5 кг.

Предполагаем, что масса окислившейся серы будет:

=62, 3-28, 5=33, 8 кг.

=62, 3-28, 5=33, 8 кг.

Количество теплоты от окисления серы определим по формуле:

Окисление алюминия

Окисление алюминия происходит по реакции:

4/3Al+  =

=  +

+  ,

,

где  =

=  *

*  ,

,  – тепловой эффект окисления алюминия, кДж/кг;

– тепловой эффект окисления алюминия, кДж/кг;

– масса окисленного углерода, кг.

– масса окисленного углерода, кг.

По данным паспорта плавки количество алюминия составляет:

=(0, 909*129700)/100=1179 кг

=(0, 909*129700)/100=1179 кг

В процессе плавки весь алюминий окисляется, значит, количество теплоты от окисления алюминия определим по формуле:

=28600*1179=33719400 кДж.

=28600*1179=33719400 кДж.

Окисление железа

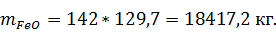

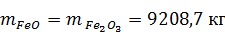

Угар железа в ванне за период плавки составляет 142 кг/т.

Тогда общее количество железа, окислившееся до FeO и  , составит:

, составит:

Принимаем, что железо окисляется до FeO и  в соотношении 50/50. Значит

в соотношении 50/50. Значит  .

.

Окисление железа до FeO происходит по реакции:

2Fe+  =2FeO+

=2FeO+  ,

,

где  =

=  *

*  ,

,  – тепловой эффект окисления железа до FeO, кДж/кг;

– тепловой эффект окисления железа до FeO, кДж/кг;

– масса угара Fe при окислении до FeO, кг.

– масса угара Fe при окислении до FeO, кг.

=4820*9208, 7=44385934 кДж

=4820*9208, 7=44385934 кДж

Окисление железа до  происходит по реакции:

происходит по реакции:

4/3Fe+  =

=  +

+  ,

,

где  =

=  *

*  ,

,  – тепловой эффект окисления железа до

– тепловой эффект окисления железа до  , кДж/кг;

, кДж/кг;

– масса угара Fe при окислении до FeO, кг.

– масса угара Fe при окислении до FeO, кг.

=7300*9208, 7=67223510 кДж

=7300*9208, 7=67223510 кДж

=67223510+44385934=111609444 кДж

=67223510+44385934=111609444 кДж

Окисление фосфора

Окисление фосфора происходит по реакции:

4Р+  =

=  +

+  ,

,

где  =

=  * Ʃ

* Ʃ  ,

,  – тепловой эффект окисления фосфора, кДж/кг;

– тепловой эффект окисления фосфора, кДж/кг;

Ʃ  – масса окисленного фосфора, кг.

– масса окисленного фосфора, кг.

Окисление кремния

Окисление кремния происходит по реакции:

2Si+  =2Si

=2Si  +

+  ,

,

где  =

=  * Ʃ

* Ʃ  ,

,  – тепловой эффект окисления кремния, кДж/кг;

– тепловой эффект окисления кремния, кДж/кг;

Ʃ  – масса окисленного кремния, кг.

– масса окисленного кремния, кг.

Так как содержание кремния в ходе плавки не менялось, тогда

Окисление марганца

Окисление марганца происходит по реакции:

2Мn+  =2Mn

=2Mn  +

+  ,

,

где  =

=  * Ʃ

* Ʃ  ,

,  – тепловой эффект окисления марганца, кДж/кг;

– тепловой эффект окисления марганца, кДж/кг;

Ʃ  – масса окисленного кремния, кг.

– масса окисленного кремния, кг.

Так как содержание марганца в ходе плавки не менялась, тогда  =0кДж

=0кДж

Расход теплоты

=

=  +

+  +

+  +

+  +

+  ,

,

где  – расход теплоты для нагрева, расплавления и перегрева металла до заданной температуры, кДж;

– расход теплоты для нагрева, расплавления и перегрева металла до заданной температуры, кДж;

– потери теплоты с отходящими газами, кДж;

– потери теплоты с отходящими газами, кДж;

– потери теплоты с химическим недожогом, кДж;

– потери теплоты с химическим недожогом, кДж;

- потери теплоты с уносимой коксовой пылью, кДж. Данные потери малы и поэтому принимаем их за ноль.

- потери теплоты с уносимой коксовой пылью, кДж. Данные потери малы и поэтому принимаем их за ноль.

– потери теплоты в окружающую среду:

– потери теплоты в окружающую среду:

– потери теплоты теплопроводностью через под печи, кДж;

– потери теплоты теплопроводностью через под печи, кДж;

– потери теплоты теплопроводностью через поверхность не водоохлождаемой части стенки печи, кДж;

– потери теплоты теплопроводностью через поверхность не водоохлождаемой части стенки печи, кДж;

– потери теплоты излучением через открытое рабочее окно, кДж;

– потери теплоты излучением через открытое рабочее окно, кДж;

– потери теплоты излучением из рабочего пространства печи во время подвалки шихты, кДж;

– потери теплоты излучением из рабочего пространства печи во время подвалки шихты, кДж;

– потери теплоты от внутренней поверхности свода во время подвалки шихты, кДж;

– потери теплоты от внутренней поверхности свода во время подвалки шихты, кДж;

– потери теплоты с охлаждающей водой, кДж;

– потери теплоты с охлаждающей водой, кДж;

1. расход теплоты для нагрева, расплавления и перегрева металла до заданной температуры.

=

=  , кДж,

, кДж,

- теплота, затраченная на нагрев, расплавление и перегрев скрапа, кДж

- теплота, затраченная на нагрев, расплавление и перегрев скрапа, кДж

– теплота, затраченная на нагрев шлака, кДж

– теплота, затраченная на нагрев шлака, кДж

=

=  *

*  , кДж,

, кДж,

– удельная теплота расходуемая на нагрев, плавление и перегрев скрапа до заданной температуры, кДж

– удельная теплота расходуемая на нагрев, плавление и перегрев скрапа до заданной температуры, кДж

– масса скрапа, кг

– масса скрапа, кг

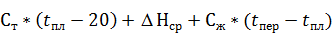

=

=  , кДж, где

, кДж, где

– средние теплоемкости твердого и жидкого металла, кДж/(кг*°С);

– средние теплоемкости твердого и жидкого металла, кДж/(кг*°С);

,

,  – температуры плавления и перегрева металла, °С;

– температуры плавления и перегрева металла, °С;

– средняя теплота плавления, кДж/кг

– средняя теплота плавления, кДж/кг

=0, 348*(1550-20)+268+0, 46*(1650-1550)=846 кДж/кг

=0, 348*(1550-20)+268+0, 46*(1650-1550)=846 кДж/кг

=846, 44*129700=109783268 кДж

=846, 44*129700=109783268 кДж

Теплоту, затраченную на нагрев шлака, определим по формуле:

=

=  , кДж,

, кДж,

где  – количество шлака перед его спуском, кг;

– количество шлака перед его спуском, кг;

– средняя теплоемкость шлака, кДж/(кг*°С);

– средняя теплоемкость шлака, кДж/(кг*°С);

– температура шлака, °С;

– температура шлака, °С;

Общее количество шлака, перед его спуском, для принятой шихты составит 9, 6% от массы металла, т.е.  =0, 096*129700=12451, 2 кг

=0, 096*129700=12451, 2 кг

=12451, 2*0, 17*1670=3492561, 6 кДж.

=12451, 2*0, 17*1670=3492561, 6 кДж.

Тогда расход теплоты на нагрев, расплавления и перегрев металла до заданной температуры будет составлять:

=109783268+3492561, 6=113275830 кДж.

=109783268+3492561, 6=113275830 кДж.

2. Потери теплоты с отходящими газами.

=

=  ,

,

где  – объем отходящих газов за период плавления металла,

– объем отходящих газов за период плавления металла,  ;

;

средняя теплоемкость отходящих газов, кДж/

средняя теплоемкость отходящих газов, кДж/  ;

;

, - температура газов в период плавления, °С;

, - температура газов в период плавления, °С;

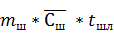

=Ʃ

=Ʃ

,

,

где Ʃ  – общий объем отходящих газов,

– общий объем отходящих газов,

– период плавления металла, ч;

– период плавления металла, ч;

=120000*0, 72=86400

=120000*0, 72=86400

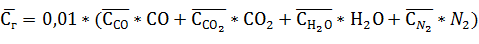

кДж/

кДж/  ,

,

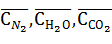

где  ,

,  ,

,  – средние теплоемкости газов при

– средние теплоемкости газов при  , кДж/

, кДж/  ;

;

,

,  – концентрации компонентов в отходящих газах, %;

– концентрации компонентов в отходящих газах, %;

Объем воды в дымовых газах будет равен:

=1, 98

=1, 98

=1, 98*868=1720.4

=1, 98*868=1720.4

0, 01*(2, 1692*10+1, 3996*20+0, 998*1, 4+1, 4645*15+1, 3846*53, 6) =1, 47 кДж/

0, 01*(2, 1692*10+1, 3996*20+0, 998*1, 4+1, 4645*15+1, 3846*53, 6) =1, 47 кДж/  ,

,

=

=  ;

;

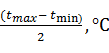

=(1800-20)/2=890°С

=(1800-20)/2=890°С

=86400*1, 47*890=113037120 кДж

=86400*1, 47*890=113037120 кДж

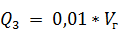

3. Потери теплоты с химическим недожогом.

*

*  *

*  кДж,

кДж,

где  - объем отходящих газов за период плавления металла,

- объем отходящих газов за период плавления металла,  ;

;

– концентрация оксида углерода в отходящих газах, %;

– концентрация оксида углерода в отходящих газах, %;

- теплота сгорания оксида углерода, кДж/

- теплота сгорания оксида углерода, кДж/  ;

;

=0, 01*86400*10*12644=109244160 кДж

=0, 01*86400*10*12644=109244160 кДж

4. Потери теплоты в окружающую среду  .

.

4.1. Потери теплоты теплопроводностью через под печи.

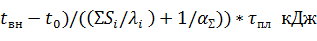

=

=  кДж,

кДж,

где  – удельный тепловой поток, кДж/

– удельный тепловой поток, кДж/  ;

;

– площадь наружной поверхности пода,

– площадь наружной поверхности пода,  ;

;

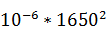

= ((

= (( /

/  ,

,

– температура внутренней поверхности стенки и окружающей среды, °С;

– температура внутренней поверхности стенки и окружающей среды, °С;

толщина i-того слоя, м;

толщина i-того слоя, м;

– теплопроводность материала i-того слоя,

– теплопроводность материала i-того слоя,  /

/  °С);

°С);

– суммарный коэффициент теплоотдачи от внутренней поверхности в окружающую среду, Вт/(

– суммарный коэффициент теплоотдачи от внутренней поверхности в окружающую среду, Вт/( °С);

°С);

– время плавления металла, с;

– время плавления металла, с;

Подина состоит из 4-х слоев:

· металлический каркас печи толщиной 0, 035 м. Коэффициент теплопроводности составляет  =48, 1 Вт/(

=48, 1 Вт/( °С);

°С);

· асбестовый картон толщиной 0, 015м. Коэффициент теплопроводности асбестового картона вычислим по формуле:

=0, 16+0, 14*

=0, 16+0, 14*  *t, Вт/(

*t, Вт/( °С);

°С);

=0, 16+0, 14*

=0, 16+0, 14*  *500=0, 23, Вт/(

*500=0, 23, Вт/( °С).

°С).

· Кирпичная кладка в 2 ряда толщиной 0, 075 м.

Таблица 4. – Физико–химические свойства периклазового материала.

| Материал | Содержание, % | Плотность,

кг/

| Пористость, % | |||

| MgO | CaO | Si

|

| |||

| П - 2 | более 91 | менее | менее | менее 2, 5 | более | менее |

Коэффициент теплопроводности периклазового материала вычислим по формуле:

=6, 84-6, 1*

=6, 84-6, 1*  *t+2, 2*

*t+2, 2*  =2, 93, Вт/(

=2, 93, Вт/( °С);

°С);

=6, 84-6, 1*

=6, 84-6, 1*  *1000+2, 2*

*1000+2, 2*  =2, 93, Вт/(

=2, 93, Вт/( °С).

°С).

· Для рабочего слоя футеровки подины применяют периклазовые или периклазуглеродистые набивные массы толщиной 0, 5 м.

Таблица 5 – Физико химические свойства масс рабочего слоя подины

| Материал | Содержание, % | Температура эксплуатации, °С | Флакция, мм | |||

| MgO | CaO | Si

|

| |||

| Набивная масса | 75-77 | 8-20 | 0, 6 | 0, 4 | более | 0-5 |

Коэффициент теплопроводности набивной массы вычислим по формуле:

=12, 2-11, 7*

=12, 2-11, 7*  *t+4, 4*

*t+4, 4*  =2, 93, Вт/(

=2, 93, Вт/( °С);

°С);

=12, 2-11, 7*

=12, 2-11, 7*  *1650+4, 4*

*1650+4, 4*  =4, 87, Вт/(

=4, 87, Вт/( °С)

°С)

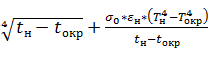

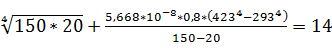

Коэффициент теплоотдачи от наружной поверхности в окружающую среду рассчитывается по формуле:

=К*

=К*  Вт/(

Вт/( °С),

°С),

где К – коэффициент, учитывающий положение горизонтальной поверхности в пространстве;

-температура окружающей среды и наружной поверхности пода, °С;

-температура окружающей среды и наружной поверхности пода, °С;

- температура окружающей среды и наружной поверхности пода, К;

- температура окружающей среды и наружной поверхности пода, К;

– постоянная Стефана-Больцмана, Вт/(

– постоянная Стефана-Больцмана, Вт/( ;

;

– степень черноты наружной поверхности стенки пода;

– степень черноты наружной поверхности стенки пода;

=1, 6*

=1, 6*  Вт/(

Вт/( °С);

°С);

=(1650-20)*3324/(0, 015/0, 23+0, 035/48, 1+0, 15/2, 94+0, 5/4, 87+1/14) =18693, 3

=(1650-20)*3324/(0, 015/0, 23+0, 035/48, 1+0, 15/2, 94+0, 5/4, 87+1/14) =18693, 3  /

/  ;

;

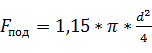

Поверхность пода при сферическом днище с точностью, достаточной для инженерного расчета, примем ровной и рассчитаем по формуле:

,

,

1.15*3.14*

1.15*3.14*  =41, 7

=41, 7

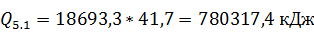

Потери теплопроводностью через под печи:

4.2. Потери теплоты теплопроводностью через поверхность не водоохлождаемой части стенки печи.

=

=  кДж,

кДж,

где  – удельный тепловой поток, кДж/

– удельный тепловой поток, кДж/  ;

;

– площадь наружной поверхности не водоохлождаемой стенки,

– площадь наружной поверхности не водоохлождаемой стенки,  ;

;

=2.4*

=2.4*  Вт/(

Вт/( °С);

°С);

=(1650-20)*3324/(0, 015/0, 23+0, 035/48, 1+0, 46/4, 87+1/16, 7) =24627, 8

=(1650-20)*3324/(0, 015/0, 23+0, 035/48, 1+0, 46/4, 87+1/16, 7) =24627, 8  /

/  ;

;

Площадь поверхности стенки

=

=  *

*  ,

,  ,

,

- внутренний диаметр кожуха, м;

- внутренний диаметр кожуха, м;

- футерованная высота стенок, м;

- футерованная высота стенок, м;

=3, 14*6, 8*0, 9=19, 2

=3, 14*6, 8*0, 9=19, 2

=24627, 8*19, 2=472853, 76 кДж.

=24627, 8*19, 2=472853, 76 кДж.

.3. Потери теплоты через открытое рабочее окно.

.3. Потери теплоты через открытое рабочее окно.

Потери теплоты излучением вычисляют по следующей формуле:

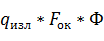

=

=  кДж,

кДж,

где  – удельный тепловой поток, кДж/

– удельный тепловой поток, кДж/  ;

;

– площадь наружной поверхности не водоохлождаемой стенки,

– площадь наружной поверхности не водоохлождаемой стенки,  ;

;

Ф – коэффициент диафрагмирования.

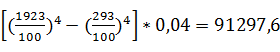

=

=  ,

,

– приведенный коэффициент излучения, кДж/(

– приведенный коэффициент излучения, кДж/( ;

;

,

,  - температура в печи и окружающей среды, К;

- температура в печи и окружающей среды, К;

– период времени открытого рабочего окна, ч;

– период времени открытого рабочего окна, ч;

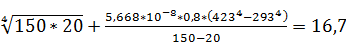

=16, 7

=16, 7  кДж/

кДж/  ;

;

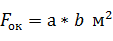

Площадь рабочего окна:

,

,

Где а – ширина рабочего окна, м;

b – высота рабочего окна, м;

=1, 3*0, 99=1, 29

=1, 3*0, 99=1, 29

=91297, 6*1, 29*0, 65=76553 кДж

=91297, 6*1, 29*0, 65=76553 кДж

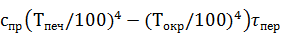

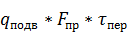

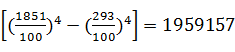

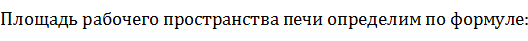

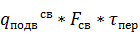

4.4. Потери теплоты излучением из рабочего пространства печи во время подвалки шихты.

=

=  кДж,

кДж,

– удельный тепловой поток, кДж/(

– удельный тепловой поток, кДж/( ;

;

– площадь рабочего пространства печи,

– площадь рабочего пространства печи,  ;

;

– период времени открытого рабочего пространства печи, ч;

– период времени открытого рабочего пространства печи, ч;

=16, 7

=16, 7  кДж/

кДж/

=

=  *

*  ,

,  ,

,

– внутренний диаметр свода печи, м;

– внутренний диаметр свода печи, м;

= (3, 14 *

= (3, 14 *  )/4=40

)/4=40  ,

,

=1959157*40*0, 034=2664454 кДж

=1959157*40*0, 034=2664454 кДж

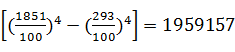

4.5. Для определения потерь теплоты от внутренней поверхности свода во время подвалки шихты.

=

=  кДж,

кДж,

– плотность теплового потока, кДж/(

– плотность теплового потока, кДж/( ;

;

– площадь внутренней поверхности свода,

– площадь внутренней поверхности свода,  ;

;

– период времени подвалки шихты, ч;

– период времени подвалки шихты, ч;

=16, 7

=16, 7  кДж/

кДж/

=

=  *

*  ,

,  ,

,

= (3, 14 *

= (3, 14 *  )/4=41, 5

)/4=41, 5

=1959157*41, 5*0, 034=2764371 кДж

=1959157*41, 5*0, 034=2764371 кДж

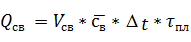

4.6. Потери теплоты с охлаждающей водой.

=

=  кДж,

кДж,

– потери теплоты с охлаждающей водой на своде, кДж;

– потери теплоты с охлаждающей водой на своде, кДж;

- потери теплоты с охлаждающей водой на кожухе печи, кДж;

- потери теплоты с охлаждающей водой на кожухе печи, кДж;

кДж,

кДж,

– объем воды, расходуемый на охлаждение свода, кг/ч;

– объем воды, расходуемый на охлаждение свода, кг/ч;

– теплоемкость воды при температур

– теплоемкость воды при температур  , кДж/(кг*°С);

, кДж/(кг*°С);

– разность температур воды навыходе и входе водоохлаждаемого элемента, С;

– разность температур воды навыходе и входе водоохлаждаемого элемента, С;

– время плавки, ч;

– время плавки, ч;

=475000*4, 2013*15*0, 92=27539521, 5 кДж

=475000*4, 2013*15*0, 92=27539521, 5 кДж

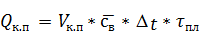

кДж,

кДж,

– объем воды, расходуемый на охлаждение кожуха печи, кг/ч;

– объем воды, расходуемый на охлаждение кожуха печи, кг/ч;

– теплоемкость воды при температур

– теплоемкость воды при температур  , кДж/(кг*°С);

, кДж/(кг*°С);

– разность температур воды навыходе и входе водоохлаждаемого элемента, С;

– разность температур воды навыходе и входе водоохлаждаемого элемента, С;

– время плавки, ч;

– время плавки, ч;

=875000*4, 2058*10*0, 92=33856690 кДж

=875000*4, 2058*10*0, 92=33856690 кДж

Суммарные потери с охлаждающей водой:

=27539521, 5+33856690=61396211, 5кДж

=27539521, 5+33856690=61396211, 5кДж

Общие потери теплоты в окружающую среду:

=

=  +

+  +

+  +

+  +

+  +

+

=

=  472853, 76+76553+2664454+2764371+61396211, 5 =68154760 кДж

472853, 76+76553+2664454+2764371+61396211, 5 =68154760 кДж

=113275830+113037120+109244160+68154760= 403711870 кДж

=113275830+113037120+109244160+68154760= 403711870 кДж

=(403711870-396867014)*100/403711870=1, 7%

=(403711870-396867014)*100/403711870=1, 7%

Таблица 6. – Сводные данные о тепловом балансе печи.

| Параметр | кДж | % |

| Приход теплоты | ||

| 1.Приход теплоты от электрической дуги | 45, 2 | |

| 2.Теплота от сгорания природного газа | 7, 7 | |

| 3.Физическая теплота материалов: Металлического лома Извести Кокса | 1381291, 4 86874, 4 | 0, 35 0, 31 0, 02 0, 015 |

| 4.Приход теплоты от экзотермических реакций: Окисления углерода Окисления алюминия Окисления серы Угара железа | 311500, 8 | 46, 7 8, 5 0, 08 28, 1 |

| Суммарный приход теплоты | ||

| Расход теплоты | ||

| 1.Расход теплоты на нагрев и расплавление шихты, перегрев металла. | 28, 05 | |

| 2.Потери теплоты с отходящими газами | ||

| 3.Потери теплоты с химическим недожогом | 27, 05 | |

| 4.Потери теплоты в окружающую среду: · Потери теплоты теплопроводностью через под печи · Потери теплоты теплопроводностью через поверхность не водоохлождаемой части стенки печи · Потери теплоты через открытое рабочее окно · Потери теплоты излучением из рабочего пространства печи во время подвалки шихты · Потери теплоты от внутренней поверхности свода во время подвалки шихты. · Потери теплоты с охлаждающей водой |

472853, 76

61396211, 5

472853, 76

61396211, 5

| 16, 9 0, 19 0, 12 0, 02 0, 66 0, 68 15, 2 |

| Суммарный расход теплоты |

Заключение

В ходе данного курсового проекта были рассчитаны горение природного газа в кислороде и воздухе, материальный и тепловой баланс дуговой сталеплавильной печи ёмкостью 120 тонн (ДСП - 120) фирмы «Даниэли».

Преимущества электроплавки по сравнению с другими способами сталеплавильного производства связаны с использованием для нагрева металла электрической энергии. Выделение тепла в электропечах происходит либо в нагреваемом металле, либо в непосредственной близи от его поверхности. Это позволяет в сравнительно небольшом объеме сконцентрировать значительную мощность и нагревать металл с большой скоростью до высоких температур, вводить в печь большие количества легирующих добавок; иметь в печи восстановительную атмосферу и безокислительные шлаки, что предполагает малый угар легирующих элементов; плавно и точно регулировать температуру металла; более полно, чем других печах раскислять металл, получая его с низким содержанием неметаллических включений; получать сталь с низким содержанием серы. Расход тепла и изменение температуры металла при электроплавке относительно легко поддаются контролю и регулированию, что очень важно при автоматизации производства.

Электропечь лучше других приспособлена для переработки металлического лома. В электропечах можно выплавлять сталь обширного сортамента.

Список литературы

· Скрап карбюраторный процесс при производстве стали в мартеновских печах./В.А.Старцев, Г.В.Воронов, В.И.Лобанов, Э.А.Шумахер, Э.Э.Шумахер. Екатеринбург 2004г.

· Дипломное и курсовое проектирование теплотехнических агрегатов/ Н.Б. Лошкарев, А.Н. Лошкарев, Л.А. Зайнулин. Екатеринбург: ГАО ВПО УГТУ – УПИ, 2007.

· https://uas.su/books/2011/kslitok/12/razdel12.php

· Григорьев В.П., Нечкин Ю.М., Егоров А.В., Никольский Л.Е./ Конструкции и проектирование агрегатов сталеплавильного производства. М. изд. «Металлургия». 1995г.

· Паспорт плавки № 722734 от 11.05.2007.

· Кацевич Л.С. «Расчет и конструирование электрических печей.»,

М.: «Энергия», 1972г.

· Дорогов Н.И. «Тепловой и материальный балансы электро-

сталеплавильных печей.», М.: «Энергия», 1971г.